高速线材吐丝机生产质量影响因素分析

本钢集团 北营轧钢厂 辽宁本溪 117017

1 研究背景

在高速线材生产线上,线材经过轧制后,再通过吐丝机吐丝成圈,由直线状向螺旋状变化。圈型稳定、间距均匀的线圈经集卷和打捆,成为日常所见的盘卷。就线材产品而言,外表美观、线条规整的线材是客户对盘卷的基本要求,也是高端线材产品的标志。目前,笔者单位的高速线材吐丝机吐丝状况不稳定,急需改善。

2 吐丝机工作原理

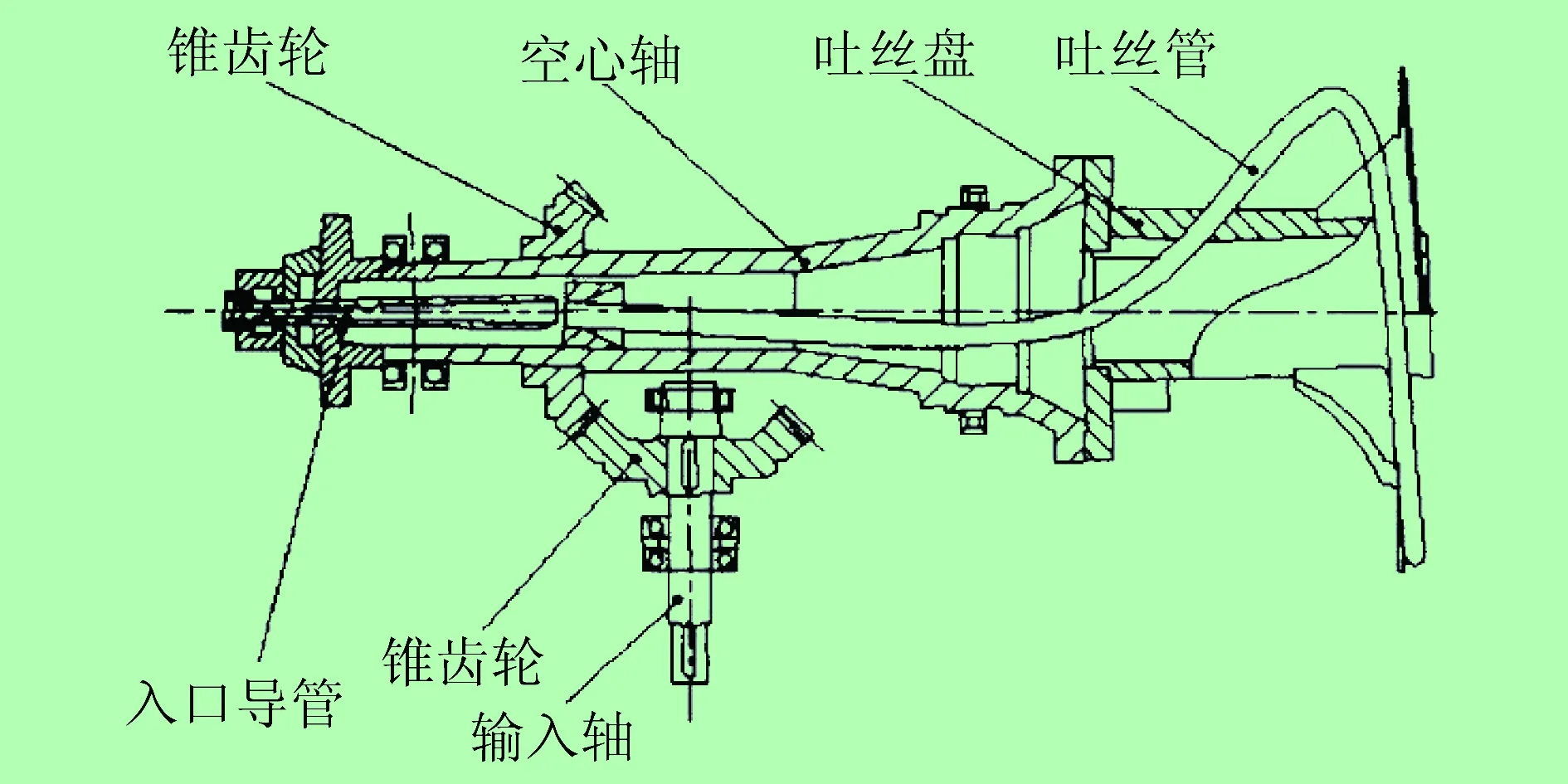

吐丝机是高速线材生产的关键设备之一,位于精轧机后水冷段和散卷运输机辊道之间。吐丝机主要由锥齿轮、空心轴、吐丝管、吐丝盘、入口导管、输入轴等组成,如图1所示。

图1 吐丝机结构

热轧状态的线材通过夹送辊进入吐丝机的空心轴内,空心轴带动吐丝盘、吐丝管共同旋转,线材随着吐丝管的形状逐渐弯曲变形,在吐丝管出口处达到所要求的曲率,最终沿出口圆周切线方向吐出螺旋线圈。

3 生产质量问题

高速线材吐丝机在生产中经常会出现质量问题。

轧制速度较高时,落到风冷运输辊道上的盘卷呈椭圆形。形状不规则的线材易因刮碰运输线侧护板而出现变形,甚至堆积。落卷时,圈距不均匀的盘卷在下落收集时经常卡在集卷芯轴上。

吐丝不稳定造成出口处线圈左右摆动,盘卷收集、打捆后,表面质量与包装质量均会下降,给后续运输、使用造成影响,严重时可能损坏打包设备。

生产大规格线材时,产品质量稳定,但使用同一根吐丝管生产小规格线材时,生产状态发生较大变化,被迫中断生产,需要更换新的吐丝管,才能使产品质量正常。

4 原因分析

高速线材吐丝机工作时,理论要求线材相对吐丝管入口、出口的加速度为0,线材通过吐丝机后形成静止的圆环,仅受自身重力影响,平稳地通过吐丝机下方的托板,进而落在风冷辊道上,形成均匀、连续不断的线圈[1]。而实际上,吐丝成圈过程受多种因素影响,主要包括吐丝机工作的稳定性、吐丝管的曲径尺寸、吐丝盘与吐丝管的安装精度、精轧机与吐丝机的速度匹配[2]。

4.1 吐丝管

4.1.1 吐丝管曲径尺寸

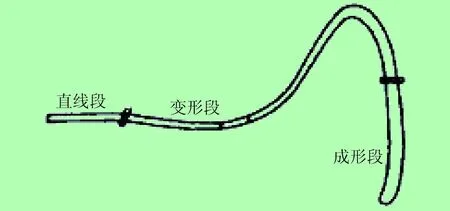

吐丝管安装在吐丝盘上,是一段呈空间锥形的螺旋曲线,如图2所示。吐丝管分为三段:直线段、变形段、成形段。直线段为导入部分,作用是保证线材在进入吐丝管变形部分前充分进入吐丝管,减小由变形受力引起的轨迹偏移,线材在直线段中不产生塑性弯曲变形。中间段为变形段,线材在中间段中随吐丝管的弯曲形状产生塑性弯曲变形。成形段为出口处定形段,线材继续发生塑性弯曲变形并形成稳定的线圈。可见,吐丝管的形状尺寸,尤其是曲径尺寸,对吐丝成圈的稳定性而言至关重要[3-4]。

图2 吐丝管示意图

4.1.2 线材与吐丝管相对速度

在连续工作条件下,线材进出吐丝管流量相等,线材在吐丝管中的速率为V,方向为沿吐丝管螺旋曲线上各点的切线方向。由于吐丝管为螺旋曲线,方向是变化的,因此线材相对吐丝管速度的分量也随吐丝管的方向而变化。根据吐丝管螺旋曲线进行推算,线材在吐丝管出口的速度取决于管口角度。如吐丝管管口角度不合适,则会造成线材在出口处速度过快,不通过托盘而直接砸在风冷辊道上,会摔扁呈椭圆状[5]。

4.1.3 吐丝管安装

由于线材在吐丝管内受到离心力,并且存在零件外形及吐丝管等装配误差,因此会使吐丝盘的质心惯性轴与吐丝管质心轴线不重合。在离心力的作用下,吐丝管会变形或发生位置窜动,造成吐丝不稳定,出现乱卷[6]。

4.1.4 吐丝管磨损

吐丝管在轧制较多大规格线材后,变形段和成形段之间的管壁磨损较大,如果使用同一根吐丝管再轧制小规格线材,就会出现吐丝圈形不规则的情况。此外,如吐丝管吹扫不及时或管内意外进水造成管内氧化铁皮堆积,会使线材运行受阻,吐丝圈形紊乱[7]。

4.2 吐丝盘

4.2.1 吐丝盘质心偏置

吐丝盘的质心偏置是引起吐丝机振动的主要原因。因为吐丝机工作在亚共振区,其振幅随工作频率的提高而增大,所以转速越快,振幅就越大[8]。

4.2.2 吐丝盘磨损

当吐丝盘盘面发生变形或磨损较大时,因线圈与盘面的非正常接触,线圈前行方向会发生偏离,极易产生弹跳现象,从而使线圈的形状和间距产生紊乱。

吐丝盘外圆面如磨损过大,会使外圆面与护罩的间隙增大,进而使吐丝机高速旋转时产生的气流出现剧烈波动,吐丝状况发生异常变化[9]。

4.3 精轧机与吐丝机速度匹配

线材的实际线速度大于精轧机出口轧辊的线速度,要保证吐丝稳定,需要保证吐丝机的速度略快于精轧机的速度,且略慢于线材的实际速度,一般小规格线材吐丝机速度快于精轧机速度1%~3%。若速度过快,则线圈将向一侧偏;若速度过慢,则线圈将向另一侧偏。线圈偏向一侧较严重时,易与风冷线侧板碰撞摩擦,损伤线材表面[10]。

5 稳定吐丝质量措施

5.1 保证吐丝管位置与尺寸

在安装时,合格的吐丝管与吐丝盘管座会自然吻合。如不能自然吻合,则可以认为吐丝管曲径不符合要求。不合格的吐丝管不能使用,不得利用管夹强制使吐丝管变形后安装就位。

通过查阅图纸,制作吐丝管测量模具,实际测量吐丝管数据,并在现场实时跟踪、调整吐丝状态。根据前期统计的数据,确定吐丝管位置与尺寸标准,见表1。

表1 吐丝管位置与尺寸标准 mm

5.2 分规格使用吐丝管

加强工艺管理,对吐丝管使用情况进行跟踪,记录所对应的吐丝盘、轧制规格、过钢量等信息。在轧制小规格与大规格线材时,分别使用不同的吐丝管,确保圈形质量。

5.3 制定吐丝管安装标准

根据图纸要求与实际测量结果来制定吐丝管安装标准,由维护检验部门严格执行,生产部门最终对设备进行验收,保证吐丝管的安装质量。

吐丝管安装标准如下:① 吐丝管入口至吐丝盘小盘上沿直线距离为862 mm;② 吐丝管入口至吐丝盘大盘上沿直线距离为1 114 mm;③ 吐丝管出口至吐丝盘翼板直线距离为20~30 mm。

5.4 吐丝盘安装使用要求

(1) 吐丝盘在安装吊运过程中,吐丝管的直线段、变形段不得发生磕碰现象。

(2) 吐丝盘与吐丝机机体要求使用相同的螺栓、螺母及垫片,并对每组紧固件进行称量。螺栓紧固后的吐丝盘与吐丝机机体之间不得有间隙。

(3) 吐丝盘上轴向配有牢固可靠的限位管夹,应严格按照编号进行安装。管夹的位置固定,不得颠倒管夹顺序,管夹必须与吐丝管紧密配合。吐丝管安装紧固后,所有管夹的尾部朝向吐丝管入口处,焊定位块时与管夹之间没有间隙。

(4) 对现有的六个吐丝盘进行编号,利用检修时间轮流上线,监控其运行状态。安装新吐丝管后,对吐丝盘做动平衡配重,并测试动平衡,现场要求振动值小于1.0 mm/s。

6 实施效果

由于执行了各项控制措施,较好地稳定了高速线材吐丝机的吐丝成圈状态。吐丝管上线使用后,状态完好率大幅提高。据统计,一条高速线材吐丝机生产线状态完好率为70%,另一条高速线材吐丝机生产线状态完好率达到80%。笔者所述稳定吐丝质量的措施既提升了产品质量,又降低了不良品率,取得了可观的经济效益。

7 结束语

笔者通过对高速线材吐丝机工作原理进行研究,结合对实际情况的跟踪,逐步找到影响产品质量的因素,明确了改进方向,并制定了一套行之有效、分工明确、多方协作的控制方法。为进一步提高生产质量,继续制订以下改进计划:

(1) 进一步稳定轧制工艺,如控制两线速差、及时调整中间料型、对水冷控制模式进行优化等;

(2) 轧线委派专人负责持续跟踪、总结,优化吐丝管的尺寸、曲线和安装参数,着重控制吐丝管出口位置和角度,关注同一备件在不同生产线上使用时出现差别的原因;

(3) 备件部门储备充足的吐丝管,并积极反馈解决备件质量问题;

(4) 对于出现的问题要及时分析、查找原因,并且在落实责任后及时改进。