联合循环发电机组高中压转子材料的热处理工艺研究

□ 李翠萍1 □ 徐银浩

1.上海电气上重铸锻有限公司 上海 200245 2.国核工程有限公司 上海 200233

1 研究背景

目前,我国火电机组主要为燃煤发电机组,存在污染严重、供电煤耗高的问题。燃气-蒸汽联合循环机组是将燃气轮机和蒸汽轮机这两种不同热力循环工作的热机联合在一起的发电机组,简称联合循环发电机组[1]。联合循环发电机组不仅具有降低二氧化碳、粉尘等污染物排放,减少水资源消耗,运行可靠等优点,而且具有较高的热效率,对我国实现绿色低碳经济发展模式而言具有战略意义[2-4]。

联合循环发电机组的工作温度与超临界机组的工作温度相当,为566 ℃。联合循环发电机组高中压转子材料的化学成分与工作温度为538 ℃的亚临界机组高中压转子材料30Cr1Mo1V钢相近,但其性能要求更高[2],目前,联合循环发电机组高中压转子主要依赖进口。为实现锻件国产化,降低生产成本,迫切需要在联合循环发电机组高中压转子材料的研制方面取得突破。

2 试验方法

2.1 材料化学成分

目前,众多厂家对联合循环发电机组高中压转子材料均有一定的研究。在普通30Cr1Mo1V钢的基础上,降低硫、磷、硅、锰、砷、锡、锑、铝等元素的含量,以提高材料的高温性能、塑性和韧性。由于锰会降低高温持久强度,并且会与硅元素共同促使磷及其它有害元素向原奥氏体晶界偏析,导致晶界内聚力减小,提高回火脆性[5],因此,需将锰含量的上限由1.00%降低至0.80%。优化后的国产材料牌号被定为30Cr1Mo1V-B2,试样用30Cr1Mo1V-B2钢的化学成分检测结果见表1。

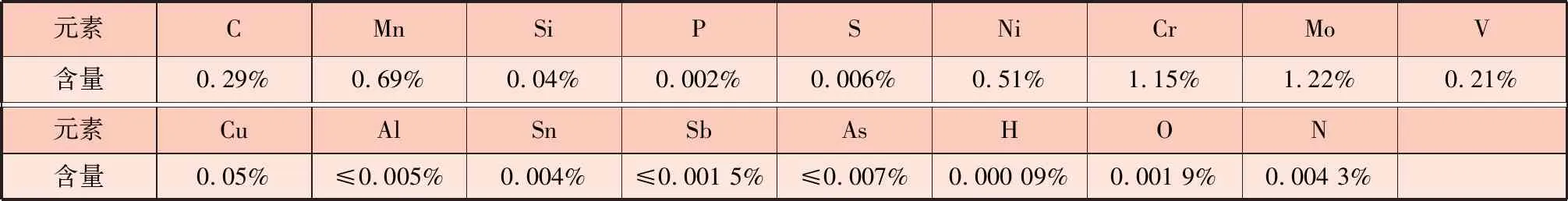

表1 30Cr1Mo1V-B2钢化学成分检测结果

2.2 冶炼方式

30Cr1Mo1V-B2钢锭采用电炉冶炼、钢包精炼、真空碳脱氧的方式进行冶炼,利用真空状态下的碳氧反应,减少进入钢水的脱氧产物,提高钢水的纯净度。

2.3 锻压方式

利用16 500 t油压机对30Cr1Mo1V-B2钢锭采用宽砧强力压下锻造法进行锻压。经过两次镦粗拔长,保证心部组织被有效压实,组织均匀[6-7]。材料的超声探伤指标满足要求。

2.4 预备热处理

30Cr1Mo1V-B2钢在锻造后进行预备热处理。采用一次高温加热、两次过冷加一次回火的热处理方式,使氢元素尽可能地扩散出去,防止白点产生,并确保铬、钼、钒等合金元素充分熔解,提高化学成分的均匀性。锻后进行热处理加热时,适当提高升温速度,能够起到细化晶粒的作用[8],为超声探伤和最终热处理创造良好的内部组织条件。

3 试验结果

3.1 加热速度及高温保温时间对晶粒度的影响

对编号分别为JL1、JL2、JL3,规格为30 mm×30 mm×30 mm的三块试料进行热处理,热处理工艺及晶粒度见表2。

由表2可以看出,试样JL1与JL2相比,JL2的晶粒比JL1粗,这是因为加热速度越快,过热度越大,奥氏体实际形成的温度越高,形核率越大,晶粒越细小。试样JL1与JL3相比,JL3的晶粒相对较细,这是因为奥氏体晶粒长大与原子扩散有密切关系,在高温阶段停留时间越短,晶粒越细[9]。

表2 试样热处理及晶粒度

从整体来看,上述热处理工艺对材料晶粒度的影响并不大,三块试样的晶粒都相对较粗。较粗的晶粒对塑性和抗冲击韧性不利,但能提高材料高温蠕变强度和持久强度[10],这对在高温状态下使用的联合循环发电机组高中压转子而言是有利的。

3.2 回火温度对力学性能的影响

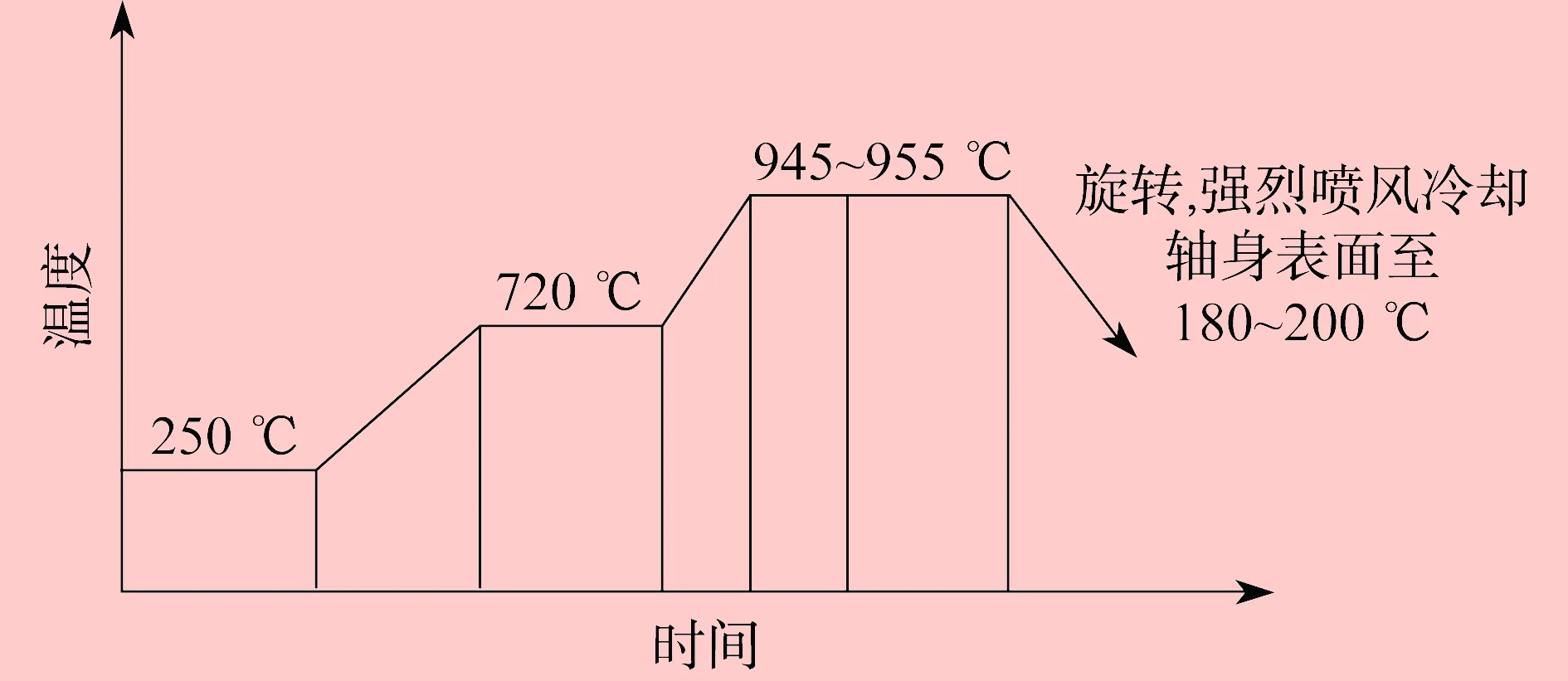

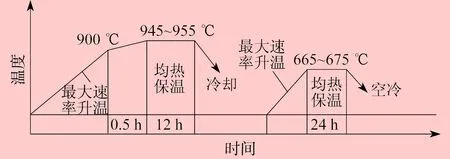

为了模拟转子锻件的实际生产情况,将试样与转子锻件产品同炉加热,进行淬火处理,工艺如图1所示。

图1 试样淬火工艺

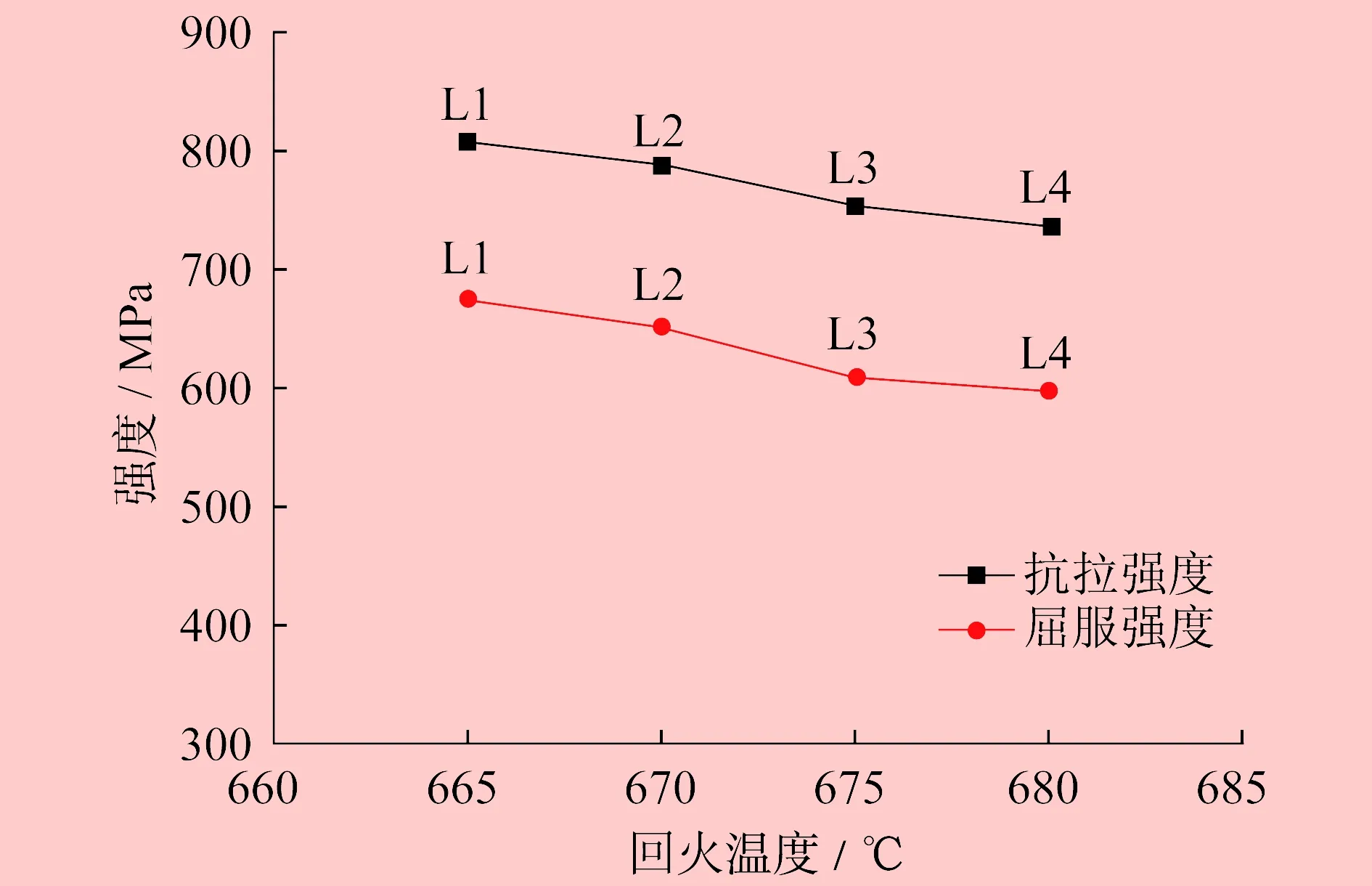

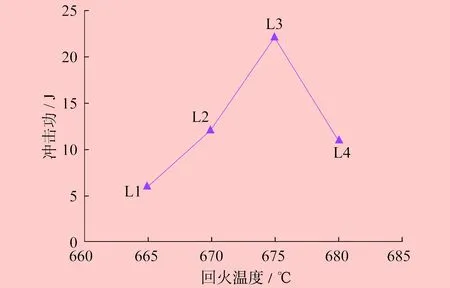

淬火处理后,将试样分为L1、L2、L3、L4四块规格为30 mm×100 mm×120 mm的小试样进行回火试验。回火温度依次为665 ℃、670 ℃、675 ℃、680 ℃,保温时间为24 h。回火后将小试样加工成标准试样进行力学性能检测,检测结果如表3、图2、图3所示。

表3 试样回火后力学性能

图2 回火温度对试样强度影响曲线

图3 回火温度对试样冲击功影响曲线

由表3和图2可以看出,随着回火温度的升高,试样的抗拉强度和屈服强度均逐渐降低,其中抗拉强度由808 MPa降低至737 MPa,屈服强度由675 MPa降低到597 MPa。由表3和图3可以看出,试样的冲击功随回火温度的升高先增大后减小,在675 ℃回火时,冲击功最大值为22 J。目前,国内联合循环发电机组高中压转子锻件常温性能要求屈服强度不低于600 MPa,抗拉强度为760~860 MPa,伸长率不小于14%,断面收缩率不小于38%,室温冲击功不小于8 J。可见,试样L1的强度等指标满足要求,但抗冲击性能不足;试样L3的抗冲击性能最强,但屈服强度和抗拉强度略显不足;试样L4的抗冲击性能及塑性满足要求,但强度不足;只有试样L2的各项性能均满足要求。

3.3 冷却方式对力学性能的影响

根据上述分析结果,笔者制订了热处理工艺,如图4所示。

图4 热处理工艺

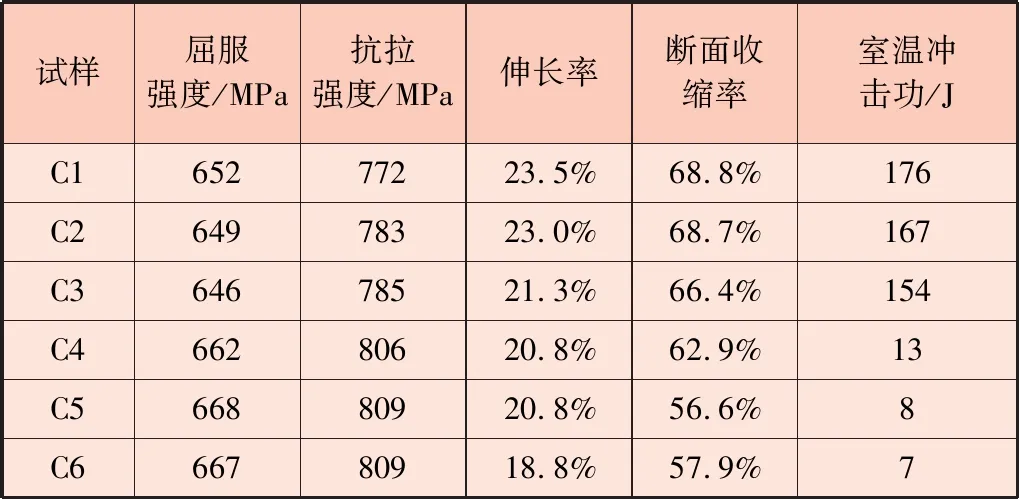

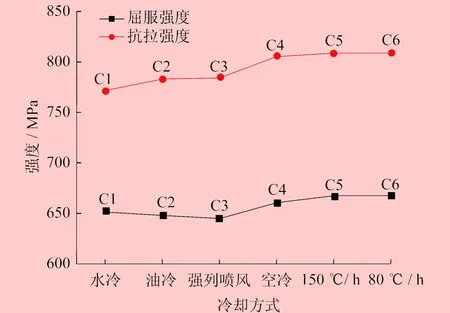

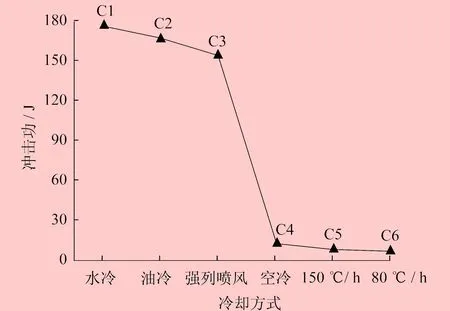

试样对应的热处理工艺冷却方式分为六种,试样C1为水冷,试样C2为油冷,试样C3为强烈喷风,试样C4为空气冷却,试样C5为平均每小时降低150 ℃冷却,试样C6为平均每小时降低80 ℃冷却。试样大小为30 mm×100 mm×120 mm,经过热处理后,进行性能检测,检测结果如表4、图5、图6所示。冷却后的各试样放大1 000倍金相组织如图7所示。

表4 试样冷却后力学性能

由表4和图5可以看出,试样C4、C5、C6的抗拉强度和屈服强度稍高于C1、C2、C3,而试样C1、C2、C3的塑性稍高。由表4和图6可以看出,试样C1、C2、C3的冲击功为176~154 J,优于试样C4、C5、C6。试样C6的冲击功只有7 J,不满足标准要求。由图7可以看出,试样C1、C2、C3组织为索氏体回火组织,试样C4、C5、C6为贝氏体回火组织。

图5 冷却方式对试样强度影响曲线

图6 冷却方式对试样冲击功影响曲线

试样C4、C5、C6组织中,铁素体和碳化物颗粒较粗大,碳化物呈短杆状分布在铁素体板条之间,铁素体和碳化物分布具有明显的方向性。这种组织状态使铁素体条间易产生脆断,铁素体本身也有可能成为裂纹扩展的路径,其抗冲击韧性显著降低[11]。

4 结论

对于联合循环发电机组高中压转子材料30Cr1Mo1V-B2钢,通过升温至950 ℃,保温1 h的热处理工艺,获得的晶粒度最细,为4.5~5级。从总体来看,三种研究的热处理工艺对材料晶粒度的影响并不大,三块试样的晶粒都相对较粗。

试样高温加热与大锻件同炉生产,通过950 ℃保温并强烈喷风加670 ℃回火处理后,各项力学性能均满足标准要求。

根据试验结果,采用950 ℃保温加不同冷却方式加670 ℃回火的方式对试样进行处理,试样采用水冷、油冷、强烈喷风这三种激烈冷却方式获得的抗冲击韧性明显优于采用空气冷却、平均每小时降低150 ℃、平均每小时降低80 ℃这三种相对缓和的冷却方式,试样达到的最大冲击功为176 J。