集装箱起重机修复工艺分析

上海振华重工(集团)股份有限公司 上海 201913

1 现场情况

ZP15-L50628澳大利亚项目采用笔者公司生产的集装箱起重机,在用户码头与一艘挖泥船相撞,挤压海右侧大车机构。事故发生时,集装箱起重机处于防风系统固定状态,大车锚定装置、防风缆都与码头固定,导致集装箱起重机结构受到破损变形。根据检测报告,集装箱起重机需要进行的主要修复工作如下[1]:

(1) 陆右侧立柱与联系梁连接位置结构修复;

(2) 海右侧立柱与下横梁连接位置结构修复;

(3) 海、陆侧下横梁构件损伤返修;

(4) 海侧大车机构平衡梁损坏修复;

(5) 海、陆侧立柱垂直度超差修复;

(6) 海陆侧下横梁角尺调整及右侧门框斜撑管修复。

根据检测数据及现场情况,前期研讨的初步修复方案为采用整台集装箱起重机结构顶升后返修,将高胎架辅助工装顶升在门框联系梁位置,将整机顶升脱离地面,然后逐步修复损坏的立柱结构、下横梁构件及大车行走机构等[2]。这一修复方案的缺陷有两方面。一是因为门框联系梁与陆侧立柱对接位置严重扭曲变形,承受顶升冲击力有限,安全风险太高,同时顶升辅助加强工作较复杂[3]。二是立柱的垂直度、直线度,以及下横梁直线度、角尺都需要调整,调整难度非常大,而且在高空情况下进行调整,不可预知的影响因素较多。调整修复后的数据是否合格将直接影响后续前后大梁的对中要求,以及小车轨道直线度的调整,并最终影响集装箱起重机功能是否满足标准要求[4-6]。考虑到初步修复方案中的未知因素,并且有延误生产节点计划、提高修复成本的风险,最终确定采用将集装箱起重机结构拆解,放置在地面胎架上进行返修调整的方案,具体措施为将前后大梁组件、门框结构、下横梁构件逐步拆解,放置在地面胎架上进行低空返修操作。

2 难点分析

根据集装箱起重机的返修要求,采用整机拆解修复方案,在实施过程中存在以下难点:

(1) 前后大梁组件及门框在修割拆解过程中,四处上横梁的下口及四处海陆侧立柱的下口会存在高低差,不在同一水平面上;

(2) 海陆侧上横梁与立柱上口返修完成重新装配后,需要仍然处于原对筋状态,下横梁与立柱下口返修完成重新装配后,也需要仍然处于原对筋状态;

(3) 右侧门框联系梁被折断,需要修复及调整整体直线度;

(4) 陆右侧立柱与联系梁折断,需要修复及调整整体直线度;

(5) 调整下横梁角尺及大车直线度;

(6) 调整前后大梁对中及小车轨道直线度。

3 修复工艺技术方案

对修复方案难点进行针对性讨论研究,制订详细的施工工艺,并对其进行重点工艺控制。

(1) 整机拆除前准备工作。需要在海陆侧上横梁上安装前后大梁组件吊装拆卸工艺吊耳,吊耳位置在横梁隔板处,腹板焊缝需要进行100%超声探伤,不允许焊缝内部有裂纹。为便于海陆侧下横梁及门框拆卸,需要在下横梁上安装吊装吊耳及防倾覆吊耳[7-8]。为了保证前后大梁组件与门框结构、门框结构与下横梁构件、下横梁构件与大车组件的顺利分离,需要将立柱与上下横梁内的电缆线、电气房与横梁连接处的电缆线及大车两侧的电缆线拆除。拆除其它附属件,包括空压管、门框与机房贯通斜梯、电梯支架及轨道等,并保存好。

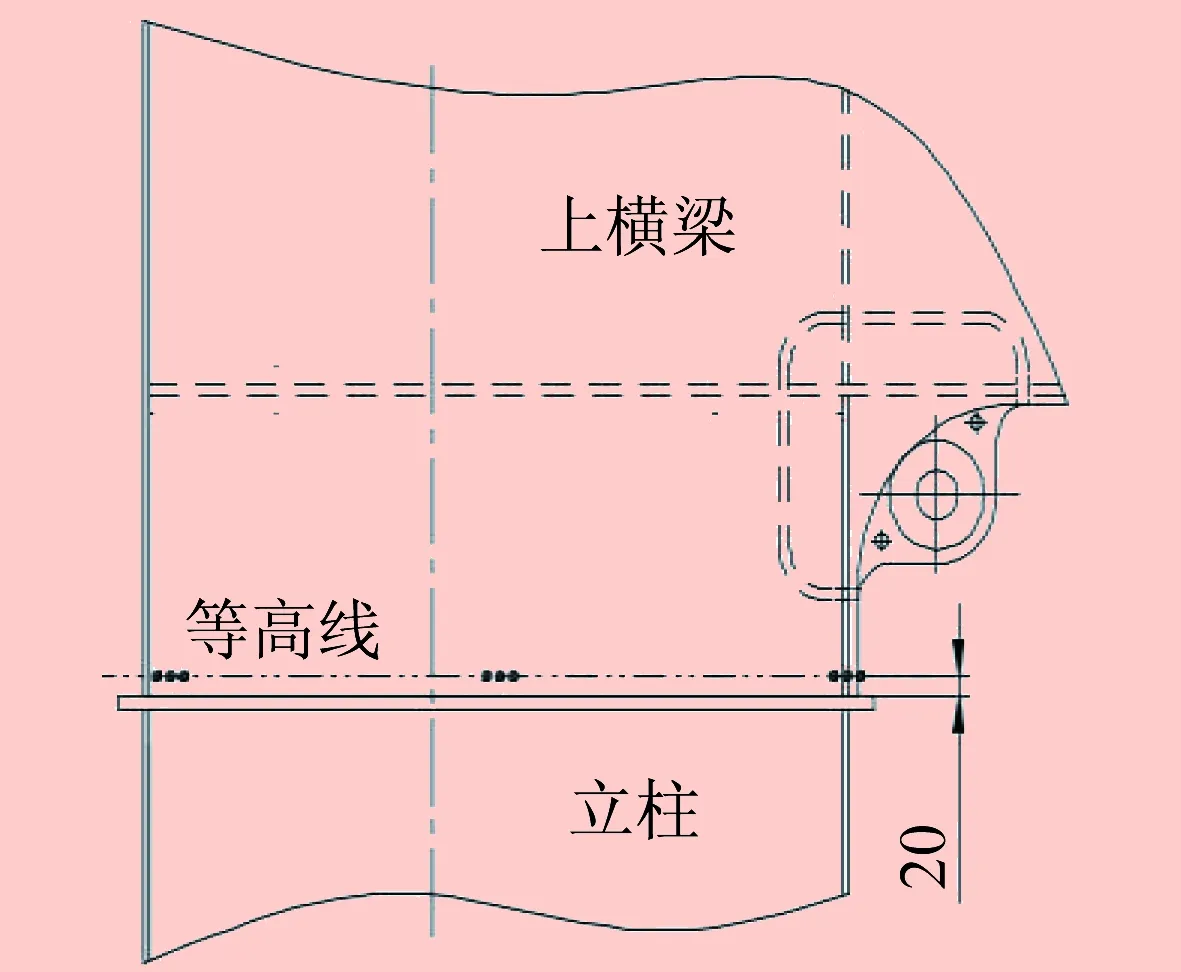

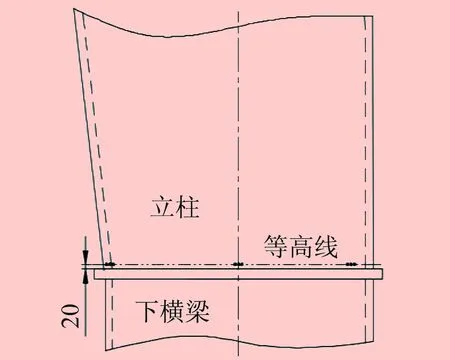

(2) 拆卸后上横梁及立柱下口高低差控制。为保证四处海陆侧上横梁下口修割后处于同一水平面,以及四处海陆侧立柱下口修割后也处于同一水平面,分别以立柱上口法兰面和下横梁法兰面为基准,以高度尺寸为20 mm划出上横梁下口、立柱下口的等高线,并做好相应的定位标记,分别如图1、图2所示[9]。

图1 上横梁下口划等高线

图2 立柱下口划等高线

(3) 返修后横梁与立柱对筋控制。拆除前后大梁组件之前,海陆侧上横梁下口及立柱下口需安装工艺支座与加强筋,分别与对应的法兰面上的工艺孔进行匹配定位,如图3所示。为便于上横梁及立柱的修割工作,工艺支座需高于等高线约10 mm。工艺支座安装的目的是前后大梁组件返修完成重新装配后,确保上下横梁与立柱对筋符合要求,并且能有效控制上横梁下口,以及立柱下口结构变形,同时相应控制前后大梁组件轨道直线度变化情况[10-12]。

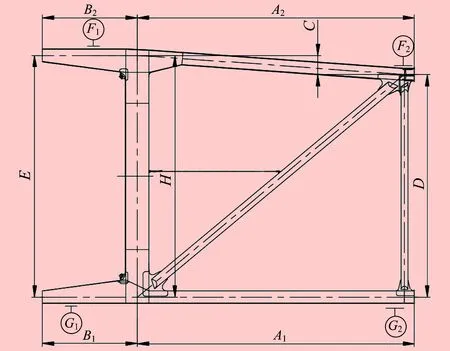

(4) 右侧门框立柱变形箱梁修复。为了调整右侧门框联系梁及陆侧立柱直线度,并保证右侧门框各项几何尺寸数据修复合格,将右侧门框拆卸,吊装放置水平胎架上进行返修工作。门框几何尺寸如图4所示。

图3 安装工艺支座及加强筋

图4 门框几何尺寸

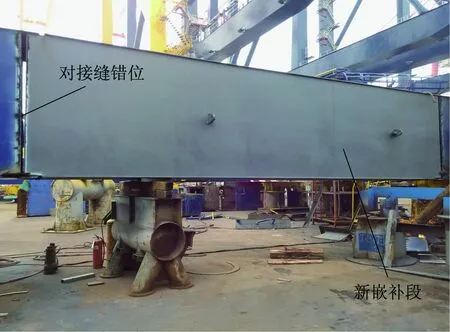

在返修时,为了有效控制门框几何尺寸的变化,按照海侧立柱下口、陆侧立柱中段、门框联系梁、门框斜撑管的顺序进行修复调整。箱梁分段更换时,注意下翼板与腹板对接缝错开200 mm[10]。使用半自动割刀修割构件的变形段及新嵌补段的余量,保证修割质量。修割处需打磨光滑,并进行100%磁粉探伤检测。对接缝错开及新嵌补段如图5所示。待整体左右侧门框修复完成且门框各尺寸检验合格后,以联系梁中心为基准划线,以陆侧立柱联系梁到下口的尺寸B1为依据,修割海侧立柱下口余量,保证左右侧门框四处立柱下口在同一水平面。

图5 新嵌补段拼装及余量修割

(5) 门框联系梁直线度调整。门框联系梁检测后,其直线度相对于地面向上拱,最高点约30 mm,其它门框尺寸均返修完成。为了不影响门框其它尺寸的变化,避免重新测量修复,对接口处底部的通长焊缝及两侧腹板的约1 000 mm长焊缝进行碳刨去除,上面板的通长焊缝及两侧腹板与面板对接焊缝仍留有约400 mm长焊缝不进行碳刨去除。这样可以有效控制海陆侧立柱开档的变化,有效调整改善联系梁的上拱情况,保证门框联系梁直线度符合要求。

(6) 下横梁角尺及直线度调整。拆卸海陆侧下横梁时,为防止大车机构倾覆,在大平衡梁位置布置支撑胎架,采用下横梁上的工艺吊耳拆除并吊装下横梁,放置胎架上。将下横梁构件翻转90°,吊至胎架上,调整好箱梁水平,检测下横梁构件对角线尺寸及直线度,检测与立柱连接的法兰板和与大车连接的法兰板垂直度、扭曲度,若超差则进行调整。下横梁返修合格后,将大车连接支架按图纸要求安装到位,采用工艺螺栓固定牢固,保证法兰贴合面贴紧,再复测下横梁水平。重新测量检验下横梁初始的各相关中心线,保证连接支架中心与下横梁基距中心及宽度方向中心对齐,并且测量孔的同轴度、垂直度,以及左右两支座轴孔之间的平行度、轴孔与下横梁水平中心线之间的距离是否符合图纸要求,若不符合,则通过划线找正调整。

上述各组件修复合格后,按照拼装技术要求重新将大车机构、下横梁、左右侧门框及前后大梁组件拼装。整机总装完成后,调整整机水平,然后检测前后大梁对中数据及小车轨道直线度。因为前后大梁组件并未受到严重损坏,所以为了保证小车轨道直线度,只能通过门框斜撑管进行对中调整,不能通过铰点进行调整,只有这样才能保证门框以上的结构整体变化,不会造成局部结构因调整后数据变化而引起后续构件数据变化,避免引起严重的连锁反应。所有前期拆卸的电气元件、电缆、空压管道等均按照图纸要求重新复位安装,对整台集装箱起重机进行调试检测工作。

4 结束语

ZP15-L50628项目集装箱起重机的修复工作严格按照修复工艺方案进行,最终按照规划节点顺利完成了修复工作。对于此次修复工艺,进行了详细的前期分析和研究,对实施过程中的难点制订了严谨的控制要求,使修复工作顺利完成。此次集装箱起重机修复工作对于后续双箱式起重机修复而言,具有借鉴作用,为相关工作提供了技术参考。