不同槽型结构挠性基板对光纤应力应变的影响

夏安思, 周德俭, 佘雨来

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

随着电子技术及制造工艺水平的不断提高,电子产品的小型化、轻量化、结构复杂、多功能的发展导致了系统集成度及互联密度的不断增加[1]。同时,高速通信技术的飞速发展,宽带、高速、大容量的信息传输及印制电路板之间,板到背板之间、多芯片组件之间的互联速率、带宽和密度提出了更高的要求[2]。传统印制板的数据完整性、串扰、信号衰减、电磁干扰和功率消耗等瓶颈问题日渐突出[3]。

埋入光纤的挠性光电印制板可解决纯电气互连的电子传输速度、线路密度受限的“瓶颈”问题。其中光纤传输是将光传输性能良好、制作工艺成熟的光纤作为光传输介质,埋入挠性基板中制成挠性光电印制板,具有良好的综合性能[4-6]。由于挠性光电板由多种材料组成,材料热膨胀系数差异较大,在层压过程中不同的槽型导致光纤发生偏移或受损程度不同。为此,建立挠性光电基板的有限元模型,研究层压工艺过程中不同槽型与光纤的应力应变关系。

1 埋入光纤挠性基板结构模型

光纤埋入挠性印制板一般采用刻槽的形式。刻槽的目的在于:对光纤位置进行定位,以便与光耦合单元对准;对光纤布线的走向进行引导,使其按照理想的直线布线,尽量减少光纤在挠性基板内的微小弯曲;减小光纤在层压工艺中的压力,对光纤具有一定保护作用。同时槽型结构不同,层压后光纤偏移量及其受力也有所不同,从而影响光电互联过程中的信号传输。因此,在埋入光纤挠性基板的层压研究中需要对槽型进行分析和选择。

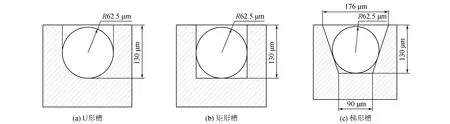

目前常用的刻槽类型主要有U形槽、矩形槽和梯形槽。为确保光纤可完全埋入挠性基板,且不减小基板强度及可靠性,基于所应用的光纤外形结构,将3种槽型深度统一设定为130 μm,每个槽间距为250 μm,其结构尺寸如图1所示。

图1 槽型结构示意图

2 有限元模型的建立

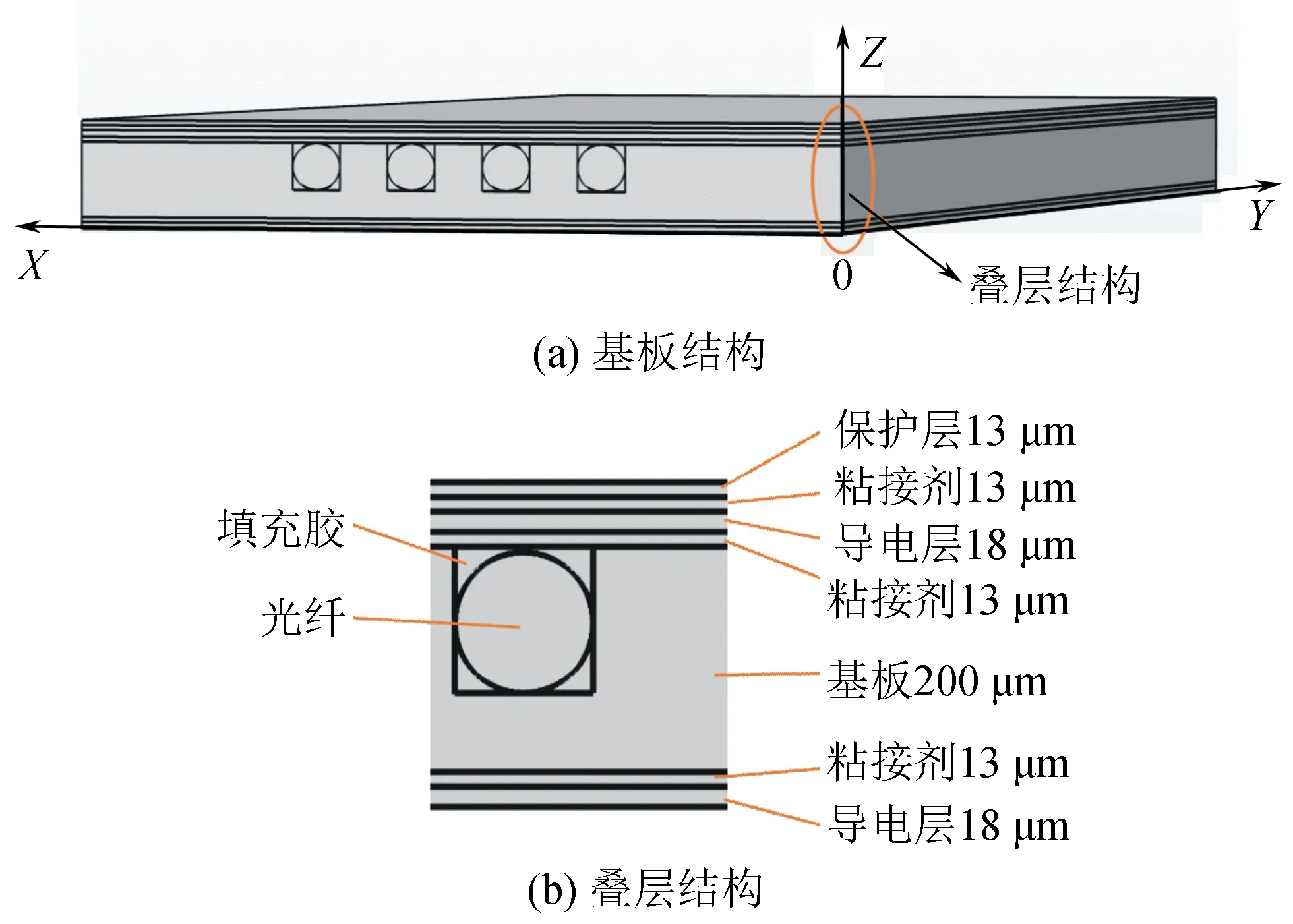

3种槽型挠性基板的基本结构尺寸和材料参数相同,首先建立光纤埋入矩形槽挠性基板三维有限元模型。图2(a)为光纤埋入矩形槽挠性基板基本结构尺寸示意图,埋入基板长、宽、高分别为100.0、2.0、0.2 mm,每个槽型间距为250 μm,光纤直径为125 μm。整个挠性基板厚度为288 μm,其各层结构厚度参数如图2(b)。由于该模型的X、Y、Z方向上的尺寸差异较大,在仿真计算过程中存在网格难以合理划分和计算机计算量过大等问题。因此,在计算过程中为不影响计算误差,可将三维模型转换为二维模型,取其XZ截面进行仿真计算。

图2 光纤埋入矩形槽挠性基板三维模型

有限元模型各部分的材料属性如表1所示。聚酰亚胺基板、光纤芯层、包层以及填充胶为各向同性,均属于弹性材料,其中光纤芯层和包层为纯度不同的二氧化硅,按同种材料的热力学参数计算[7-10]。

表1 材料属性

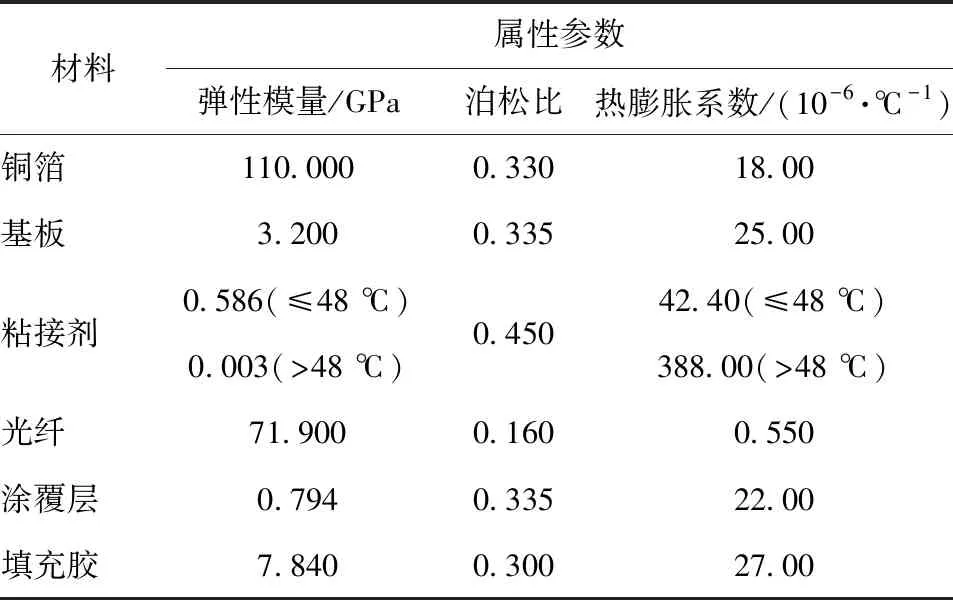

埋入光纤挠性基板的压制过程为热压机中上、下侧热压板对挠性基板施加一定的压力和温度载荷,其温度、压力载荷曲线如图3所示。设初始温度为25 ℃,即挠性基板放入热压机时的初始温度。由于挠性基板的厚度薄,可假定加载温度后整个基板的温度分布相同,不考虑材料热传导系数引起的温差。

图3 层压工艺参数曲线

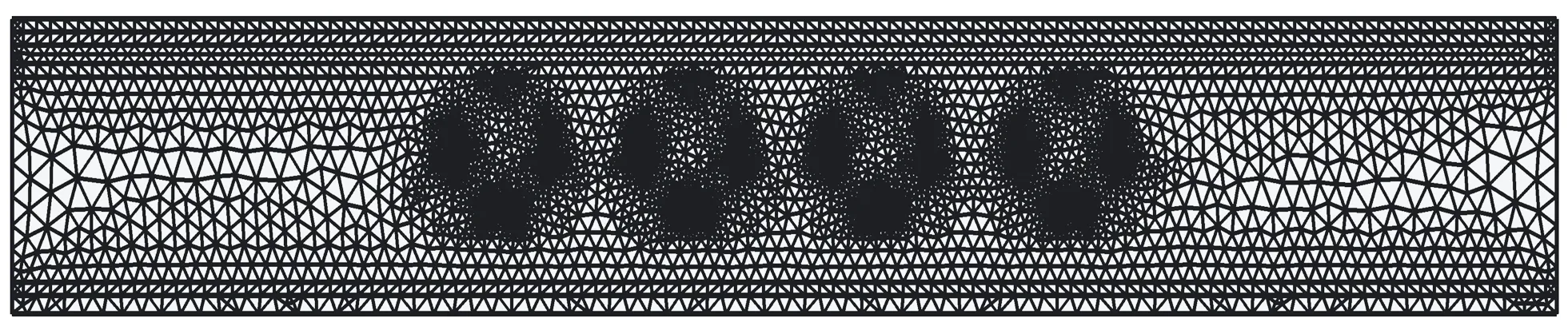

通过自定义网格划分对远离光纤区域模型网格简化,光纤及其周围区域网格进行加密处理,其网格划分后的挠性光电基板有限元分析模型如图4所示。

图4 光纤埋入矩形槽挠性基板模型网格划分

3 层压工艺过程中光纤受力及偏移量分析

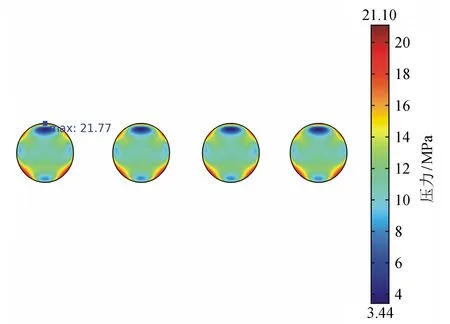

针对有限元模型,层压条件下随时间变化的压力与温度载荷进行瞬态仿真分析,计算光纤的热应力和偏移量。与施加瞬态的温度类似,对矩形槽挠性基板施加层压条件时,铜箔处的热应力最大,光纤及其他部分热应力较小。光纤的最大热应力分布图如图5所示,4根光纤的热应力分布相对均匀,每根光纤顶部及光纤与填充胶接触部分出现应力集中,层压过程中4根光纤最大应力为光纤顶部部分,其值为21.77 MPa。

图5 层压过程中光纤埋入矩形槽挠性基板中光纤应力云图

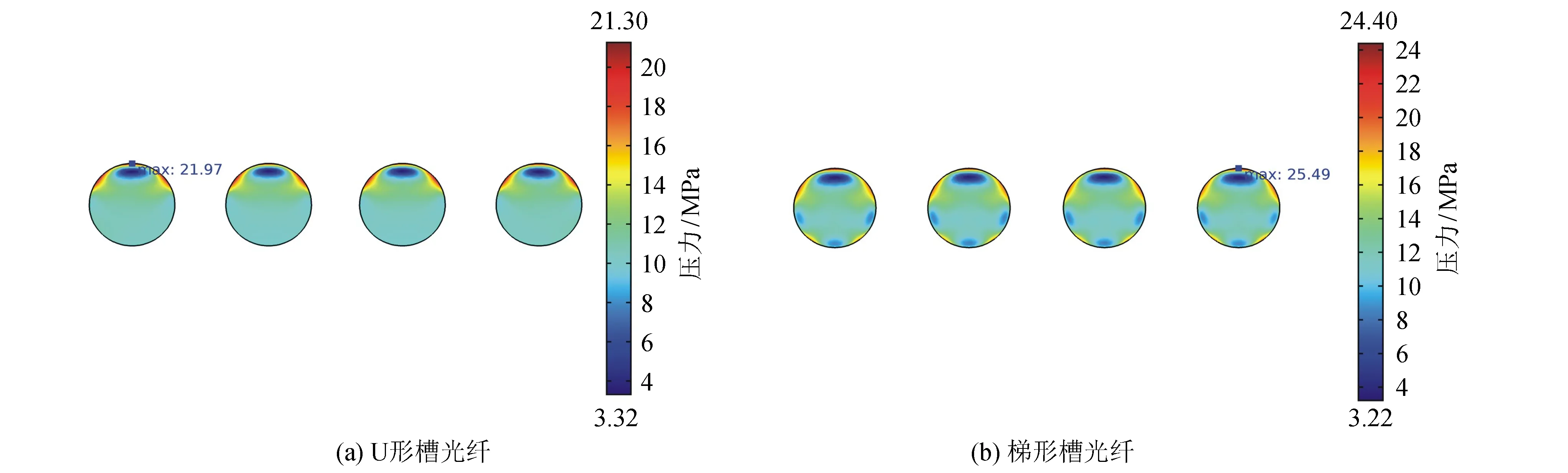

层压过程中光纤埋入U形槽和梯形槽挠性基板中光纤最大应力分布如图6所示。从图6可看出:层压过程中光纤埋入U形槽挠性基板,每根光纤应力主要集中于光纤顶部及光纤与填充胶接触部分,其最大值为21.97 MPa;层压过程中光纤埋入梯形槽挠性基板,每根光纤顶部及光纤与填充胶接触部分出现应力集中,最大应力值为25.49 MPa。由此可得出,在层压过程中光纤埋入U形槽时光纤所受应力最小,埋入梯形槽时应力最大。由于光纤许用应力(690 MPa)远大于3种槽型中光纤受到的热应力,光纤在层压时受到的热应力都在合理范围内。

图6 光纤埋入U形槽、梯形槽光纤最大应力分布云图

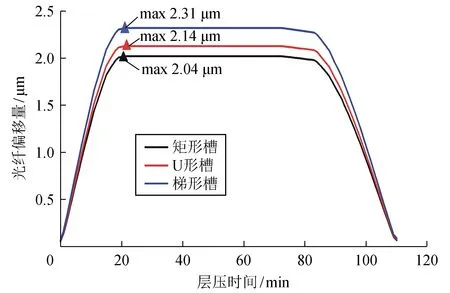

图7为光纤埋入不同槽型挠性基板总位移量曲线图。从图7可看出,埋入矩形槽的光纤发生最大偏移量最小(2.04 μm)。为确保埋入光纤挠性基板层压后光纤对接过程中误差最小,在选取光纤埋入挠性基板的槽型结构应以光纤发生偏移量最小为标准,此时最合适槽型为矩形槽。

图7 光纤埋入不同槽型挠性基板总位移量曲线图

4 槽型结构尺寸对层压过程中光纤偏移量的影响

根据以上分析,在光纤埋入矩形槽挠性基板模型基础上,分别改变矩形槽结构尺寸(槽深、槽宽),不改变其材料参数和边界条件,得出槽深、槽宽与光纤偏移量的关系如图8所示。

图8 槽型结构尺寸与光纤最大偏移量关系

当槽深分别为125、130、135、140、145、150、155、160、165、170 μm时,槽宽和槽间距值不变(分别为125、250 μm),在层压过程中得出相应光纤最大偏移量。如图8(a)所示,随着刻槽深度的增加,光纤最大偏移量变化趋势为先减小后增加,当槽深度为145 μm时,光纤埋入矩形槽挠性基板在层压过程中光纤最大偏移量可取最小值为2.027 μm。

当槽宽分别为125、127、129、131、133、135、137、139、141、143、145 μm时,槽深和槽间距不变(分别为130、250 μm),光纤最大偏移量如图8(b)所示。从图8(b)可看出,随着槽宽的增加,光纤最大偏移量逐渐增加,但增加的数量级非常小,可忽略不计。此时,当槽宽度为125 μm时,光纤埋入矩形槽挠性基板在层压过程中光纤最大偏移量可取最小值为2.040 3 μm。

根据以上分析,在层压过程中为确保光纤最大偏移量最小,应取槽深为145 μm、槽宽为125 μm时,光纤发生的最大偏移量将取最小值2.027 μm。

5 结束语

为分析层压过程中不同槽型结构对光纤应力应变的影响,建立了光纤埋入不同结构槽型挠性基板的光电互联印制板有限元模型,分析光纤的应力应变及光纤埋入挠性基板偏移量最小对应的最优槽型,并通过分析最优槽型的结构尺寸与光纤最大偏移关系。层压工艺中光纤埋入挠性基板选取最优槽型为矩形槽,此时光纤最大偏移量最小,为2.04 μm;当矩形槽槽深、槽宽分别为145、125 μm时最优,光纤最大偏移量为2.027 μm。