钢管内涂覆生产线有机废气处理系统的设计与应用

马 星,张高兰,张战明,库宏刚,赵 强

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.宝鸡石油输送管有限公司,陕西 宝鸡 721008)

0 前 言

在钢管内壁减阻涂层及内防腐涂层的生产过程中,会产生一定的有机废气。这些有机废气的主要成份是苯、甲苯、二甲苯及非甲烷总烃[1-2],其浓度为200~500 mg/m3。如果将有机废气不处理直接排放会对环境造成污染,影响人们的身体健康。针对此情况,设计开发了一种钢管内涂覆有机废气处理系统,该系统使用效果良好,其净化效率达到95%以上,排放废气符合 《大气污染物综合排放标准》。

1 有机废气处理系统的设计

钢管内涂覆过程中,内喷涂、溶剂吹出及固化风干3 个工位产生的废气量约为45 000 m3/h。这部分有机废气浓度低、体量大、颗粒物含量高,需先经过预处理装置去除废气中的颗粒物等杂质,再将有机废气引入活性炭吸附装置进行吸附处理,有机物质被活性炭特有的作用力截留在其内部,过滤后的洁净气体通过烟囱排放到大气中。活性炭吸附床经过一段时间的工作后会达到饱和状态,此时系统会按照PLC 自动控制程序将饱和的活性炭箱与脱附后待用的活性炭箱进行切换。废气处理系统将催化反应的热空气通过风机送入饱和的活性炭箱使碳层升温,脱附出高浓度、高温度的有机废气进入电催化氧化炉再进行分解处理。

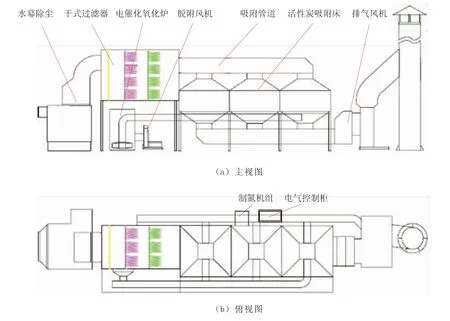

以有机废气处理系统VOC-XC-4500 为例,该系统处理废气量45 000 m3/h,噪音≤75 dB,功率55 kW,主要由水幕除尘器、干式过滤器、活性炭吸附脱附箱、脱附风机、催化氧化炉、制氮机组和排空风机等组成,如图1所示。

图1 VOC-XC-4500 型有机废气处理系统结构示意图

1.1 水幕除尘器

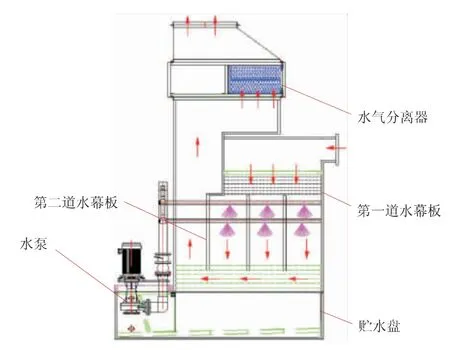

水幕除尘器[3]通过水幕将废气中的粉尘颗粒物捕捉并分离。本研究选用的是贮水卧式水幕除尘器,其结构如图2所示。该除尘器内设计两道水幕板,第一道为不锈钢多孔板,第二道为不锈钢无孔板。水从第一道水幕板上方注水槽进入,在不锈钢板多孔板上形成一层从上而下流动的水膜,废气进入后与水膜发生碰撞,含尘气体被水膜湿润截留,颗粒物随水流到除尘器底部贮水盘中;当废气与第二道水幕板碰撞后,沿着水幕板底部水盘中的循环液面穿过,过滤掉大颗粒的粉尘。

图2 贮水卧式水幕除尘器结构示意图

经过两道水幕板过滤之后,有机废气中5 μm以上的颗粒粉尘去除效率达85%以上。但通过水幕过滤后,废气中的水气又相应的增多,需要采用水气分离装置将水分去除。在水幕除尘器出口处设置水气分离器,当废气通过分离器上的弯曲通道时,在惯性力及重力的作用下将气流中夹带的液滴分离出来,在重力的作用下落至底部接水盘内,实现了水气的分离。

1.2 干式过滤器

干式过滤器是为了进一步消除有机废气中的粉尘及颗粒物质,防止其进入活性炭吸附系统内堵塞活性炭的空隙,导致吸附效率降低甚至失效,其结构如图3所示。干式过滤器采用三级过滤除尘处理,第一级采用板式过滤纸,设置在干式除尘器的入口处,主要用于过滤水气及大颗粒物;第二级采用普通合成纤维过滤袋,主要用于过滤气体中5 μm 以上的颗粒物;第三级采用超细合成含静电纤维过滤袋,其结构如图4所示。干式过滤袋采用方形联排结构,具有捕尘率高、容尘量大、通透性好、使用寿命长、使用更换方便等优点。使用干式过滤袋可使气体中3 μm以上的颗粒粉尘去除率达到97%以上[4-6]。同时为了保证除尘器的有效性,在每级过滤之间安装压差开关,实时显示压力损失,同时根据压力设定,超出一定压差后向PLC 发出报警信号,提醒更换滤袋及滤材。

图3 干式过滤器结构示意图

图4 干式过滤袋

1.3 活性炭吸附脱附箱

针对本研究处理废气量大、浓度不高、需要连续工作的特点,采用3 台活性炭吸附箱对废气进行浓缩处理 (工作方式为2 吸附1 脱附),吸附后的气体可直接达标排放。系统工作时,有机废气在风机的作用下进入碳箱后,被活性炭上的微孔吸附处理,直至活性炭达到饱和状态后停止吸附,此时有机物已经被浓缩在活性炭内,再利用催化燃烧后的热空气对饱和活性炭进行脱附再生,重新投入使用。

活性炭吸附脱附箱结构如图5所示,活性炭吸附箱内布置活性炭层及气流分布器,活性炭块砌式装填,废气进入箱体由装填在两侧的活性炭吸附净化[8-9]。活性炭块采用优质无烟煤作为原料,外形蜂窝状,具有强度高、比表面积大、吸附容量高、吸附速度快、空隙结构发达以及维护成本低及更换方便等优点。

图5 活性炭吸附脱附箱结构示意图

1.4 催化氧化炉的设计

电催化氧化炉[7]主体由净化装置、引风机、控制系统三大部分组成。净化装置由阻火除尘器、热交换器、催化反应室、电加热组件等组成,是整个有机废气处理系统的核心部件,工作原理如图6所示。

图6 催化氧化工作原理

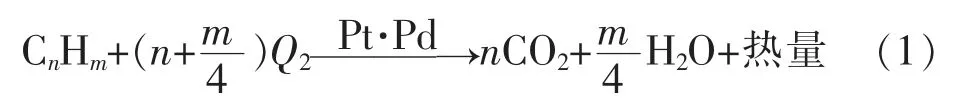

针对钢管涂覆有机废气的特点,该催化净化装置选用贵金属铂钯催化剂,使有机废气中的可燃成分在较低的温度下氧化分解,生成CO2和H2O 并释放出大量热量,其反应方程式为

催化氧化炉净化装置结构如图7所示。图7中催化反应室采用抽屉式结构,内置蜂窝状催化剂,中间布置电加热组件,利用红外辐射原理使催化剂及处理的有机废气达到反应温度,生成洁净气体排放。为了提高催化反应的效率,将分解反应生成的热量通过换热器提前预热有机废气,使其迅速达到反应温度。

图7 催化氧化炉净化装置结构示意图

为了保证安全反应,在设备的进出口设置了阻火除尘装置,一方面过滤掉废气源中的灰尘,保证高浓度有机气体的洁净度,另一方面起到安全阻隔的作用。另外,催化反应室内还设置了防爆泄压口,当设备内部的压力超过50 kPa 时,系统自动泄压,确保设备始终在安全状态下运行。

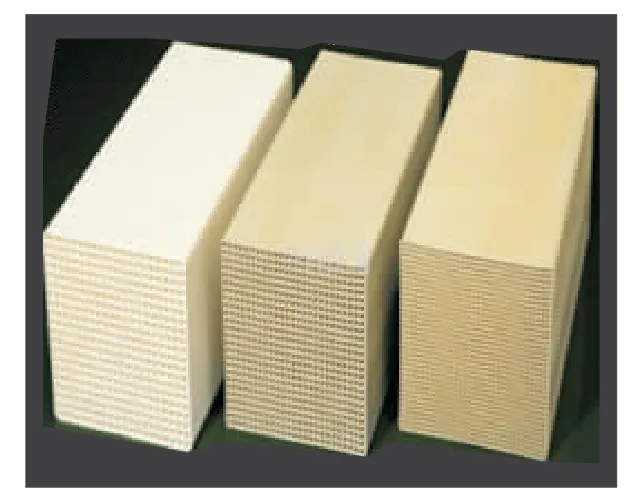

催化剂如图8所示,采用蜂窝陶瓷做载体,内浸渍贵金属铂和钯,具有催化活性高、热稳定性强、反应温度低、普遍使用性强、更换方便等优点,尤其对苯系列有机物在220~240 ℃温度下的催化氧化转化率高达98%以上[10]。

图8 催化剂

1.5 制氮机组设计与选型

活性炭具有吸热、蓄热功能,存在自燃的可能性,因此系统设计时需考虑活性炭箱的安全性。根据活性炭箱的体积配置一台3 m3/h 的制氮机组,在活性炭吸附箱执行脱附程序结束后注入浓度为97%的氮气,或在设备运行中炭箱温度超过设定值时将阻燃氮气间断注入,保证设备的安全运行。

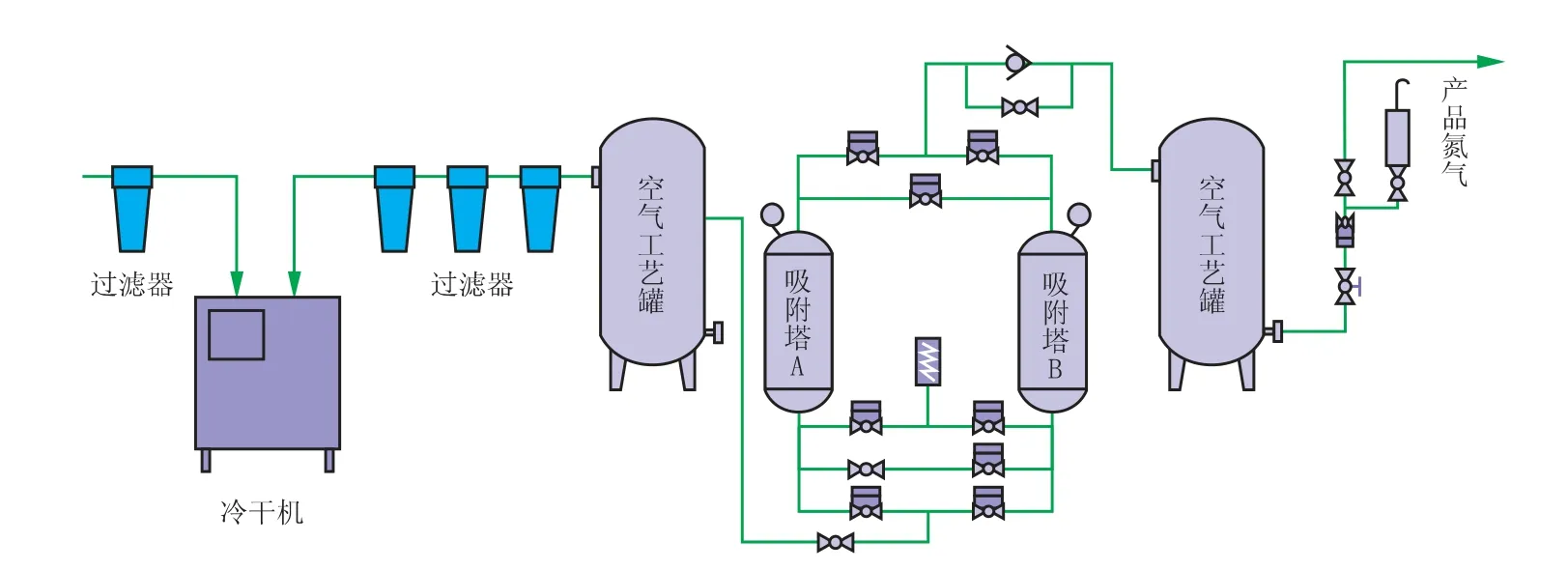

制氮机组的工作原理如图9所示,该系统由空气净化处理和变压吸附制氮设备组成。制氮工艺以压缩空气为原料,利用碳分子筛的吸附剂对氮、氧进行选择性吸附,把空气中的氮分离出来制成氮气,具有高效、压力稳定、运行成本低、对环境无污染等优点。

图9 制氮机组工作原理

2 结束语

有机废气处理系统设计的关键是活性炭吸附脱附床及催化反应室的处理能力设计,如果活性炭吸附床的吸附能力不满足完全吸附有机废气的能力,或催化反应不完全,都会造成整个处理系统的失效。该系统采用催化氧化法对钢管内涂覆生产过程中的有机废气进行处理,具有温度低、能耗低、效率高等优点,通过实践检验,较好地解决了钢管内涂覆过程中产生的有机废气。