双丝大干伸长高速焊接工艺试验研究*

赵 波,李国鹏,高振宇,侯树林,杨玮玮,付彦宏

(1.渤海装备钢管设计研究院,河北 青县 062658;2.渤海装备巨龙钢管有限公司,河北 青县 062658)

在直缝埋弧焊管大干伸长预热焊丝四丝埋弧焊接工艺研发试验中,为保证多丝埋弧焊熔深符合要求,1#焊丝采用 30 mm 常规干伸长,2#~4#焊丝均采用110 mm 大干伸长,在提高焊接速度、降低焊接线能量方面取得了初步的应用成果。

在保证熔深要求的前提下,为了进一步提高大干伸长多丝埋弧焊的焊丝熔敷速度、焊接速度,渤海装备钢管设计研究院焊接试验室进行了1#焊丝采用30 mm、50 mm、70 mm 较大干伸长的相关试验,重点研究了1#焊丝在1 000~1 500 A 系列大焊接电流下,不同干伸长条件对焊丝熔化速度、焊缝熔深的影响规律,同时进行了螺旋埋弧焊管双丝大干伸长高速埋弧焊接工艺的开发试验。在初步的焊接试验中,22 mm 壁厚焊接试板的焊接速度从常规生产工艺的1.2 m/min 分别提高到大干伸长焊接工艺的 1.8 m/min、2 m/min、2.5 m/min,采用大干伸长焊接工艺后,高速焊的焊缝及热影响区低温冲击韧性均优于现有常规焊接工艺,尤其是热影响区的低温冲击韧性得到了较显著的提高,焊接接头的抗拉强度与现有常规焊接工艺相比相差不大。

从几年的焊接试验研究成果可以看出,在相同壁厚、相同坡口尺寸焊接试板或钢管焊接中,相较于常规焊接工艺,大干伸长预热焊丝埋弧焊工艺在相同焊接电流、焊接电压提高2~4 V,功率增加了约6%~12%的条件下,焊丝熔敷速度及焊接速度可以提高30%~80%。按照焊接线能量公式P=60UI/v 计算,相较于常规焊接工艺,大干伸长焊接工艺的焊接线能量可以降低约18%~30%,可以说大干伸长焊接工艺是一种应用前景广阔的新型高效、低线能量焊接工艺。

1 1#焊丝大干伸长焊接试验

1.1 大干伸长焊接工艺原理

大干伸长预热焊丝焊接工艺是加大焊丝干伸长,利用焊接电流在焊丝中产生的电阻热将焊丝预热到高温状态,根据焊丝干伸长度的不同,可以预热到500~900 ℃,然后再将焊丝送入电弧区域,实现提高单位电流焊丝熔化速度的焊接方法。该工艺不需要附加的焊丝预热电源,只需要对原有的焊枪进行改造,将焊丝干伸长从常规工艺的约 25~35 mm 增大到 50~120 mm,就可实现焊丝大干伸长埋弧焊,改造费用低,而且操作方法与普通埋弧焊基本一样。该方法具有高效、低焊接线能量等特点。焊丝大干伸长埋弧焊接工艺原理如图1所示。

图1 焊丝大干伸长埋弧焊接工艺原理示意图

根据焦耳定律,当焊接电流通过焊丝时,焊丝上产生的电阻热为

式中:Q——通电长度焊丝产生的电阻热,J;

I——焊接电流,A;

R——焊丝的电阻,Ω;

ρ——电阻率,Ω·mm;

L——焊丝通电长度,mm;

A——焊丝通电截面积,mm2;

t——通电时间,s。

从公式 (1)中可以看出:①当焊接电流较小时,如多丝埋弧焊中的2#~4#焊丝,由于电流较小,采用70~110 mm 较大的焊丝干伸长或减小焊丝直径,可以显著增大其焊丝电阻热;②当焊接电流很大时,如多丝埋弧焊中的1#焊丝,由于电流很大,一般在 1 000~1 500 A,采用 50~70 mm 较小的焊丝干伸长,即可显著增大其焊丝电阻热。

1.2 焊接试验方法

试板为 X80 钢级 200 mm×500 mm×33.8 mm钢板,焊丝直径 4 mm,焊剂为 SJ101,用美国林肯AC/DC 1000SD 数字埋弧焊电源焊接。焊接试验分三组进行,第一组焊接电流为1 000~1 500 A、1#焊丝干伸长为30 mm、焊接电压均为34 V;第二组焊接电流为 1 000~1 500 A、1#焊丝干伸长为60 mm、焊接电压均为36 V;第三组焊接电流为1 000~1 500 A、1#焊丝干伸长为70 mm、焊接电压均为38 V,三组试验焊速均为1 m/min。通过焊接对比试验、金相试验,找出多丝埋弧焊中1#焊丝干伸长度对焊丝熔化速度、熔深的影响规律。三组焊接试板外观如图2所示。

图2 1 000~1 500 A 系列电流三组不同干伸长焊接试板照片

1.3 试验结果及分析

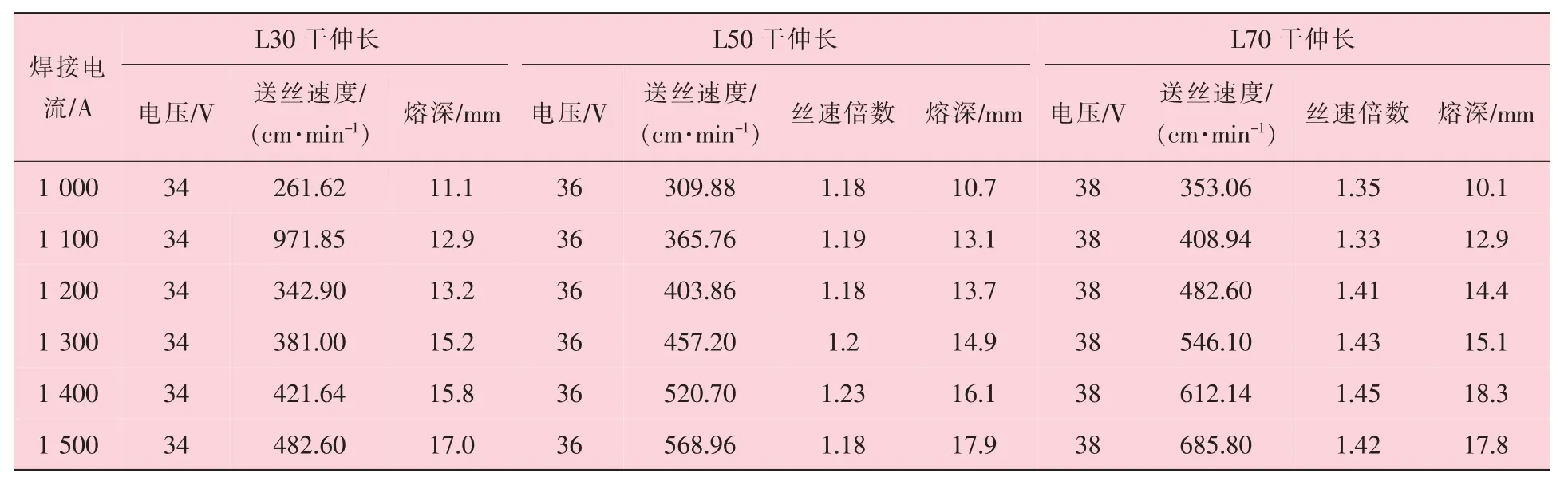

表1为 1#焊丝在 1 000~1 500 A 系列焊接电流不同干伸长条件下,送丝速度、熔深统计数据汇总表,表中丝速倍数为50 mm、70 mm与30 mm 焊丝干伸长的送丝速度比值。从表1中可以看出:①在相同焊接电流、焊接速度下,50 mm 干伸长比30 mm 干伸长电压增加2 V,70 mm 干伸长比50 mm 干伸长电压增加2 V 的条件下,三种干伸长的熔深基本一致;②在相同焊接电流的条件下,50 mm 干伸长的焊丝送丝速度是30 mm 干伸长的约1.2 倍,70 mm 干伸长的焊丝送丝速度是30 mm 干伸长的约1.4 倍;③初步分析认为,在直缝四丝焊和螺旋双丝焊中,各个焊丝均可以采用焊丝大干伸长工艺,1#焊丝为了兼顾保证熔深可以采用50~70 mm较小的干伸长,2#~4#焊丝可以采用 90~110 mm较大的干伸长。由于1#焊丝在多丝焊中焊接电流最大,一般为 900~1 400 A,虽然采用了较小干伸长,焊丝熔化速度只提高了20%~40%,但是由于其30 mm 常规干伸长时基础送丝速度在多丝焊中最大、填充焊缝的贡献比例最大,所以当 1#焊丝也采用 50~70 mm 较小的干伸长时,可以进一步降低焊接线能量,进一步提高焊接速度。

表1 1#焊丝不同干伸长送丝速度、熔深统计对比表

2 双丝大干伸长高速焊接工艺试验

2.1 焊接试验方案

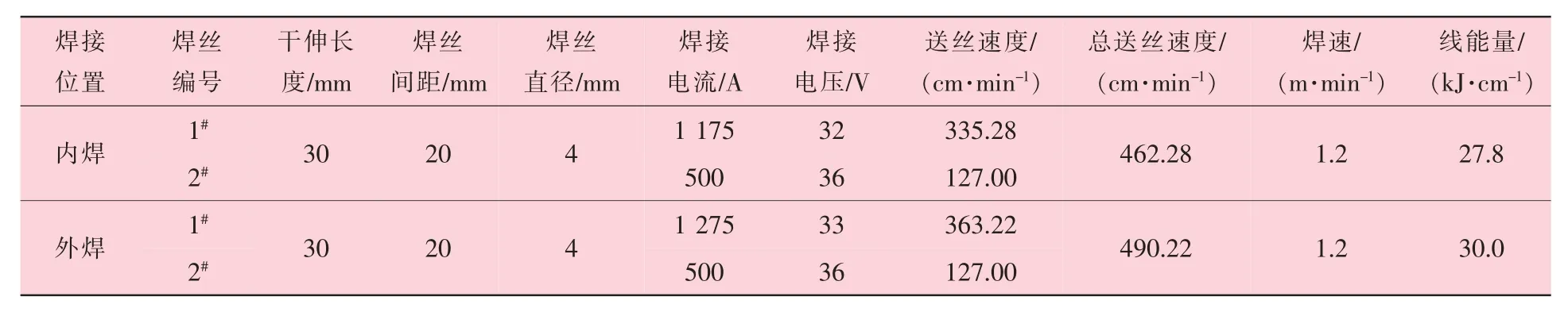

首先,针对壁厚22 mm 螺旋钢管采用现有常规30 mm 干伸长双丝焊工艺,能够提高焊速的极限进行了计算。目前,生产中实际应用的壁厚22 mm 螺旋钢管常规30 mm 干伸长焊接工艺参数见表2。利用之前试验得到的30 mm 干伸长系列焊接电流—送丝速度统计拟合公式和等熔深计算公式,计算得出壁厚22 mm 螺旋钢管采用现有30 mm 常规干伸长焊接工艺能够实现的最大焊速约为 1.6 m/min,提速比例约 33% (见表3)。

表2 常规30 mm 干伸长生产焊接参数

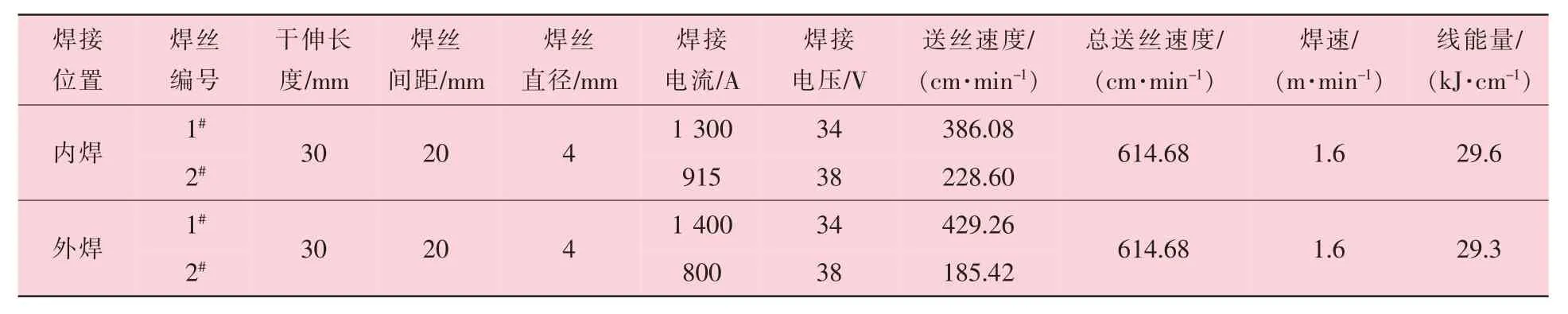

表3 常规30 mm 干伸长提速焊接参数计算

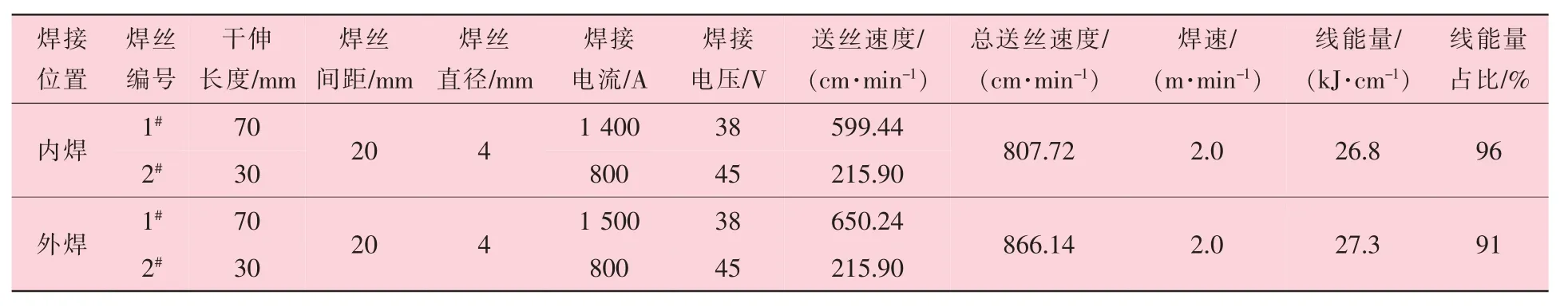

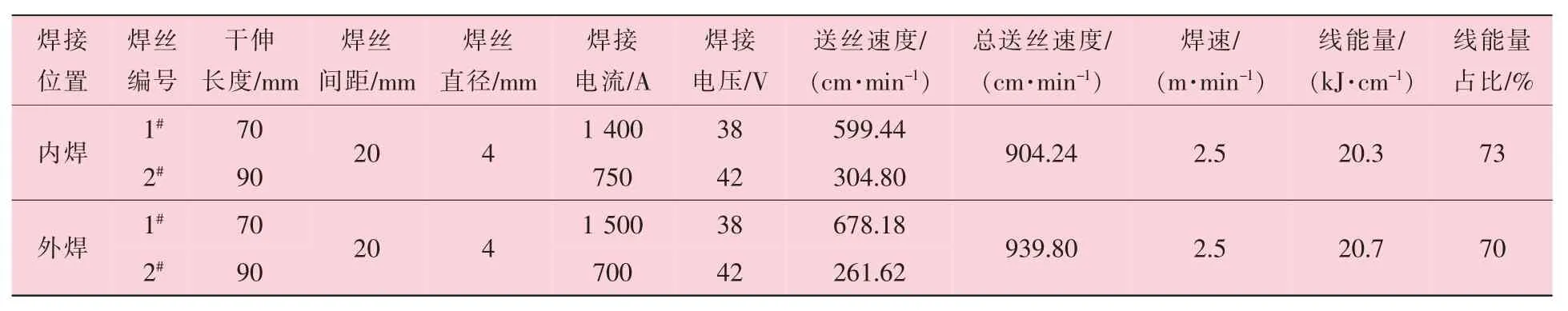

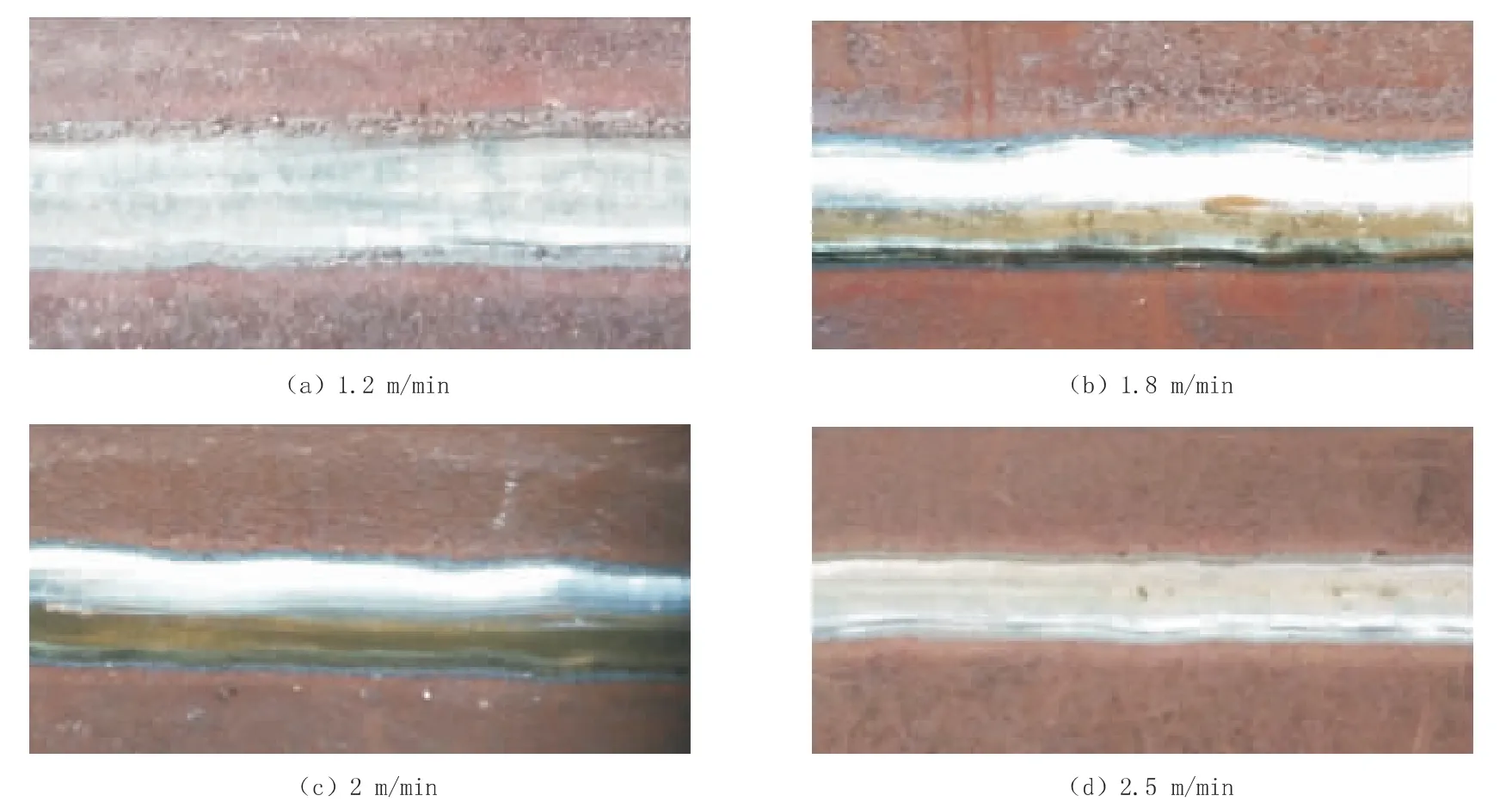

为了进一步提高螺旋焊管焊接生产速度,设计了三组大干伸长双丝高速焊接工艺参数,分别采用1#焊丝70mm+2#焊丝30mm干伸长,1.8 m/min焊速;1#焊丝70 mm+2#焊丝30 mm干伸长,2 m/min焊速;1#焊丝70 mm+2#焊丝90 mm干伸长,2.5 m/min焊速。三种高速焊工艺参数见表4、表5、表6。从表4~表6可以看出,采用大干伸长预热焊丝双丝焊工艺,可将22 mm厚壁螺旋管焊速提高到1.8~2.5 m/min,提速比例约50%~100%。常规及1.8 m/min、2 m/min、2.5 m/min三组高速焊工艺下焊缝外观形貌如图3所示。

表4 大干伸长1.8 m/min高速焊接工艺参数表

表5 大干伸长2 m/min 高速焊接工艺参数表

表6 大干伸长2.5 m/min 高速焊接工艺参数表

图3 不同焊接速度下焊缝外观形貌

2.2 试验结果

完成几种焊接工艺试板焊接后,分别进行了宏观金相、焊缝冲击、热影响区冲击、焊接接头抗拉强度等检测试验。不同焊接速度下焊缝宏观金相照片如图4所示,焊缝形貌尺寸见表7。

从图3、图4焊缝外观和表7焊缝形貌尺寸可以看出,采用大干伸长焊接工艺后,焊速提高到1.8~2.5 m/min,内外焊缝都重合上,但是随着焊速的提高,焊缝宽度呈现变窄趋势,焊缝余高呈现降低趋势,内外焊缝熔深重合量呈现减小趋势。所以当焊速提高后,应适当加大2#焊丝的弧压,使盖面焊缝的宽度适当增加。另外,随着焊速的增加,应根据熔深计算公式,适当加大1#焊丝的焊接电流,从而保证内外焊缝的熔深和重合量。

图4 不同焊接速度下焊缝宏观金相照片

表7 焊缝形貌尺寸统计表

从表2~表6可以看出,各种焊接工艺条件下的焊接线能量是不同的。采用大干伸长双丝焊工艺后,可以比较显著的降低焊接线能量,三种高速焊的焊接线能量分别降低到原始常规焊接工艺的70%~90%。从表8焊接接头力学试验数据表可以看出,采用大干伸长双丝高速焊后,焊缝及热影响区的低温冲击韧性均优于原低速焊工艺,尤其热影响区低温冲击韧性改善更加显著;焊接接头抗拉强度变化不大,高速焊与低速焊工艺基本相当。

表8 焊接接头力学性能检测结果

3 结 论

(1)在多丝埋弧焊中,1#焊丝可以采用较大干伸长,可以保证多丝埋弧焊的熔深。在相同焊接电流、相同焊速条件下,适当加大1#焊丝干伸长,相对应适当增加焊接电压,可以获得与常规30 mm 干伸长相同的熔深。

(2)多丝埋弧焊 1#焊丝采用 1 000~1 500 A范围的大电流时,相同焊接电流条件下,50 mm干伸长的焊丝送丝速度是30 mm 干伸长的约1.2 倍,70 mm 干伸长的焊丝送丝速度是30 mm干伸长的约 1.4 倍,1#焊丝采用 50~70 mm 较小的大干伸长时,也具有较显著的增加焊丝熔化速度的效果。

(3)多丝埋弧焊1#焊丝采用大干伸长焊接工艺,可以使常规30 mm 干伸长多丝埋弧焊(直缝四丝焊、螺旋双丝焊)工艺的焊速得到显著提高、焊接线能量显著降低,并且结合2#~4#焊丝焊接电流、焊接电压、干伸长度等焊接参数的调整,能够得到较理想的焊缝形貌。

(4)螺旋焊管采用大干伸长双丝焊接工艺,可以提高焊速30%~80%,降低焊接线能量10%~30%;采用该新工艺后,对焊缝及热影响区的低温冲击韧性有较显著地改善作用。