长庆气田水平井排水采气技术研究

白晓弘,王晓荣,赵彬彬,姚 坚

(1.长庆油田分公司油气工艺研究院,西安 710018;2.低渗透油气田勘探开发国家工程实验室,西安 710018)

长庆气田属于典型的低压、低产、低渗致密气田,为提高气井单井产量,目前水平井已成为主要的开发方式,其初期单井产量可达直井的3 倍。与直井相比较,水平井改造规模大,入地液量多,压裂液返排难,投产后如不及时排出压裂液会影响气井生产。同时,随着生产时间延长,气井能量逐渐衰减,携液能力减弱,就会造成水平井井筒积液,后期生产将面临排水采气问题。国内开展水平井泡沫排水、气举、优选管柱等工艺措施已取得一定效果[1-4],但这些工艺措施主要是排出悬挂封隔器以上的积液,斜井段和水平段的大部积液并未排除,仍影响气井正常生产。因此,对于水平井的气水流动规律、不同井段携液能力、排水采气工艺适用性等问题,还需要进一步研究。笔者运用成熟的直井模型和新建的斜井段计算模型,探索水平井气水流动规律,找出井筒中最易积液位置,优选出适合长庆致密气田的排水采气技术。

1 长庆气田水平井生产现状

自长庆气田开发以来,为提高气井产量,开发方式由 “直井—丛式井” 向 “丛式井、水平井并重” 转变。截止2017年底,长庆气田自营区累计完钻1 000 余口水平井,均采用水力喷射或裸眼封隔器压裂生产一体化管柱。经过近几年来对生产情况的总结,发现水平井在生产中存在以下问题:①水平段有多级滑套球座,同时直井段主要为Φ88.9 mm 及以上管柱,携液能力较差;②水平段、斜井段都有工具,不利于排水采气工具的下入,同时封隔器不利于起泡剂的加注,影响泡沫排水效果。截至2017年底,长庆气田积液水平井100 余口,占总井数约12.9%,产量递减率基本在30%以上。随着水平井产量的递减,积液井将逐年增加,急需开展水平井排水采气技术研究和试验。

2 国内外水平井排水采气技术现状

2.1 国外现状

目前国外水平井排水采气技术主要包括泡排、气举、柱塞举升、优选管柱、电潜泵、螺杆泵等,每项工艺措施都有应用,与直井排水采气工艺基本相似,主要区别是积液机理和井筒流动规律,目前国外水平井还没有形成主体的排水采气技术[5]。

2.1.1 理论研究

国外理论研究[6]认为,水平井段积液会使井筒到油管形成段塞流,提前发生油管积液,井眼轨迹复杂的水平井更易受积液影响而导致产量下降。井眼轨迹类型包括上翘型、下俯型、波动型和复合型4 种,上翘型井眼轨迹水平井产气量比其他类型高,波动型井产量最低。

2.1.2 应用情况

国外泡排技术主要是在水平井中注入化学发泡药剂,辅助气井生产;螺杆泵也被用于水平井,借助改进杆和本体,只要温度达到限制标准;水平井中进行气举时,伴随气体的注入,有助水平部分的液体流动,避免液体积聚在外侧低部位;速度管柱作为一种特殊方法,包括连续油管和井牵引器,用于在大分支井和水平井,该技术只有在井斜小于65°是有效的;电潜泵适用于水平井,主要安装在直井段,可以有效解决气体对气体分离器的干扰。Powder River 盆地和其他生产盆地使用电潜泵进行非常规气井排水,有超过33 000 台电潜泵在运行,这项技术已被广泛推广。柱塞气举技术中缓冲弹簧安装了80°密封圈,在高达 67°的偏角时,也不会泄漏,且已经投入了生产应用。优化控制算法基于关井时间的最小化以及调整流动时间来平衡积液以提供在关井时间后期的能量,但在水平井中的举升效率比垂直井低[7]。

2.2 国内现状

泡排排水采气技术。长庆气田先后开展了常规泡排30 口井,水平段封隔器影响起泡剂的加注,平均措施有效率仅15%;川西气田选择产量低于临界携液流量、高于泡排剂条件下临界携液流量水平井开展了现场应用,取得了较好的应用效果;大牛地气田实施了30 口水平井泡沫排水工艺,占总水平井数的60%,基本上保证了水平井井筒不积液,生产正常。

速度管柱排水采气技术。长庆气田先后开展了12 口水平井速度管柱排水采气试验,其中10 口井能够基本携液,初期平均产气量增加0.56×104m3/d,应用效果较好;川西气田开展了5 口水平井速度管柱排水采气工艺试验,平均产气量增加0.2×104m3/d,取得了一定的增产效果。

连续气举排水采气技术。川西气田对14 口井底积液严重、水淹停产及砂堵的水平井开展了车载天然气压缩机气举复产作业,累计增产天然气约 580×104m3,工艺效果显著。

机抽、电潜泵排水采气技术。长庆气田第三项目部开展了2 口机抽排液、1 口电潜泵排水试验,由于受井身结构、外电供给限制,工艺适用范围有限,无法解决水平段积液问题,也不适用于小产水量的气井,经济性有待进一步评价。

3 水平井不同井段流动规律研究

3.1 水平井井筒积液规律

生产初期由于气体流速足够高,液体全部举出,井筒无积液,气量下降,斜井段开始不满足连续携液要求,部分液滴回落形成井底积液。随着井筒积液量不断增加,直、斜井段形成混液液柱,水平段液面高度和波动增大,气井仍具有一定的流动能力。当井筒积液严重形成高井底回压后,近井地层发生水锁反应,气井停产。

由于积液影响,一方面会形成较大的井底回压,另一方面积液向近井地层的反渗和汇集增加了地层含水饱和度,降低了储层气相渗透率,从而影响气井产能,积液对水平井产能的影响比直井更为明显。

因气井积液的影响,井筒中压力分布需要分段进行预测。从众多模型中优选了哈桑-卡比尔模型和MB 模型,对直井段和斜井段压力进行了预测,结果显示,斜井段压力梯度低于直井段,远高于水平段压力梯度。随着液量增加,垂直段和斜井段压力损失明显增加,而水平段损失非常小,说明积液影响井筒流动的重点位置是垂直段和斜井段,而不是水平段。

从井筒气水流动规律分析可以得知,积液的存在对水平井筒内的流动阻力没有明显影响,积液影响的重点位置在水平井的斜井段和直井段。

3.2 不同井段临界携液流量计算

对于水平井而言,由于井筒中直井段的垂直管流、斜井段倾斜流和水平段的水平管流并存,因此计算井筒临界携液流量时,需要对直井段、斜井段分别计算,并做整体对比分析,从而找出临界携液流量最大点。

适用于直井段的临界携液计算模型很多,具有代表性的有 Turner 模型[8]、Coleman[9]模型、李闽模型[10],从模型验证及长期使用情况来看,李闽模型较适于长庆气田低压、低产、小水量、低水气比的气井生产特点,故直井段选择该计算模型。

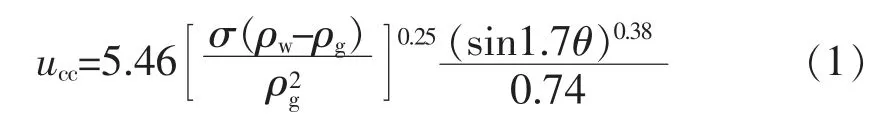

对于斜井段而言,借鉴Beilfroid 角度修正模型[11],气井携液临界流速为

式中:ucc——气井携液临界流速,m/s;

σ——气液表面张力,N/m;

ρw——液体密度,kg/m3;

ρg——天然气密度,kg/m3;

θ——倾斜角,(°)。

该模型主要是在Turner 模型基础上,增加了一个随井斜角变化的修正系数因此将李闽模型与Beilfroid 角度修正模型相结合,建立长庆气田水平井斜井段携液临界流速计算模型,即

对应的斜井段携液临界流量计算模型为

式中:Qg——气井携液临界流量,×104m3/d;

T——井底温度,K;

Z——天然气压缩因子;

A——油管截面积,m2;

P——井底流压,MPa。

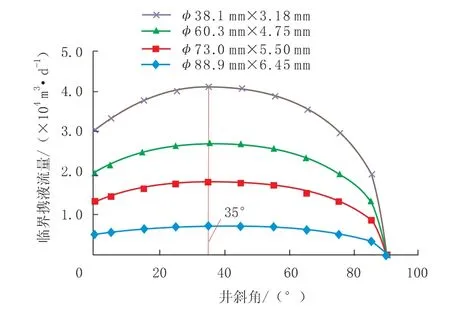

经计算,井斜角 90° (水平流动),临界携液流量为零;井斜角增加,临界携液流量呈先增加后减小趋势;井斜角35°左右,临界携液流量最高,为相同条件下直井段的1.35 倍,此处为连续油管最佳下入位置。图1为压力 10 MPa、100 ℃条件下不同井斜角处临界携液流量计算结果。

携液能力预测表明,气井临界携液流量最大值出现在斜井段,井斜角35°左右,临界携液流量最高,最易形成积液,斜井段是水平井排水采气应重点考虑的位置。

图1 不同井斜角下的临界携液流量计算结果(压力 10 MPa,温度 100 ℃)

水平井的油管尺寸大于直井、定向井,且所需的临界携液气量高 (直井的1.35 倍),不利于气井携液及排水采气措施实施。分析认为,利用速度管柱技术,优化油管尺寸降低临界携液流量是比较适合长庆致密气田的水平井排水采气技术。

4 速度管柱设计

目前,水平井速度管柱排水采气技术已有少量应用,但效果不显著,分析其原因主要有两点:一是对水平井易积液位置认识不清,导致连续油管下入位置不佳;二是管底预置的常规堵塞器易受油管内壁和井下工具刮擦而脱落,导致连续油管下入深度大幅受限,斜井段积液无法排出。

针对这一问题,研发了水平井专用悬挂器和内嵌式堵塞器等关键装置,主要解决连续油管井口密封悬挂和穿越井下工具等问题,使连续油管能够下至斜井段任意位置。水平井速度管柱下入位置示意图如图2所示。

图2 水平井速度管柱下入位置示意图

4.1 双重密封悬挂器设计

如何实现3 000 多米长、10 多吨重的连续油管在采气井口长期悬挂并有效密封连续油管与原油管环空是一项技术难题。为此,设计了双重密封悬挂器,主要由转换法兰、上密封机构、三通本体、下密封机构和卡定机构组成。转换法兰内部设有上密封机构,其底端装有胶筒,侧面设有密封脂注入孔,当转换法兰与悬挂器上法兰连接后,胶筒受压缩变形,并通过注入孔打入密封脂,实现第一重密封;三通上法兰侧面设有密封顶丝,三通内部设有下密封机构;下密封机构从上到下依次由压环、压圈、胶筒、压圈组成,旋转顶丝,顶丝推动压环下移,压缩胶筒,实现连续油管和油管环空的第二重密封;卡定机构由两瓣卡瓦和卡瓦座组成,卡瓦采用梯形扣设计,将连续油管越卡越紧。双重密封悬挂器设计参数见表1。

表1 双重密封悬挂器设计参数

4.2 内嵌式堵塞器设计

图3所示为内嵌式筛管堵塞器示意图,堵塞器用于下管作业时封堵连续油管内部。由于长庆致密气田水平井普遍采用压裂生产一体化管柱[12-15],井筒内压裂工具多、井斜大,下管时管底预置的常规堵塞器易刮擦油管壁和井下工具,导致堵塞器密封失效甚至脱落,故连续油管下入深度均位于安全接头以上5~10 m,距井斜35°处的最易积液位置长达200~250 m,严重影响排水采气效果,为此设计了内嵌式堵塞器,解决连续油管井斜段无法下入问题。

内嵌式堵塞器其上端部设有渐深式滚压槽,通过滚压方式与连续油管快速连接,其最大外径与连续油管外径一致,便于通过防喷器等装置;堵头采用内嵌式设计,与堵塞器本体通过销钉相连,保证了连接强度;自锁口袋防止堵头打掉后上移回堵;堵塞器本体侧面设有筛孔,便于地层流体产出。内嵌式堵塞器设计参数见表2。

图3 内嵌式筛管堵塞器示意图

表2 内嵌式堵塞器设计参数

4.3 下入时机分析

对于Φ89 mm 油管尺寸的水平井,原有管柱在气井生产初期具有较强适用性,如果安装速度管柱则可能出现产气速度变慢、压裂液返排速度变慢等现象,不利于快速收回成本及气井快速排液,因此可暂缓安装速度管柱。只有当产量低于携液流量、出现积液等现象时,认为原有大管柱已经不利于气井排液,阻碍了气井生产,建议及时安装速度管柱。

5 现场试验效果分析

长庆致密气田水平井苏平A 井采用内径76 mm 油管生产时,由于积液导致油套压差呈波动状上升,产气量降低,采取泡排措施后,效果甚微。由于现场作业时采用了内嵌式堵塞器,2016年9月成功将连续油管下至最易积液的井斜35°处,开展了速度管柱排水采气试验,结果显示:油套压差显著降低,产气量增加了 0.54×104m3/d,增幅为 80%;产水量增加0.4 m3/d,增幅为 90%。图4为苏平 A 井应用速度管柱前后的生产对比曲线,可以看出排水采气效果显著。

图4 苏平A 井应用速度管柱前后的生产对比曲线

6 结 论

(1)通过国内外技术调研,泡排、气举、优选管柱、电潜泵、机抽等排水采气措施都可以用于水平井,但都处于试验探索阶段。

(2)气水流动规律和携液能力分析表明,积液存在对水平段流动没有明显影响,在斜井段所需的临界携液气量最大,最易形成积液,斜井段是水平井排水采气应重点考虑的位置。

(3)速度管柱技术是解决长庆致密气田水平井排水采气的有效途径,试验已取得较好效果。