发射药喷涂涂覆中涂覆液溶剂比的选择

孙鹏飞, 廖 昕, 王泽山

(江苏省南京理工大学化工学院装药技术研究所, 江苏 南京 210094)

1 引 言

对发射药进行钝感包覆是控制发射药能量释放的有效手段。随着钝感包覆技术的提出[1],如何快速有效地获得发射药的涂覆工艺一直是研究的重点。芮久后等[2]提出了将涂覆层预先制备好,再用粘贴的方式进行涂覆的方法。周龙宝等[3]则是采用浸渍的方法,提出了粒状发射药的自包覆工艺。Liang等[4]采用不同氧化剂涂覆硼基发射药,改善了发射药的能量释放。肖正刚等[5]则提出了多层涂覆的方法,改良了太根发射药的燃烧性能。在众多关于发射药的涂覆研究中,杨春海等[6]首先提出了端面不堵孔包覆的概念,并研究了内弹道性能。这种涂覆方式通过保持小孔通气状态,使发射药在燃烧分裂瞬间,可以获得较大的相对燃烧面积,从而较大幅度地提高了发射药的燃烧渐增性,但其并未在涂覆方式上进行改良,而是沿用了传统的涂刷法进行包覆。

传统的涂刷法或浸渍法虽然能够达到发射药的涂覆要求,但由于操作过程中人为因素较多,对于发射药的燃烧性能影响较大。更为重要的是,为达到不堵孔涂覆的要求,传统的涂覆方法对于涂覆液所产生的表面张力有较大的依赖性,提高了操作过程的技术难度。冷喷涂[7-10]作为一种简便易行的方法,得到的涂层粘结强度良好,材质致密,而且便于进行定量控制,操作误差小。但在发射药涂覆方面,使用冷喷涂进行涂覆制备的研究并不多见。将冷喷涂应用于发射药的涂覆过程中,既可以满足不堵孔涂覆的要求,又可以减少涂覆过程对涂覆液表面张力的依赖程度,同时为实现涂覆发射药的自动化生产提供了更大的可能性。

在影响涂覆发射药性能的各个参数中,涂覆液溶剂比(溶剂∶溶质,质量比)是较为重要的因素之一[11], 对涂覆层性能影响较大。由于喷涂法存在涂覆液雾化过程,导致大量的溶剂挥发,与传统的涂覆液和发射药直接接触的涂覆方式区别较大,因此寻找最佳溶剂比有重大意义。为此,本研究采用醋酸丁酸纤维素(CAB)作为钝感剂,与吸收药片TG-1(主要组分为皮罗棉和硝化甘油)混合,按照不同溶剂比配制得到涂覆液,并通过喷涂法制备得到涂覆层薄膜和端面局部阻燃发射药(仅对端面涂覆,且保持小孔通气状态)。测量了涂覆层薄膜的力学性能,并对其表面结构进行了观察,检测了涂覆发射药的露孔率(通气小孔占所有小孔的比率),并最终通过密闭爆发器实验研究了涂覆发射药的内弹道性能。

2 实验部分

2.1 涂覆液的制备

以CAB(CAB-381-0.5,美国伊士曼公司生产)为钝感剂,按照35%的质量分数与吸收药片TG-1混合后作为溶质,采用乙醇、丙酮溶液(体积比1∶1)作为溶剂,并将溶剂和溶质按照不同的溶剂比配制,搅拌均匀后得到涂覆液,并利用涂4杯测量不同溶剂比的涂覆液流出时间t。各涂覆液溶剂比见表1所示。

表1 不同溶剂比的涂覆液样品

Table 1 Coating solution sample of different ratios of solvent

sample1#2#3#4#ratioofsolvent6∶17∶18∶19∶1

2.2 涂覆层薄膜的制备

将涂覆液以喷涂的方式涂覆到平面光滑的平板,然后将获得的涂覆层薄膜完整地取下,充分晾干,用于三维视频观察和拉伸实验。涂覆层薄膜的制备环境温度为15 ℃,晾干时间为3~5天。

2.3 拉伸实验样品的制备

用哑铃刀切割涂覆层薄膜,获得哑铃状薄膜拉伸样品。

采用三维视频(美国科视达公司,HiROX KH-1000)观察拉伸样品表面及断裂局部。拉伸实验采用万能材料测试仪(美国Instron公司,模具编号3367),拉伸速度为10 mm·min-1,传感器最大载重量为5 kN。

2.4 密闭爆发器试验

将不同溶剂比的涂覆液喷涂到发射药端面,得到涂覆发射药样品,同时记录药粒露孔率,再对样品进行密闭爆发器试验。密闭爆发器体积为200 mL,装填密度为0.2 g·mL-1。试验在15 ℃环境下进行。

3 结果与讨论

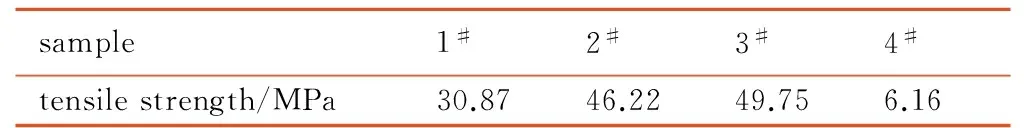

将不同溶剂比的涂覆液制得的涂覆层薄膜(1#~4#)进行拉伸实验,结果见表2。从表2可以看出,随着溶剂比的增大,涂覆层薄膜的拉伸强度为先增大后减小,在溶剂比为8∶1(3#)时达到最大值。其中溶剂比从6∶1(1#)增大到8∶1(3#)时,拉伸强度增加较为缓慢; 而溶剂比从8∶1(3#)增加到9∶1(4#)时,拉伸强度急剧降低。可以得出,当溶剂比在适当范围内时,薄膜的力学强度较好且相差不大; 当溶剂比过大时,薄膜的力学强度大大降低。

表2 不同薄膜样品的拉伸强度

Table 2 Tensile strength of different film samples

sample1#2#3#4#tensilestrength/MPa30.8746.2249.756.16

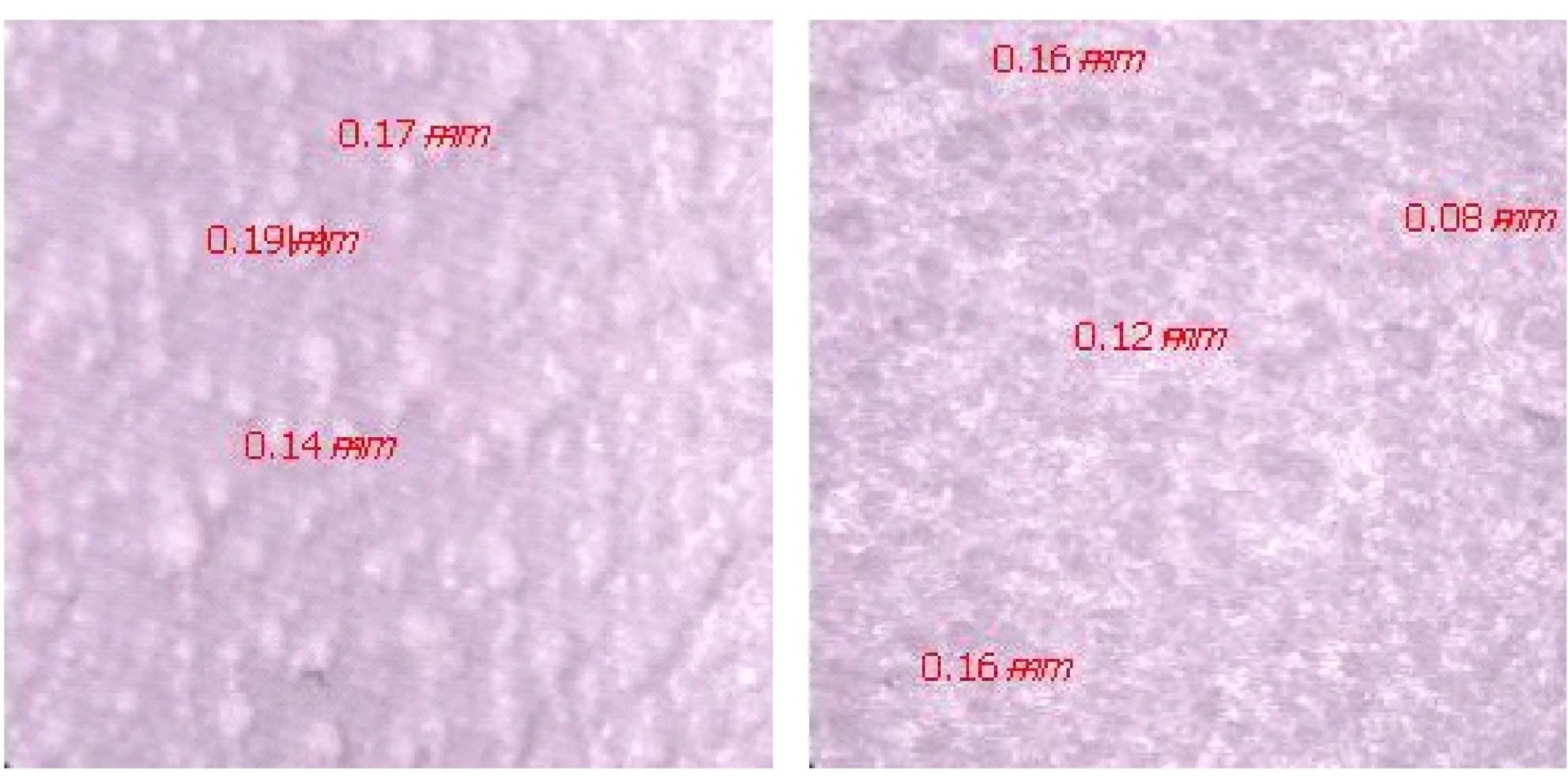

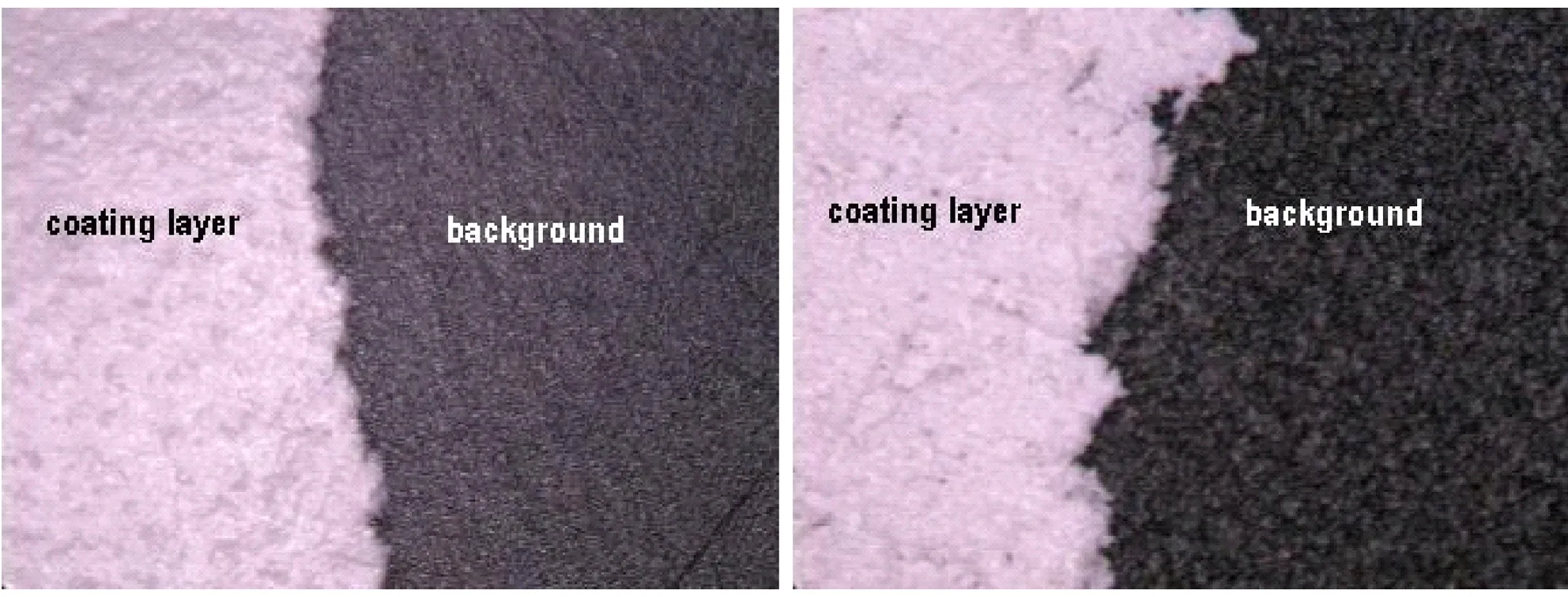

为了分析涂覆层薄膜力学强度不同的原因,采用三维视频对各溶剂比涂覆层表面放大50倍后进行观察,得到如图1所示图像。从图1可见,溶剂比为9∶1(4#)时,涂覆层表面表现出龟裂状纹理(图1d),材质较为疏松,薄膜材质的致密性大大降低,这是4#样品拉伸强度大幅下降的直接原因。

a. 6∶1(1#) b. 7∶1(2#)

c. 8∶1(3#) d. 9∶1(4#)

图1 不同溶剂比的涂覆层薄膜放大50倍的表面微观结构

Fig.1 Microstructures of coating layersfilm surface of different ratios of solvent magnified by 50 times

通过1#, 2#和3#样品的比较可以看出,随着溶剂比的变化,涂覆层材质的均匀性也不同。当溶剂比较低时(6∶1(1#)和7∶1(2#)),涂覆层表面有较多的小突点,且随着溶剂比的增大,小突点的尺寸减小(图1a和图1b标识所示),直到溶剂比为8∶1(3#)时表面突点基本消失,薄膜表面平滑度达到最大值(图1c)。涂覆层表面的小突点是由流动性较弱的雾滴或颗粒附着形成。这说明,溶剂比变化,对涂覆层材质的均匀性有较明显影响。

结合表2可以得出,涂覆层材质的致密性和均匀性与拉伸强度有对应关系,即致密性越高,同时均匀性越好时,则薄膜的拉伸强度越大。涂覆层材质的致密性和均匀性均与涂覆液溶剂比有直接关系,调节涂覆液的溶剂比,可以起到调节涂覆层力学性能的效果。

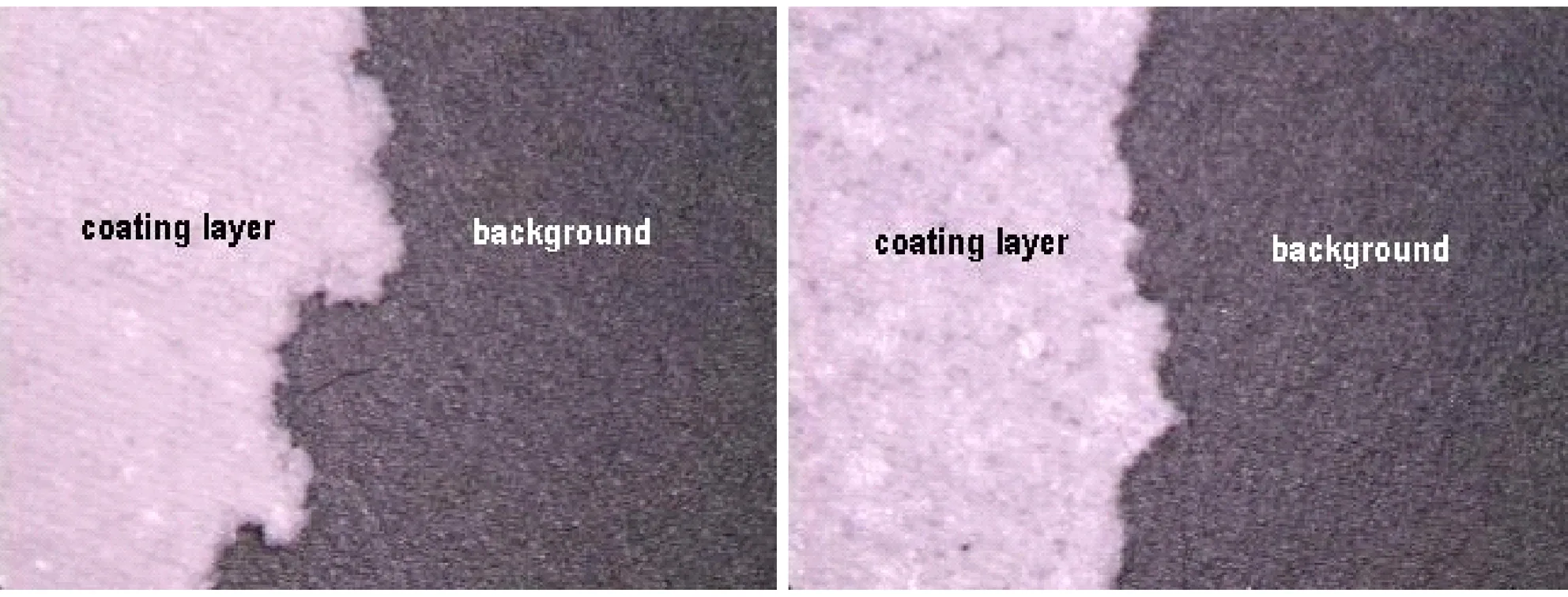

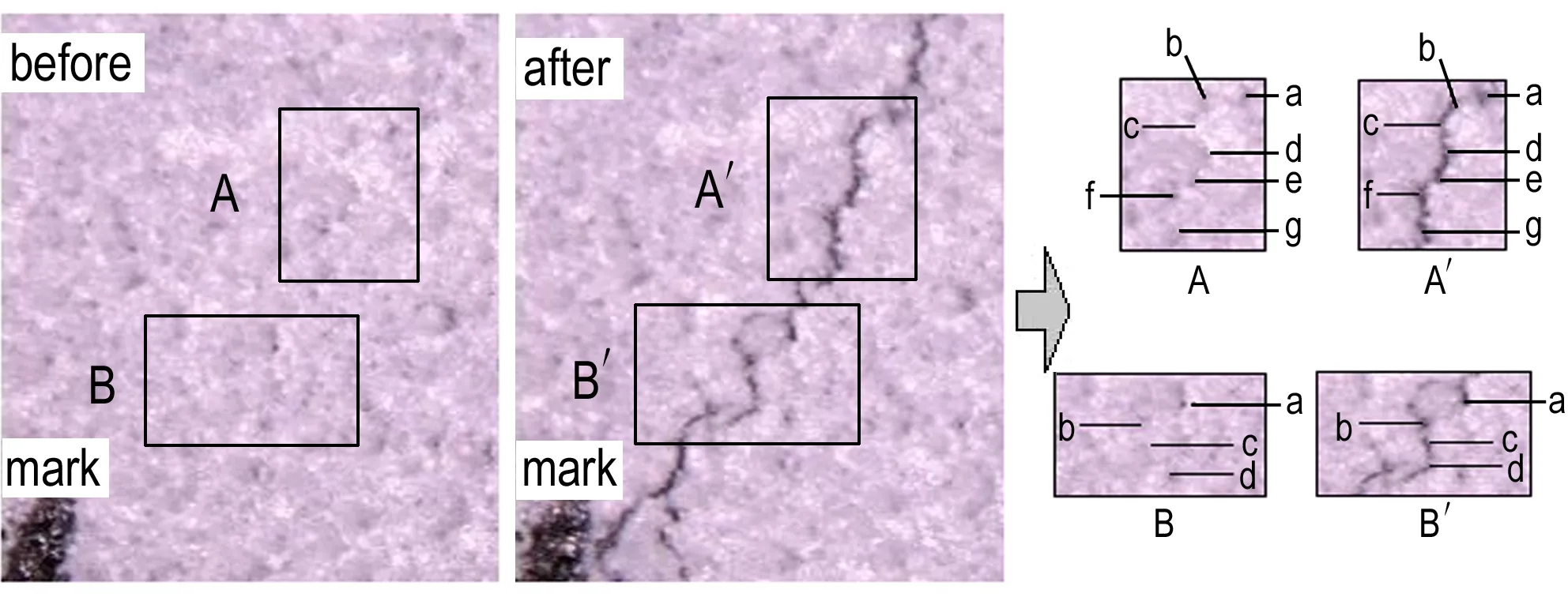

为了进一步分析溶剂比与涂覆层内部结构的关系,采用三维视频观察了不同样品放大50倍后的断裂处,结果见图2。从图2可以看出,随着溶剂比的变化,涂覆层薄膜的断裂处呈现不同的状态。当溶剂比为9∶1(4#)时,断裂面相接处存在少量毛絮结构,涂覆层出现片状结构(图2d),这说明涂覆层内结构疏松,内部材质不致密。而其他样品的断裂处则无片状结构,说明内部材质致密。另一方面,溶剂比从6∶1(1#)增大到8∶1(3#)的过程中,裂缝曲线弯曲程度逐渐减小,尤其当溶剂比为8∶1(3#)时,断裂处最为整齐。这与涂覆层表面小突点有关,即当裂缝经过小突点存在位置时,由于突点的密度与周围相比较大,强度较高,受力不均匀,突点周围成为强度薄弱点,裂缝就会围绕突点产生,从而产生不规则的裂缝曲线。随着突点的尺寸变小,涂覆层各位置受力逐渐均匀,从而产生如图2c所示较为整齐的断裂面。

a. 6∶1(1#) b. 7∶1(2#)

c. 8∶1(3#) d. 9∶1(4#)

图2 不同涂覆层薄膜样品断裂处放大50倍后图像

Fig.2 Fracture patterns of different coating layers film samples magnified by 50 times

断裂处的结构可以在一定程度上反映涂覆层薄膜内部的微观结构。结合图1和图2可知,当溶剂比为6∶1(1#)时,根据图1a中所示小突点可以推测,涂覆层内部某一点密度变化较大。当薄膜发生断裂时,密度较低的部分力学强度较差,更容易形成力学缺陷,进而形成宏观的裂缝。所以如图2a所示,裂缝曲线波动较大。随着溶剂比增大至8∶1(3#),涂覆层内部密度过大或过小的区域被逐渐细化并分散,密度趋于均匀,涂覆层内部密度突变较小甚至消失(如图1a~图1c,突点尺寸变小,至图1c时基本消失),从而产生如图2c所示的较为整齐的断裂结构。而溶剂比为9∶1(4#)时,涂覆层表面产生的龟裂状纹理(图1d),则是由于溶剂比过大导致的致密性降低造成的。

为了更明确地说明涂覆层内密度均匀性变化对裂缝产生的影响,对溶剂比为7∶1(2#)时,同一位置断裂前后的三维视频图像进行了对比,结果见图3。分别比对断裂前后相同位置的A与A′,以及B与B′,可以发现,图像中的暗点,如A(或者A′)中的a、b点,为涂覆层的内部缺陷,断裂过程中易形成裂缝拐点; 图像中较暗的区域密度较大,相反较亮的区域则密度较小,断裂时裂缝多出现在较亮的区域(如A中的c-d部分)。这说明,涂覆层材质的均匀性对涂覆层力学强度会产生重要影响。

图3 同一区域断裂前后的微观图像比对结果(7∶1(2#))

Fig.3 Microscopic pattern comparison results before and after fracture in the same area((7∶1(2#))

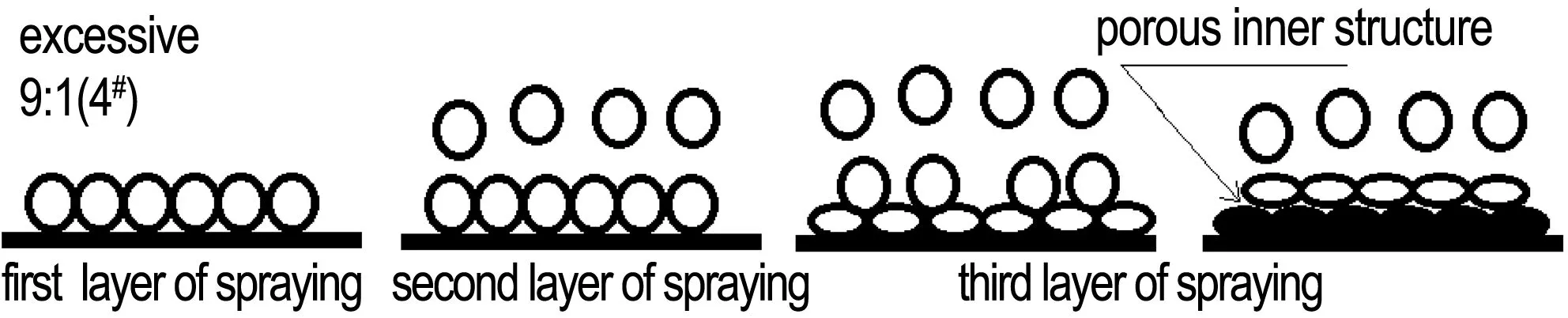

在喷涂过程中,从涂覆层的形成过程可解释涂覆液溶剂比对涂覆层致密性和密度均匀性影响的原因,原理示意如图4所示。在喷涂涂覆过程中,涂覆液通过喷枪的雾化作用变成无数小液滴,借由气压喷出,附着在发射药表面,不断堆积,并在堆积过程中存在流动、相互融合等行为,进而形成涂覆层。因此,小液滴的物理状态直接影响了涂覆层的物理结构。在小液滴从形成到附着在发射药表面的整个过程中,溶剂一直处于挥发状态。以小液滴附着瞬间作为研究点,小液滴内部的溶剂含量决定了形成涂覆层的致密性和密度均匀性,而液滴内溶剂含量与涂覆液溶剂比有直接联系。当涂覆液溶剂比较小时(6∶1(1#)),液滴内溶剂含量较低,液滴流动性差,甚至有颗粒形态存在。当较多颗粒堆积在同一位置时,即形成表面的小突点结构(图1a),此时得到的涂覆层则表现为密度均匀性较差(图4a)。而当溶剂比过大时(9∶1(4#))(图4c),附着在发射药表面的小液滴溶剂含量依然较高,同时由于喷涂过程的连续性,涂覆层形成过程中的底层部分,其溶剂在未能及时完全挥发的情况下即被外层覆盖,进而导致在干燥过程中,内层溶剂挥发造成微小结构上的空穴,从而在表面产生龟裂纹理(图1d),致密性较差(图4c)。只有在溶剂比为一个恰当值时(8∶1(3#),即图4b),附着在发射药表面的小液滴流动性较好,且能及时完成溶剂的挥发,从而使涂覆层同时获得较好的均匀性和致密性。

a. 6∶1(1#) and 7∶1(2#)

b. 8∶1(3#)

c. 9∶1(4#)

图4 不同溶剂比涂覆液影响涂覆层形成过程的原理示意图

Fig.4 Schematic diagram of principle for influence of coating solution with different solvent ratios on the forming process of coating layers

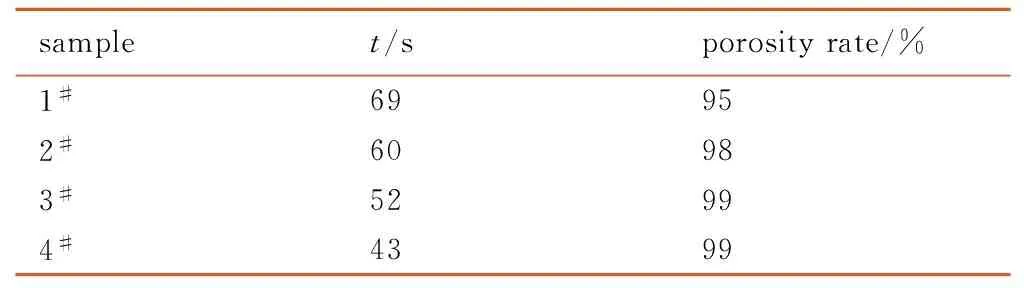

由于涂覆过程中须保持小孔通气状态,因此在喷涂过程中对不同溶剂比涂覆液的露孔率进行了记录和比较。表3所示为不同样品通过涂4杯的流出时间和喷涂露孔率。从表3可以看出,不同溶剂比对涂覆露孔率的影响不大,基本都能满足端面局部阻燃的露孔率要求。

表3 不同溶剂比涂覆液的涂4杯粘度和喷涂露孔率

Table 3 Viscosity by No.4 Cup and porosity rate of different coating solutions

samplet/sporosityrate/%1#69952#60983#52994#4399

Note:tis delivery time.

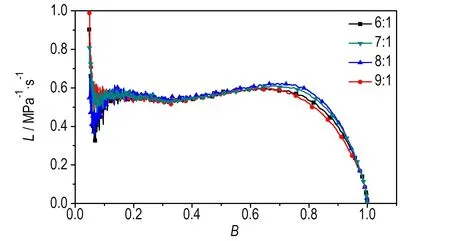

由于不同样品的涂覆工艺一致,所得涂覆层的尺寸也基本相同,如果涂覆层的力学强度较弱,则有可能在发射药燃烧分裂之前,发生涂覆层的破碎或者脱落,从而导致发射药的燃烧渐增性有所降低。因此,发射药燃烧过程的渐增性可以反映出涂覆层的力学性能。故对不同溶剂比涂覆液制备的涂覆发射药进行密闭爆发器试验,以检测涂覆层在内弹道过程中的效果。所得L-B曲线如图5所示。

图5 不同溶剂比的涂覆发射药的L-B曲线

Fig.5L-Bcurves of coated propellants with different solvent ratios

从图5可以看出,溶剂比不同时,涂覆发射药的燃烧曲线相似,但燃烧渐增性有所不同。结合表4,比较不同曲线的ΔL值可以发现,当溶剂比为8∶1(3#)时,涂覆发射药获得最大的增长幅度,溶剂比为9∶1(4#)时增长幅度最小,结果与拉伸实验基本一致。

表4 不同溶剂比的涂覆发射药的ΔL值

Table 4 The value of ΔLfor coated propellants with different solvent ratios

MPa-1·s-1

Note:L1is taken byB1being about 0.3 andL2byB2being about 0.7.L1andL2are separately minimum and maximum ofL. ΔL=L2-L1.

4 结 论

(1) 涂覆液溶剂比的改变影响了涂覆层材质的均匀性和致密性,从而影响了涂覆层的力学性能。

(2) 在喷涂涂覆过程中,溶剂比为8∶1时涂覆层力学强度最高,为49.75 MPa,溶剂比为9∶1时最低,为6.16 MPa。

(3) 采用不同溶剂比的涂覆液进行端面局部阻燃涂覆时,得到的涂覆发射药露孔率相差不大,说明溶剂比对喷涂涂覆发射药露孔率变化影响不大。

(4) 通过密闭爆发器实验可以得出,溶剂比为8∶1时得到的涂覆发射药燃烧渐增性最好,ΔL值最大,为0.0920 MPa-1·s-1; 9∶1时最差,ΔL值为0.0822 MPa-1·s-1。对比结果与拉伸实验基本一致。

参考文献:

[1] 罗运军, 刘玉海, 王泽山,等. 发射药钝感包覆技术研究的进展[J]. 弹道学报, 1996, 8(2): 88-94.

LUO Yun-jun, LIU Yu-hai, WANG Ze-shan, et al. Development of deterred- coating technique of gun propellant[J].BallisticJournal, 1996, 8(2): 88-94.

[2] 芮久后, 王泽山. 端面粘贴包覆火药界面粘结强度研究[J]. 火炸药学报, 2002, 25(1): 481-484.

RUI Jiu-hou, WANG Ze-shan. Study on the interfacial binding strength of the end-surface-binding coated propellant[J].ChineseJournalofExplosivesandPropellants, 2002, 25(1): 481-484.

[3] 周龙宝, 张永明, 鲁厚芳. 粒状发射药自包覆工艺技术[J]. 四川兵工学报, 2012, 33(8): 12-14.

ZHOU Long-bao, ZHANG Yong-ming, LU Hou-fang. Self-coating process technology of granular propellant [J].SichuanOrdnanceJournal, 2012, 33(8): 12-14.

[4] Liang D L, Liu J Z, Chen B H, et al. Improvement in energy release properties of boron-based propellant by oxidant coating[J].ThermochimicaActa, 2016, 638(20): 58-68.

[5] Xiao Z G, Ying S J, Xu F M. Deconsolidation and combustion performance of thermally consolidated propellants deterred by multi-layers coating[J].DefenceTechnology, 2014, 10(2): 101-105.

[6] 杨春海, 何卫东, 堵平. 端面不堵孔包覆对多孔发射药燃烧和弹道性能的影响[J]. 火炸药学报, 2012, 35(2): 78-81.

YANG Chun-hai, HE Wei-dong, DU Ping. Effect of end-coating with exposed orifices on combustion performance and interior ballistic performance of multi-perforated propellant[J].ChineseJournalofExplosivesandPropellants, 2012, 35(2): 78-81.

[7] Vilardell A M, Cinca N, Cano I G, et al. Dense nanostructured calcium phosphate coating on yitanium by cold spray[J].JournaloftheEuropeanCeramicSociety, 2017, 37(4): 1747-1755.

[8] Benjamin R M, Brenda L G, Benjamin H, et al. Coldspray deposition of Ti2AlC coatings for improved nuclear fuel cladding[J].JournalofNuclearMaterials, 2015, 466: 712-717.

[9] Lioma D, Sacks N, Botef I. Cold gas dynamic spraying of WC-Ni cemented carbide coatings[J].InternationalJournalofRefractoryMetalsandHardMaterials, 2015, 49: 365-373.

[10] Gardon M, Concustell A, Dosta S, et al. Improved bonding strength of bioactive cermet cold gas spray coatings[J].MaterialsScienceandEngineering:C, 2014, 45(1): 117-121.

[11] 芮久后, 黄辉, 王泽山. 硝胺包覆火药工艺及弹道性能研究[J].含能材料, 2004, 12(增刊): 147-149.

RUI Jiu-hou, HUANG Hui, WANG Ze-shan. Study on the coating technology and ballistic performance of the coated nitramine propellant[J].ChineseJournalofEnergeticMaterials(HannengCailiao) ,2004, 12(Suppl.): 147-149.