常减压蒸馏装置典型部位风险分析及验证*

(合肥通用机械研究院有限公司 国家压力容器与管道工程技术研究中心,安徽 合肥 230031)

高酸原油作为典型的劣质廉价原油在国内原油市场上所占的份额越来越大。由于高酸原油具有酸值高、轻组分少、密度和黏度大、盐含量和重金属含量高等特点,导致在加工过程中设备腐蚀严重、产品质量及环保问题突出。针对高酸原油的腐蚀问题,国内外已有很多的文献进行了阐述,该文对国内某炼油厂加工高酸原油常减压蒸馏装置典型部位腐蚀情况进行了分析,提出有针对性的解决方法。

1 装置加工原油情况及腐蚀分析

1.1 装置加工原油性质

该常减压蒸馏装置于2009年建成投产,设计加工蓬莱19-3号原油,投产以后,先后加工了蓬莱、达理亚、荣卡多和达混等多种原油。对混合后原油的分析可知,该装置加工的原油酸值平均是2.52 mgKOH/g,硫质量分数平均为0.33%。

1.2 装置的腐蚀分析

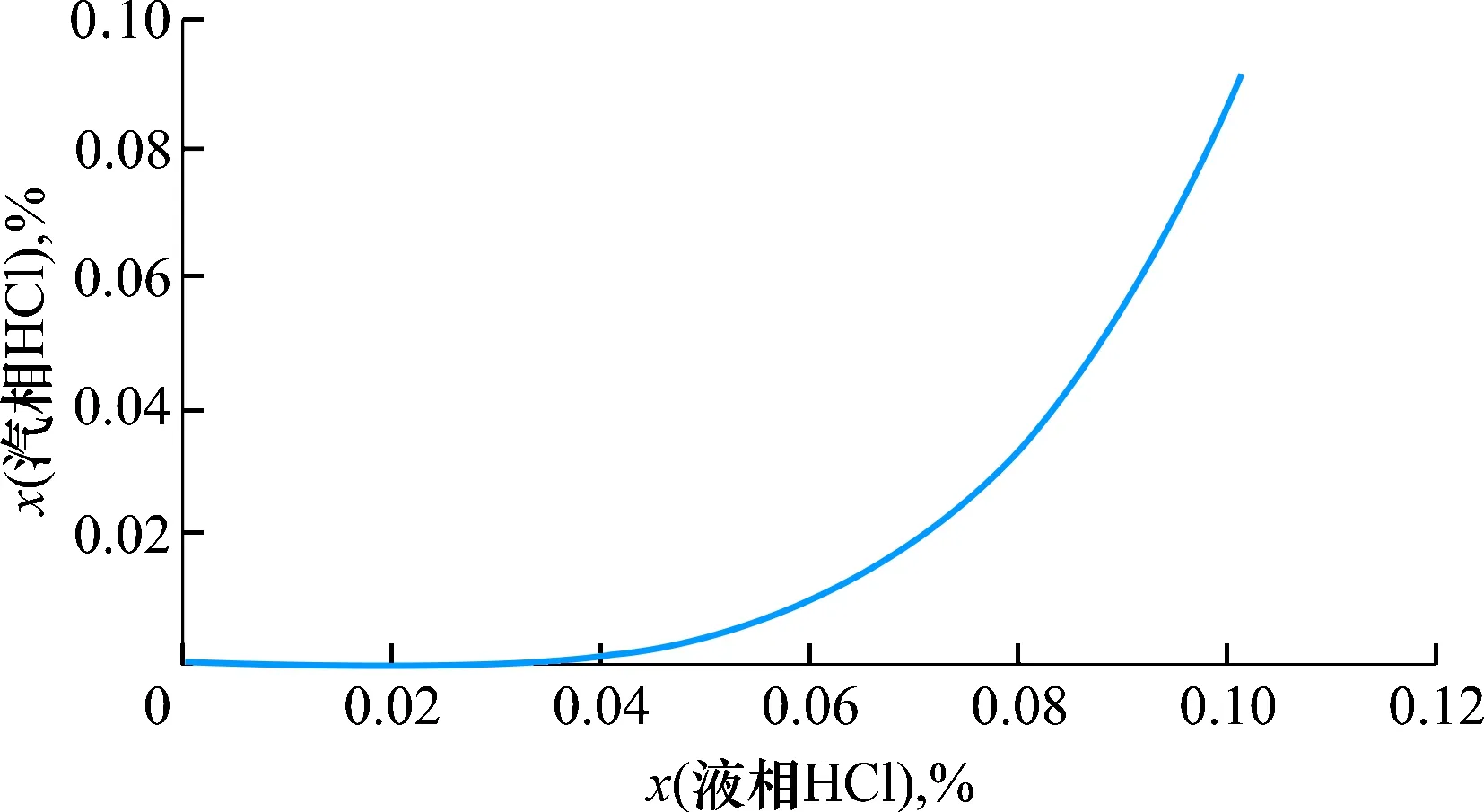

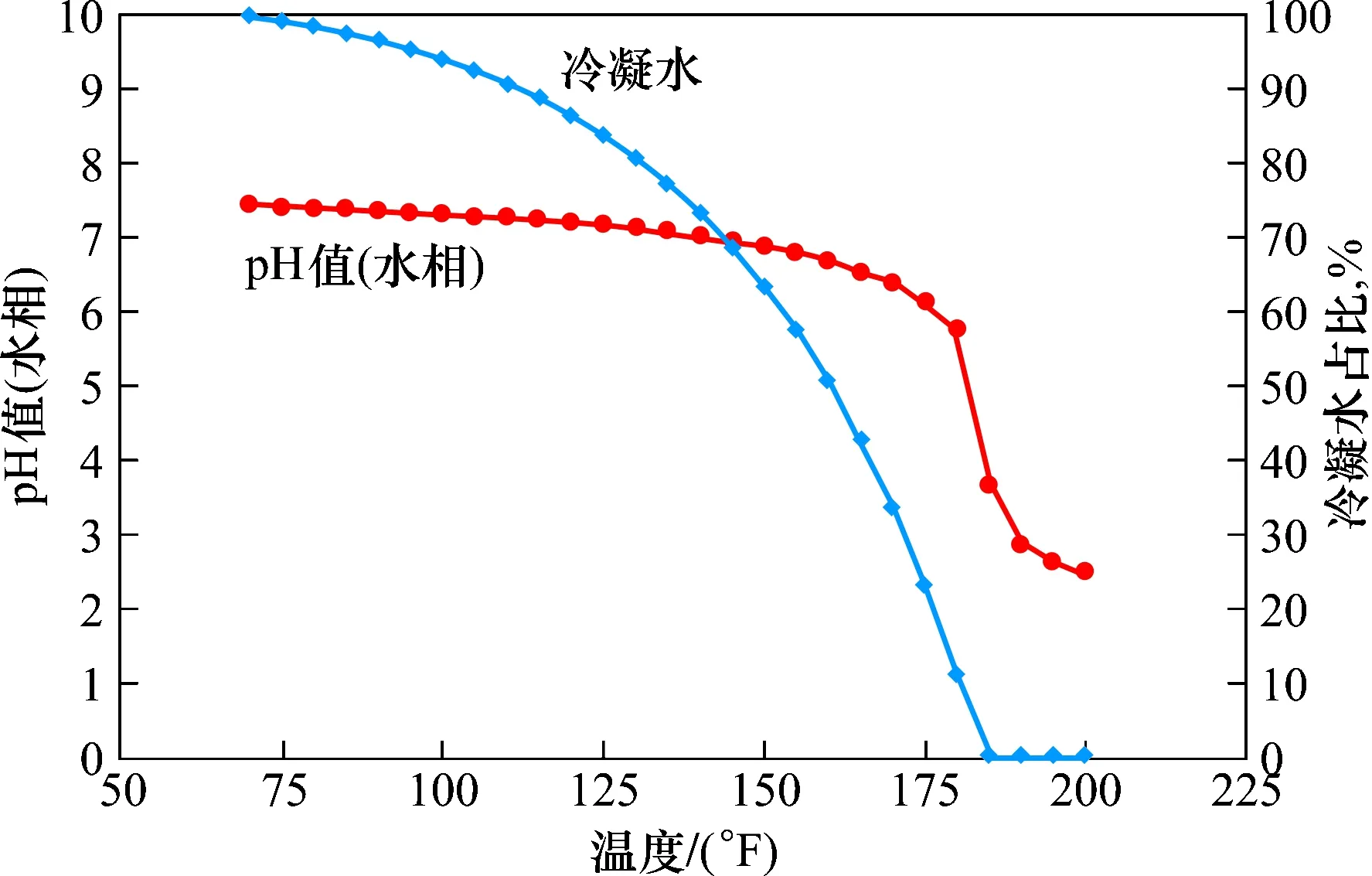

1.2.1 低温部位腐蚀分析

低温部位的腐蚀类型是H2S-HCl-H2O型腐蚀,在露点部位即为盐酸腐蚀。120 ℃以下低温部位,原料中含有的少量氯化物在一定温度下水解形成盐酸,腐蚀性极强。低温腐蚀部位主要是在常压塔上部五层塔盘、塔体及部分挥发线、换热器、油水分离器、放水管和减压塔顶部分挥发线、换热器等部位,在这些部位形成低pH值的腐蚀环境。腐蚀特点是:一般气相部位腐蚀轻微,液相部位腐蚀较严重,尤其是气液两相转变的部位即“露点”部位最为严重。腐蚀形态表现为碳钢的全面腐蚀即均匀减薄、铁素体不锈钢的点蚀以及奥氏体不锈钢的氯化物应力腐蚀开裂。图1和图2分别显示了在1大气压下汽-液相中HCl的分配情况及凝结水-pH值随温度的变化情况[1]。

图1 1大气压下盐酸溶液汽-液相HCl分配

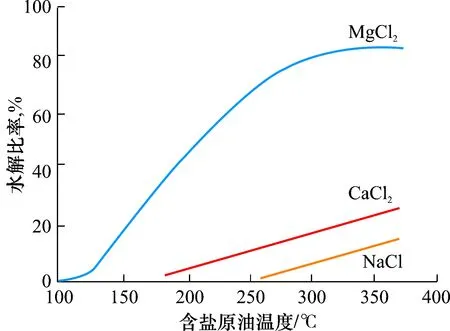

HCl主要来源于氯化物的水解,电脱盐后剩余的氯化物在一定温度下发生水解反应,见图3。起始水解温度CaCl2为175 ℃,MgCl2为120 ℃,NaCl水解温度最高540 ℃。一般NaCl在蒸馏装置不会水解;但当原油含有环烷酸或某些金属时(如铁、镍、钒等),NaCl可在300 ℃以前就开始水解。这也说明了炼制含酸原油塔顶HCl含量要高于炼制其他原油。

注:摄氏度(华氏度-32)

图3 温度对盐水解的影响

1.2.2 高温部位腐蚀分析

高温部位腐蚀主要为高温硫和环烷酸腐蚀,腐蚀部位是常压塔和减压塔等204 ℃以上的高温系统。关于高温环烷酸腐蚀已有大量研究,在此就不再赘述。在两塔之中减压塔的环境更为苛刻,腐蚀更为严重。在减压塔内,最严重的腐蚀并不是发生在进料冲刷部位,而是温度相对低一点的减三线部位。一方面减三线处于气液冷凝部位,另一方面环烷酸更容易在该部位浓缩。Gutzeit和Scattergood[2]等现场调查及研究表明,环烷酸腐蚀最严重的部位是气液转化的露点位置。环烷酸在沸点为370~425 ℃的流体中容易浓缩,而减压的作用则是使流体的沸点降低110~160 ℃[3]。

2 典型部位的腐蚀情况

2.1 低温部位

2.1.1 常减压塔顶

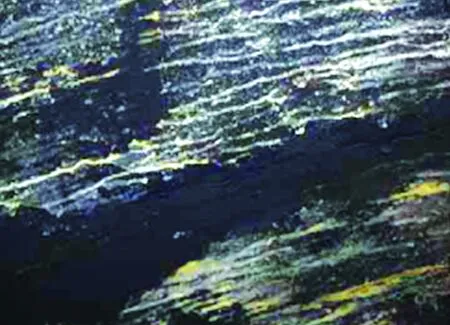

常压塔顶部材质为16MnR+Monel,其余部位为16MnR内衬316L。现场检查后发现:常压塔整体情况良好,虽然塔顶部塔壁上有大量的黄黑色垢污,但垢层下塔壁光滑未见点蚀和坑蚀。减压塔材质为16MnR+316L,塔顶低温部位情况良好,未见明显腐蚀。常压塔顶部与减压塔顶部风险计算腐蚀减薄速率0.025 mm/a左右为低风险,与腐蚀检查情况相符,而减压塔顶部考虑到存在一定的氯化物应力腐蚀开裂的风险,所以风险等级为中高风险。常压塔顶部腐蚀情况见图4。

图4 常压塔顶部塔壁腐蚀情况

2.1.2 塔顶油气线

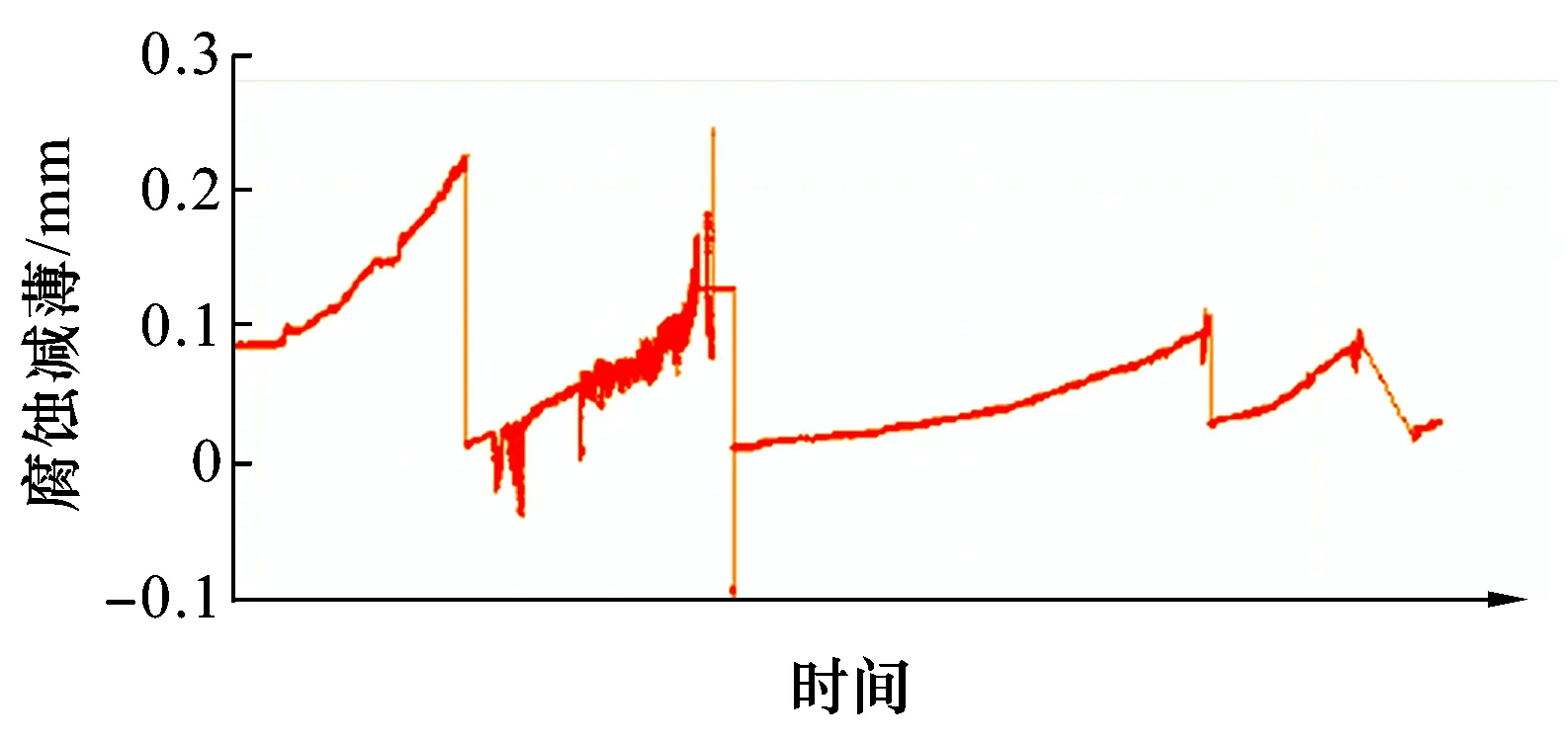

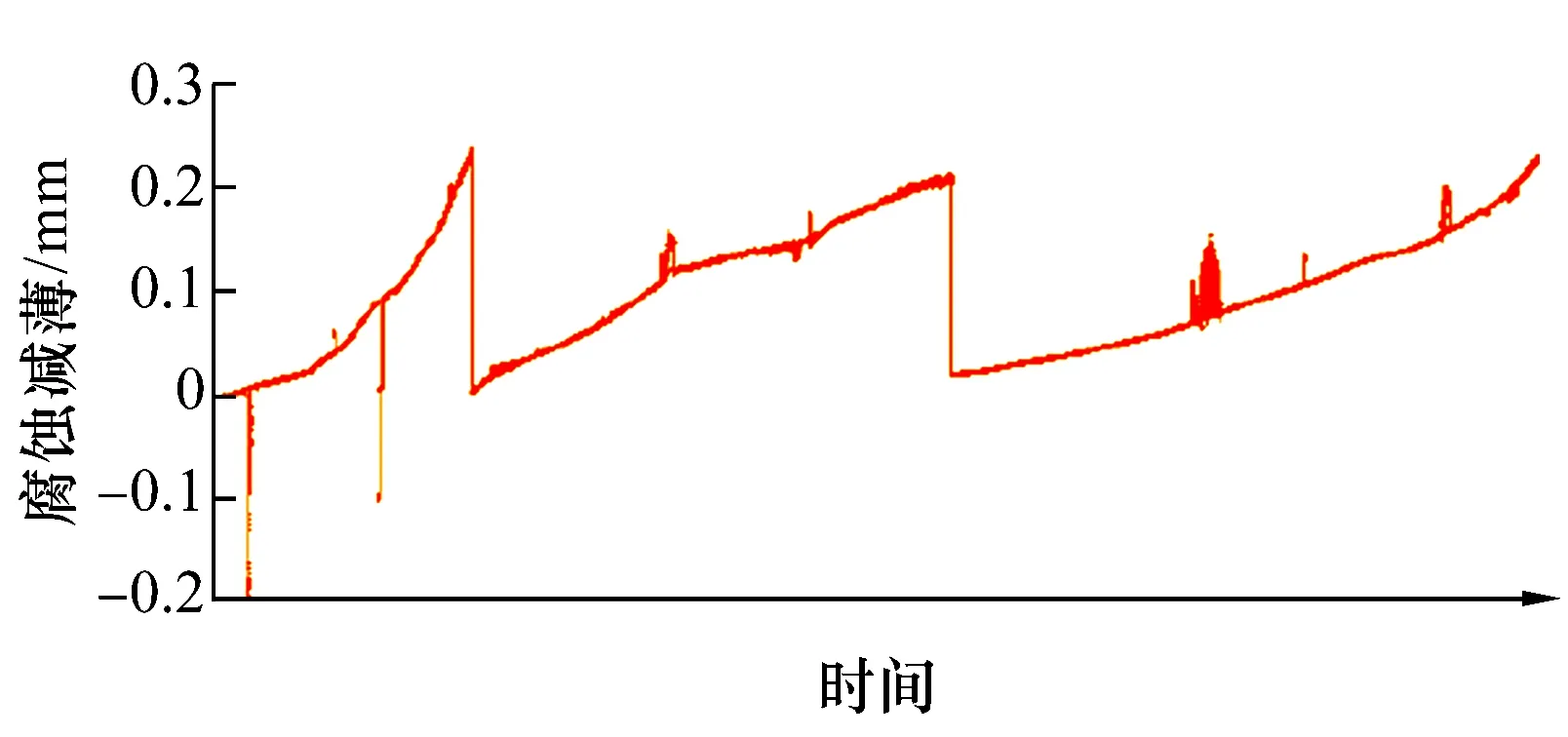

原油中的盐水解后生成的盐酸对碳钢材质有很强的腐蚀作用,电脱盐的好坏直接关乎此系统的腐蚀程度。某些高酸原油会使电脱盐效果变差,脱后盐含量、水含量超标,更容易造成塔顶及其冷凝冷却系统发生盐酸腐蚀。常顶挥发线及减顶挥发线在注缓蚀剂后腐蚀监测数据见图5和图6。

图5 常顶挥发线注缓蚀剂后检测数据

图6 减顶挥发线注缓蚀剂后检测数据

常顶油气线为20号钢材质,注缓蚀剂后定点测厚得到的腐蚀速率0.17 mm/a左右,风险评估计算的结果为0.127 mm/a,风险等级为中高风险。 减顶油气线材质也为20号,定点测厚得到的腐蚀速率0.28 mm/a左右,而风险评估计算的结果为0.221 mm/a,风险等级为中高风险。两塔塔顶挥发性系统实测腐蚀数据与风险计算结果基本一致。

2.1.3 常顶油气换热器

常压塔顶油气的工艺流程是先经过E101,E201,E301和E401常顶油气换热器再进空冷器,HCl的初始冷凝区容易发生在常压塔顶油气换热器中。常顶油气换热器主体材质为16MnR,管束为TA1,现场检查发现4台换热器管箱入口接管及法兰面腐蚀严重,尤其是E401管箱入口法兰出现150 mm×200 mm左右的腐蚀坑,局部减薄11 mm,管箱隔板(管口部位)也有明显的腐蚀,见图7和图8[4]。分析认为,由于注水点位置不当,使得初凝点提前,未落在换热器管束中,导致换热器管箱入口处出现严重的HCl腐蚀。尽管采用了在入口接管部位内衬317L的方法进行处理,但根据风险评估的结果,这样的处理方式会导致该部位存在比较高的氯化物开裂风险。

图7 E401管箱入口法兰腐蚀情况

图8 E401管箱入口隔板腐蚀情况

2.2 高温部位

常压塔和减压塔本体高温部位由于选材满足要求,评估结果认为风险较低,在实际检查中未见明显的腐蚀。减压塔的减二线及第五段填料腐蚀比较严重,见表1[5]。从表1可知,减二线的酸值在减压侧线中最高(7.46 mgKOH/g),减三线(第五段填料)的酸值为5.48 mgKOH/g,均高于设计酸值(4.21 mgKOH/g)。减二线出口管线选用的材质为321,腐蚀速率平均为0.1 mm/a,根据目前的酸值情况,评估后认为选材偏低,风险较高。

表1 减压塔侧线酸值分析

第五段填料属于减压塔的最下层,温度高、流速大,由于该部位的温度正处于环烷酸容易浓缩温度范围,所以环烷酸冲刷腐蚀比较严重。虽然第五段填料材质为317L,但腐蚀仍然较为严重,少数填料已腐蚀成碎片。

3 结论及建议

(1)对该装置典型部位设备及管线的腐蚀检查情况与风险评估结果进行比较,结果表明,风险评估结果与实际检查情况基本一致。

(2)减压塔侧线减二线,采用321材质,存在一定的减薄,应加强对减二线的腐蚀监测,根据检查的实际情况确定是否需要材质升级。第五段填料腐蚀严重,可以通过加大填料厚度,同时在相应部位注入高温缓蚀剂来进行综合防腐蚀。

(3)针对脱后盐含量超标问题,建议做好在线监测、定点测厚及工艺防腐蚀工作。针对常顶油气换热器管箱入口腐蚀的问题,应调整注水点的位置,以保证初凝点的位置落在钛材换热管束中。