延迟焦化装置除焦高压水泵振动超标的原因及对策

(中海油东方石化有限责任公司,海南 东方 572600)

振动是评价转动设备运行可靠性的一个关键指标。振动超标可能引发轴承等零部件的损坏、泵轴断裂、附件管路螺栓松动、基础裂纹或电机损坏、设备能耗增大和机械密封泄漏着火等一系列次生事故,威胁生产装置安全运行[1-2]。

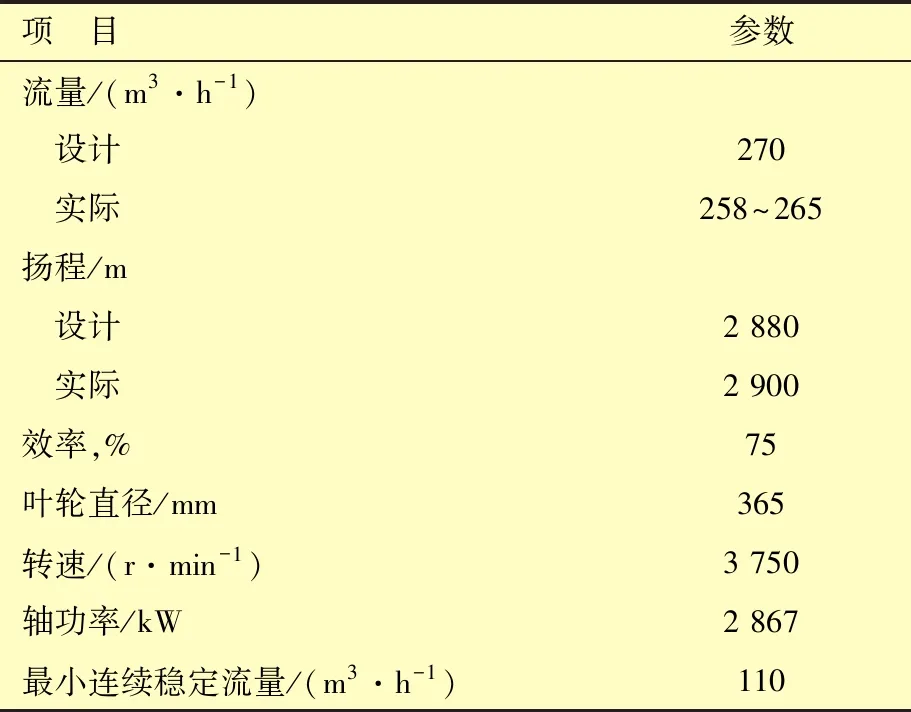

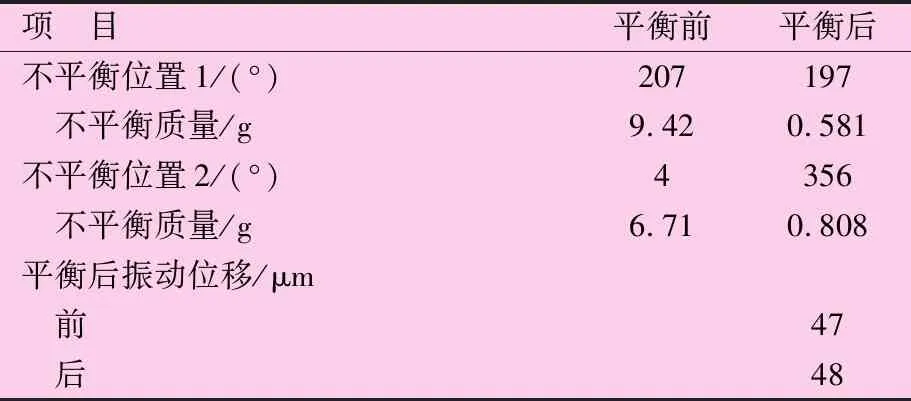

1 高压水泵运行参数和材质

某石化企业高压水泵作为延迟焦化装置除焦系统的核心设备,其设计及运行参数见表1,设备材质见表2。其主要作用是为水力除焦系统提供大流量、高压力的水流,驱动切焦器等设备进行水力除焦,为延迟焦化焦炭塔预热、生焦等后续工艺操作提供条件。

表1 高压水泵120设计及运行参数

表2 高压水泵120设备材质

2 高压水泵120A出现的问题

2011年4月13日至5月14日开工前负荷试运期,延迟焦化装置除焦高压水泵120A,后轴瓦(X,Y向)振幅均在56 μm以下;2011年5月15日至10月31日开工正式除焦前5个月,其后轴瓦振动在62~68 μm;从第6个月后轴承振动值上升到70 μm;到11月20日后,轴瓦振动上升至93 μm(Y向)。与轴瓦振动标准值72 μm相比严重超标。经过外部频谱检测,发现主要是一倍频过高,怀疑动平衡不好或内部有摩擦现象[3]。

3 高压水泵120A检修检查情况

2012年2月16至21日对泵120A进行了解体检修。

3.1 轴弯曲及晃动度检查

对轴弯曲及晃动度检查,数据都在标准之内。

3.2 口环间隙检查

对出入口口环间隙进行测量,入口口环间隙为0.50~0.63 mm;出口口环间隙为0.48~0.56 mm,平衡鼓与平衡套间隙为0.55 mm。同时发现平衡鼓与平衡套有摩擦现象。平衡鼓下部有明显的磨损痕迹,深度为0.2~0.8 mm,见图1。

图1 泵120A平衡鼓磨损照片

3.3 轴及大盖的同心度检查

检查发现,轴与前后轴瓦下部间隙偏小,前后轴瓦存在磨损痕迹。检修前,前轴抬起高度0.20 mm,后轴抬起高度为0.10 mm。检修后,前轴抬起高度0.25 mm,后轴抬起高度为0.23 mm。

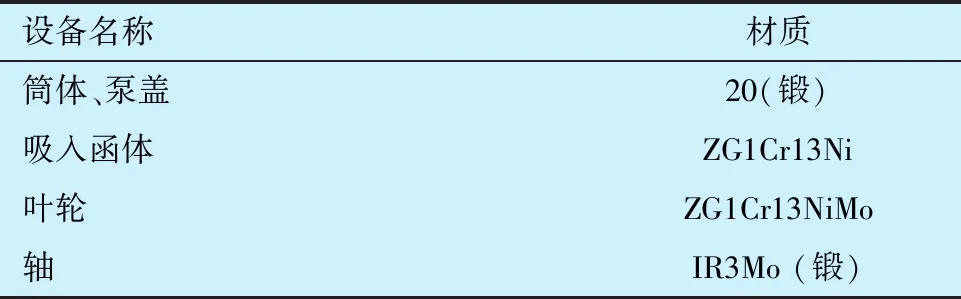

3.4 转子动平衡检查

检查发现动平衡存在问题,泵120A转子动平衡及试机记录数据见表3。

表3 转子动平衡及试机记录数据

注:不平衡质量5.0 g为合格。

4 后轴瓦振动超标原因分析

4.1 运行工况恶劣和频繁开启

除焦高压水泵流量大、扬程高,间歇运行[4],操作介质除焦水含焦粉颗粒,16~24 h至少启动一次。每次运行至少经历一次回流—预冲—钻孔—预冲—切焦—预冲—回流变化操作,操作压力、流量大范围变化,除焦过程运行参数见表4。高压泵频繁开停,周期性切换,导致转子频繁产生轴向窜动,并频繁升降。频繁的转子窜动及升降引发前后轴瓦、平衡鼓下部磨损[5]。

表4 高压水泵120A和B运行参数

4.2 无高点排空

由于泵出口管线无高点排空,每次开泵前只能通过泵体底部排空排出空气,泵内气体无法排净,导致转子、内壳体气蚀加剧(见图2),增加转子不平衡度及振动磨损。

图2 内壳体气蚀

4.3 壳体与轴承箱不同心

壳体与轴承箱不同心使平衡鼓与平衡套有摩擦,其主要原因是轴承箱定位销孔与螺栓孔局部重合,不能实现定位作用。轴承箱紧固螺栓扭矩不够,使轴承箱下坠,平衡鼓与平衡套有摩损现象。

4.4 轴与轴瓦间隙大

检修发现,高压水泵120A前后轴与轴瓦间隙超过标准值(见表5)。

表5 泵120A前后轴瓦与轴的间隙

4.5 叶轮缺陷

叶轮缺陷主要有:叶轮加工质量控制不好,存在偏心问题;输送的液体带有焦粉颗粒,流道受到冲刷腐蚀;叶轮的叶片数、出口角、包角、喉部隔舌与叶轮出口边的径向距离等存在问题。在使用中,叶轮口环与泵体口环之间、级间衬套与隔板衬套之间,由最初的碰摩,逐渐变成机械摩擦,导致磨损,这些将会加剧泵的振动[6]。

4.6 轴瓦油膜振荡

油膜振荡是轴颈涡动频率与自振频率相重合时的激烈共振现象,具有发生突然、振幅瞬高、振动猛烈、短时油膜破裂和易引发轴瓦与轴颈的干摩擦等特点[7]。

出厂安装轴承间隙不合适、轴瓦设计参数不当、轴承负载不均、轴瓦过渡磨损后间隙增大以及诸如气蚀、频繁开停等外界因素,均可激发油膜振荡,导致轴瓦振动超标。

5 后轴瓦振动超标问题的解决

找到问题根源后,通过更换泵120A前后轴瓦,调整壳体与轴承箱同心度,调整转子动平衡等措施确保动平衡合格;泵出口管线增加高点排空,开泵前排除泵内空气,以防止气蚀。

2012年2月车间组织钳、电、仪、厂家联合试车,按正常程序启动P120A在C101B内除焦,启动、预冲、钻孔、切焦、切换全过程检测各运行参数,参数显示后轴瓦(Y向)振动均在46~52 μm、温度在41~50 ℃,其他各运行参数正常,频谱检测及振动位移正常。

6 结 语

运行工况恶劣、频繁开启,设计缺陷、无高点排空、易造成转子气蚀,壳体与轴承箱不同心;轴与轴瓦间隙大和轴瓦油膜振荡等都是除焦高压水泵振动超标的主要原因。通过检修更换轴瓦、调整壳体与轴承箱同心度、调整转子动平衡等措施确保动平衡;增加泵出口管线增加高点排空、开泵前排除泵内空气从而解决了高压振动超标的问题,消除了安全隐患。