RBI风险评估及在线检验技术在石化企业的应用

(中海油东方石化有限责任公司,海南 东方 572600)

现代炼油工业生产逐渐向规模集中化、设备大型化、生产连续化的方向发展,生产过程发生事故的可能性增大,特别是承压类设备所具有的高温、高压等特点,使其具有很严重的破坏后果。近年来,随着炼油行业设备管理水平的提升以及经济效益驱动,装置停工大检修周期逐渐延长。从以前的“两年一修”到“三年一修”、“四年一修”,甚至到“五年一修”、“六年一修”。装置停工大检修周期和国家规定的承压类特种设备法定检验周期以及装置安全运行周期三者之间的矛盾日益突出。若要延长装置停工检修周期,部分承压类特种设备势必需要进行延期检验。RBI技术可以满足三者之间的协调关系,在确保设备风险可控、安全运行的前提下,实现了承压类特种设备合法合规延期检验的目标。

1 项目背景及基本情况

按国家质检总局颁布的TSG 21—2016《固定式压力容器安全技术监察规程》和TSG D0001—2009《压力管道安全技术监察规程—工业管道》规定,压力容器和压力管道的首次定期检验周期不超过3 a[1-2]。按此规定,某石化公司汽油加氢、乙苯和苯乙烯3套装置的压力容器和压力管道需在2018年6月安排进行首次定期检验。但装置停工大检修计划安排在2020年,所以在2018年无法按要求实施检验。

因为该地区以旅游产业为主导,近期主推自贸港经济建设,所以对安全环保方面监管非常严格。对于承压类特种设备的首次检验,地方质监部门明确不允许办理常规延期。装置长周期运行与特种设备法定检验之间存在很大矛盾。如何在确保设备运行安全和可靠性的基础上,合法合规地延长承压类特种设备的首次检验时间,成为该公司急需解决的问题。

为此,该公司提前1年就开始策划3套装置特种设备首次检验时间合法合规延期事宜。通过与国内多家具有RBI检验资质的特种设备研究院开展技术交流,就3套装置在不停工状态下进行特种设备整体延期检验的技术可行性进行讨论。最终该公司同国内某特种设备检测研究院联合制定出RBI风险评估及在线检验的方案。同时,该公司多次与地方质监部门沟通,协商RBI风险评估及在线检验的装置整体延期检验方案,并征得地方质监部门同意。

延期检验范围涉及汽油加氢、乙苯和苯乙烯3套装置,共有压力容器181台,压力管道1 473条(计62.924 km)。此外,还对该公司总计993台安全阀开展RBI评估工作。

2 RBI技术介绍

基于风险的检验(Risk-based Inspection,RBI)技术,其基本思路是采用系统论的原理和方法,对系统中固有的或潜在的危险及其程度进行定量分析和评估,找出薄弱环节,优化检验的效率和频率,在保证设备安全的前提下,减少运行检维修费用[3]。

RBI技术以追求设备安全性与经济性统一为理念。RBI技术经过实践证明是一种高效的风险分析方法。

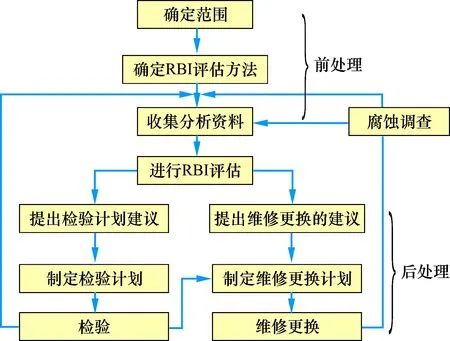

RBI能指出设备可能发生什么样的失效,发生失效的概率有多大,失效的后果有多严重。通过RBI评估,可以掌握各装置设备总体风险状况及各设备之间风险水平 (找出哪些设备的风险高,并找出风险高的影响因素)。找出具体设备的相对危险项(风险水平较高或失效可能性较高) ,分析原因并制定合理的降险或控制风险的措施。找出应优先或重点检验的设备项,确定可延长检验周期的设备,优化检验方案(时机、方法、项目、比例和部位等),提出安全管理的措施建议。RBI检验工作的基本流程见图1。

图1 RBI检验工作的基本流程

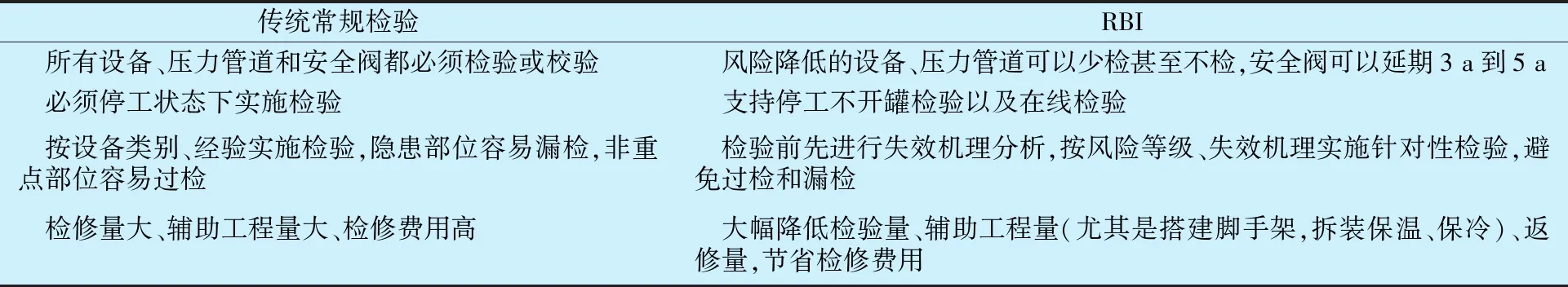

传统常规检验未将经济性、安全性以及可能存在的失效风险有机结合起来,检验的频率和程度与受检设备的风险不对称。RBI通过风险排序,可以识别检验重点对象,达到优化检验资源的目的。两种检验方式对比见表1。

表1 常规检验和RBI对比

3 项目实施情况

3.1 装置整体RBI评估实施情况

2018年3月,该公司召开RBI风险评估项目启动会。项目由国内某特种设备检测研究院、地方锅检所与该石化公司合作共同承担,对3套装置整体开展基于风险的评估。

项目团队人员包括管理层、检验人员、材料和腐蚀专家 、风险评估专家、工艺专家和设备管理人员。

3.1.1 资料收集分析

(1)设备技术资料,包括设备和压力管道台账、设备竣工图、压力管道单线图、质量证明书、压力管道表及压力管道材料等级表。(2)工艺技术资料,包括操作与维护手册、PFD/PID流程图、最新DCS系统数据、物料平衡表等。(3)检验资料。(4)维护资料,包括:维修、更换记录、 改造记录。(5)腐蚀调查,包括以往的腐蚀调查报告、现场技

术人员调查。收集原始资料需要注重 “准确性”。

3.1.2 失效机理分析和风险评估

失效机理分析也是风险识别的过程,利用腐蚀回路可系统地分析所有压力容器和压力管道的潜在失效模式。根据收集的资料和腐蚀调查报告,分析出装置主要存在两大失效机理:减薄机理和开裂机理。汽油加氢装置具体的失效机理有:冲刷、大气腐蚀、湿硫化氢应力腐蚀、高温硫化氢/氢气腐蚀、高温氢腐蚀、连多硫酸应力腐蚀开裂、氯化物应力腐蚀开裂、酸性水腐蚀、胺腐蚀和胺应力腐蚀开裂。乙苯和苯乙烯装置具体的失效机理有:冲刷、大气腐蚀、冷却水腐蚀、氯化物应力腐蚀开裂、汽蚀、高温水应力腐蚀开裂、σ相脆化、高温氢腐蚀和回火脆化。

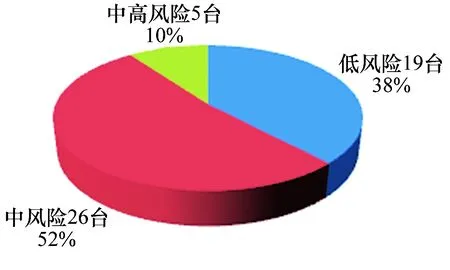

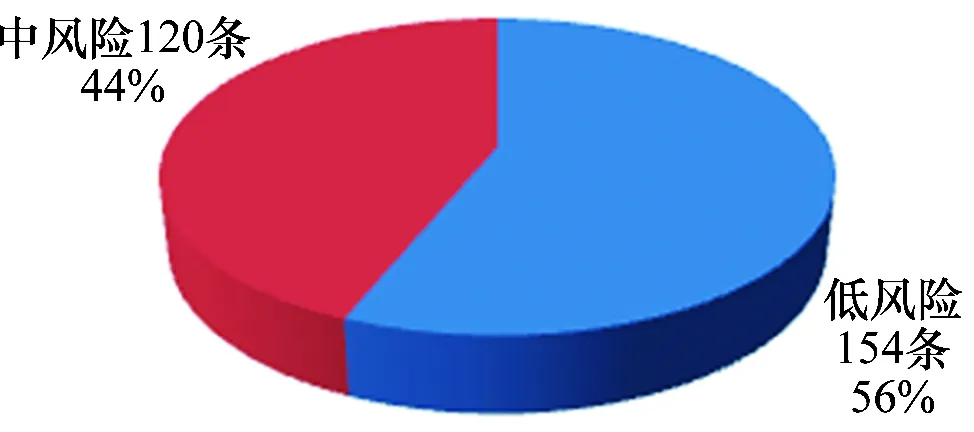

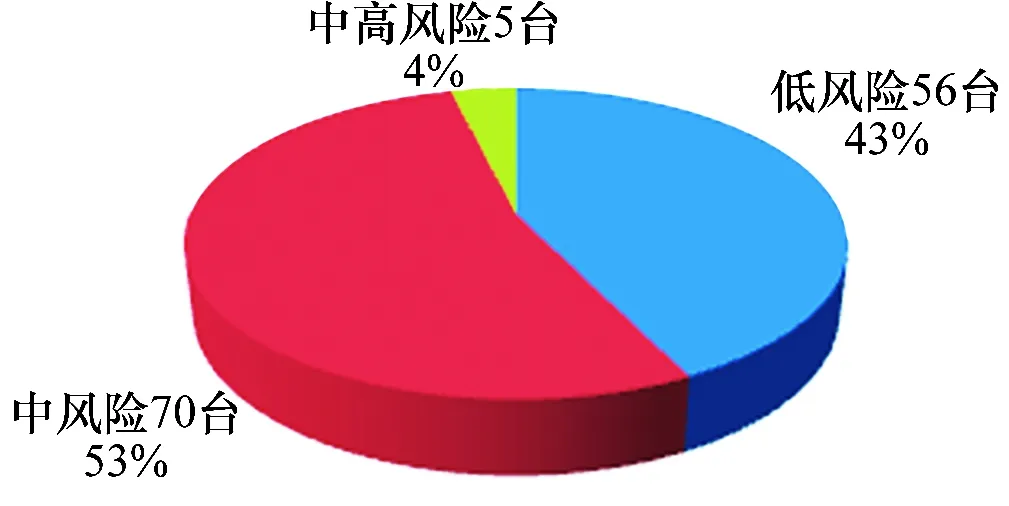

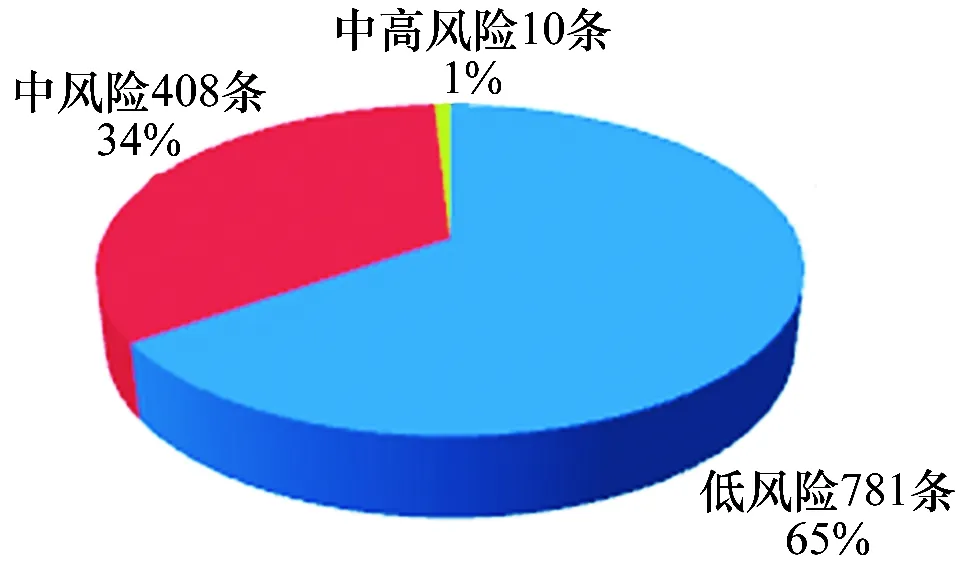

风险是失效可能性(发生的概率)与失效后果的乘积。风险等级按照大小分为低风险、中风险、中高风险。风险评估结果见图2至图5。

图2 汽油加氢装置压力容器评估结果

图3 汽油加氢装置压力管道评估结果

图4 乙苯、苯乙烯装置压力容器评估结果

图5 乙苯、苯乙烯装置压力管道评估结果

3.1.3 制定检验策略

(1)确定检验范围:根据风险等级确定必检和抽检设备;(2)确定检验方法:根据损伤机理和发生部位确定检验方法和检验部位;(3)确定检验比例:根据风险等级和失效可能性等级确定检验比例;(4)确定检验周期:根据风险水平调整检验周期,或根据RBI检验结果确定剩余寿命,根据剩余寿命确定检验周期[4]。

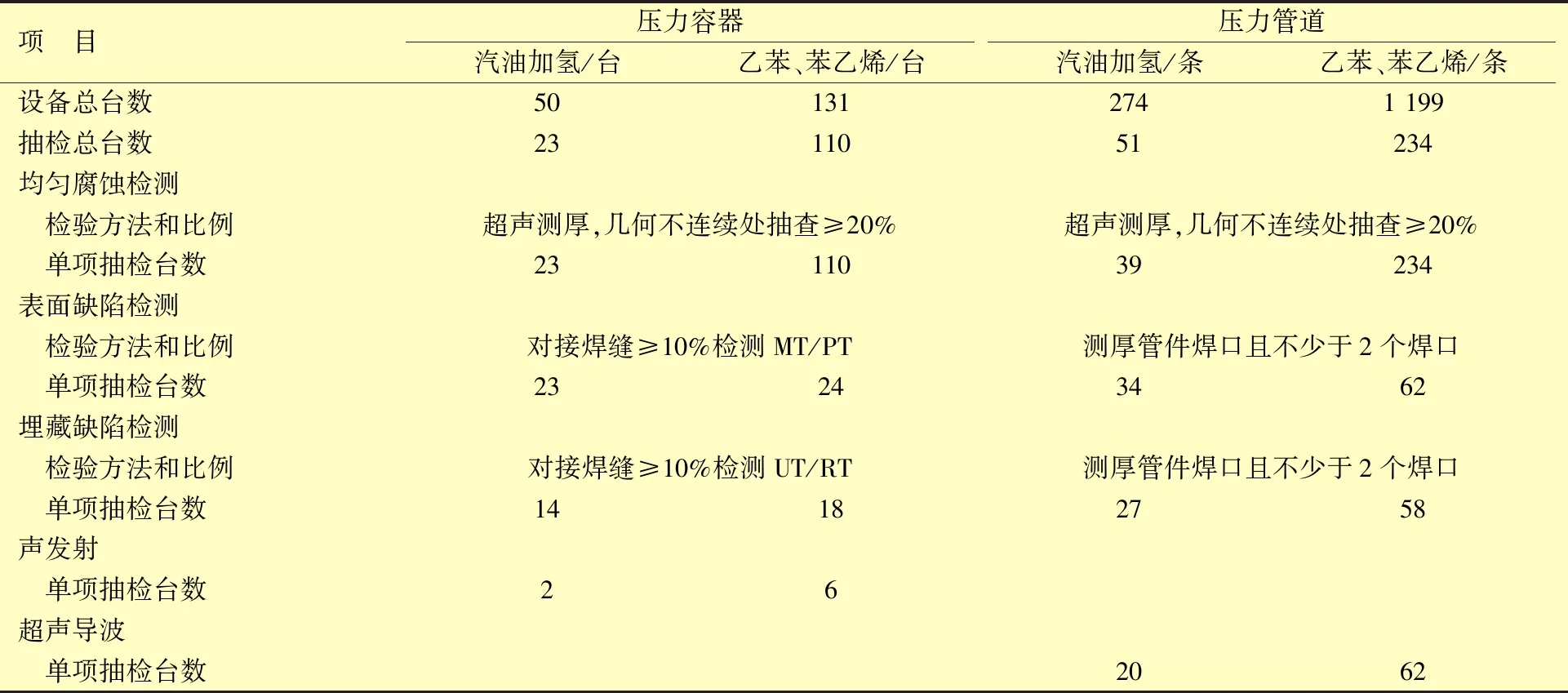

通过评估失效可能性、失效后果,失效可能性和后果组合的风险3个主要参数,能够准确地制定出检验策略。项目检验策略统计详见表2。

表2 检验策略统计

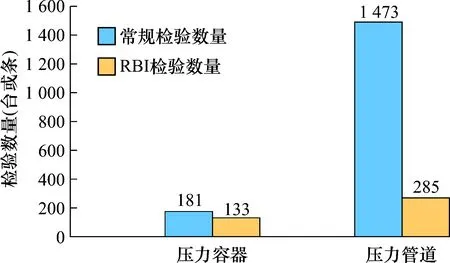

通过RBI评估,压力管道检验数量由1 473条减少到285条,工作量减少80%。压力容器检验数量由181台减少到133台,工作量减少27%(见图6)。总工作量最多减少75%。

3.1.4 在线检验

对于评估风险较高的设备和压力管道,需要通过检验的方法来降低设备风险等级,确保其风险位于可接受水平。因该公司近期没有停工检修计划,所以采用了在线检验的方式进行检验。

图6 常规检验和RBI工作量对比

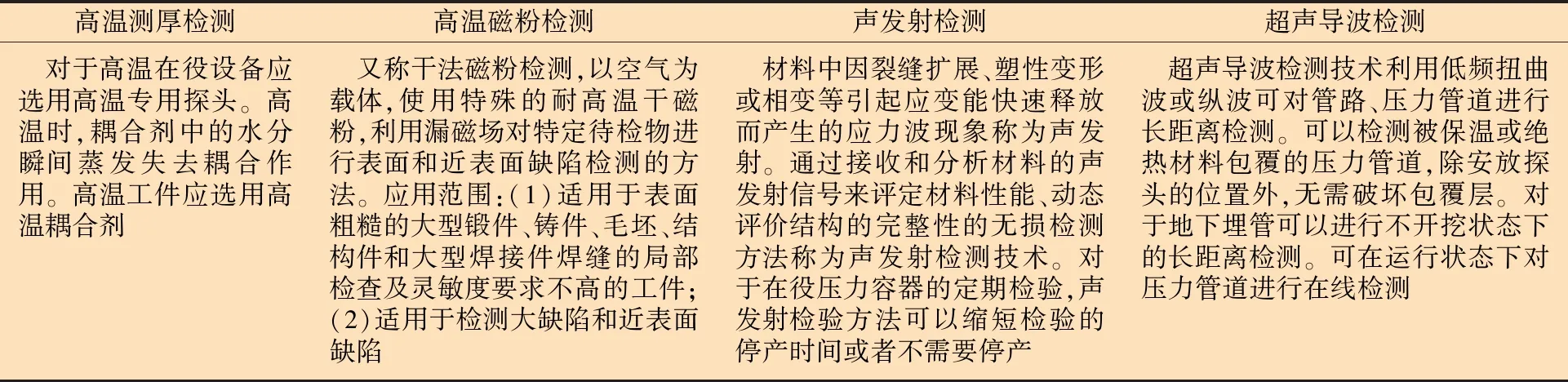

除了常规检测方法(射线、超声、磁粉和渗透)外,常用的在线检验方法还有:高温测厚、高温磁粉、声发射和超声导波等,其特点见表3。

通过RBI风险评估和在线检验,由结果可知3套装置的压力容器和压力管道总体风险可控,首次检验时间可延长至2020年装置停工大检修。

表3 常用的在线检验方法特点

3.2 安全阀RBI评估实施情况

传统的安全阀校验规程主要从保障安全的角度出发,安全阀校验周期一般为1 a[5],个别情况可延长到3 a到5 a。与传统的校验方法相比,RBI技术全面考虑了评价对象的经济性、安全性以及潜在的失效风险,根据不同的失效机理制定相应的校验策略。RBI风险分析对安全阀进行风险排序,确定高风险安全阀,通过定量评估3个主要参数(失效可能性、失效后果,失效可能性和后果组合的风险)可较为科学地确定出安全阀的校验周期。

全公司993台安全阀定量风险评估分析情况如下。

(1)常见的安全阀失效模式主要有:安全阀粘死不能开启、安全阀堵塞不能开启、安全阀超压开启、安全阀提前开启、安全阀启跳后弹簧断裂无法关闭以及安全阀泄漏。

(2)失效可能性的确定:以安全阀中弹簧的失效、安全阀的操作条件、履历和管理水平4个指标来评价安全阀的失效可能性。失效后果的确定:主要考虑操作介质的特性以及泄放量和泄放速率等参数,以与其相连的压力容器或压力管道周围的破坏影响面积为指标来确定后果。风险=失效可能性×失效后果。

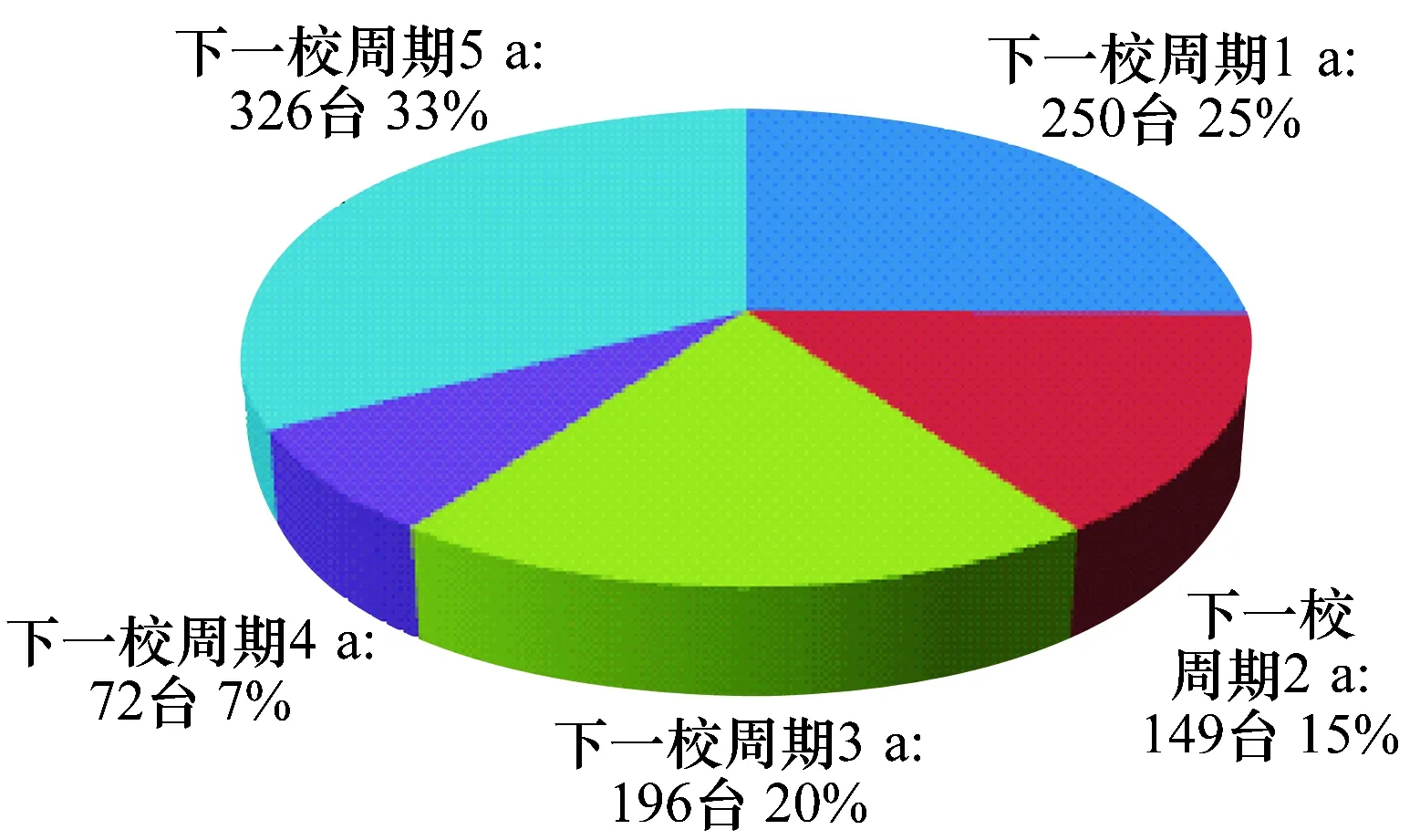

(3)结合风险评估结果和延期校验原则,安全阀的校验周期可延长至2 a到5 a。延期校验结果见图7。

通过RBI分析,根据在用安全阀潜在失效风险的大小给出科学合理的校验周期,由此建立基于风险的校验策略,同时满足该公司安全生产和经济性需要,并指导安全阀校验、降低风险,合理调配和使用检验资源。同时,提高安全阀管理水平,指导安全阀校验、维修及安全生产管理。

图7 安全阀RBI评估延期结果

4 项目效益

4.1 经济效益

4.1.1 节省大量检验相关的费用

检验相关费用包括检验费用和辅助工程费用。RBI检验费用与常规检验相比基本持平。辅助工程费用主要包括脚手架费用、油漆打磨费用、保温拆装费用以及保温损耗更新费用。辅助工程费用根据检验总工作量,可降低75%。检验费用约300万元,辅助费用按检验费的50%计算,节省的辅助费用为112.5万元。

4.1.2 节省大量设备检修费用

设备检修费用主要包括设备拆装检修费用和更换易损件材料费用。181台设备检修费用估算大约70万元。

4.1.3 节省大量开停工损失费用

开停工损失费用主要包括排放至火炬燃烧物料损失以及设备置换用蒸汽、氮气的费用。此项费用估算大约50万元。

4.1.4 装置不停产大幅增加经济效益

停工时间按照20 d计算(停工加吹扫7 d,开工4 d,检修加检验9 d)。苯乙烯产量按照每天360 t计算,苯乙烯利润按照4 000元/吨(2018年2季度)计算。柴油产量按照每天900 t计算,柴油利润按照200 元/吨(2018年2季度)计算。装置不停产增加经济效益为3 240万元。经济效益总计为3 472.5万元。

4.2 其他成效

(1)实现了3套装置首次检验时间延期至2020年的目标。

(2)装置实现不停工检验,将大幅增加经济效益。

(3)大幅降低检验量、辅助工程量。特种设备检验工作量最多可减少75%。

(4)可降低检维修过程出现诸多安全事故的风险成本。

(5)利用RBI分析结果,指导制订大修期间的设备检查策略,使计划准确性、可执行性得到提高。

(6)逐步建立装置及承压设备失效机理数据库,为今后全面推进RBI打下坚实的技术基础。

(7)通过RBI风险评估,可推动设备管理向风险管理和完整性管理方向发展。

5 结 语

该石化公司通过实施基于风险的检验(RBI),将汽油加氢、乙苯和苯乙烯3套装置的承压类特种设备首次检验时间从2018年6月整体延期至2020年停工大修期间,解决了装置停车检修周期与特种设备检验周期冲突的问题,为该公司其余生产装置提供了借鉴经验。

本次RBI项目的实施,能够提高设备管理水平,促进设备安全管理向着风险管理、完整性管理的方向发展。RBI技术是理论和经验的结合,经过实践证明是一种高效的风险分析方法。RBI技术能够系统的管理设备失效风险,减少维修检验成本,实现设备运行的可靠性、安全性与经济性的统一。RBI技术能够为企业提供正确评价并有效控制设备风险的决策依据,从而延长装置运行周期,降低经营成本,提升企业效益。