RBI技术在三元乙丙橡胶装置上的应用*

宋耀民1,李海涛1,项 忠,周洪忠

(1.中国特种设备检测研究院,北京 100029;2.上海中石化三井弹性体有限公司,上海 201507)

基于风险的检验(RBI)是以设备单元的失效破坏可能性和失效后果为分析对象,通过对装置中设备固有的或潜在的失效模式导致的后果进行分析,确定设备的风险水平,并施以针对性的风险评估和管理的技术[1]。

目前,RBI技术已在国内一些化工装置上进行了运用[2-4],取得了较好的效果。上海某石化公司为了实现生产装置长周期安全稳定运行,降低生产成本,增加经济效益,提高企业竞争力,委托中国特检院于2017年6月对其所属的三元乙丙橡胶装置的97台压力容器和61条压力管道实施了RBI技术。

1 装置基本概况

该装置位于上海化学工业区,于2014年8月1日建成投产,是工艺最先进,同时也是全球规模最大的三元乙丙橡胶(EPT)生产装置,年产量750 kt。装置基本工艺流程包括化学品制备、聚合作用、相态分离、干燥和造粒、成品包装、单体回收、己烷处理、二烯烃回收及公用工程等几个工段。三元乙丙橡胶是全球范围内仅次于丁苯橡胶和顺丁橡胶而具有第三大市场规模的通用合成橡胶品种,具有优越的耐气候性、耐臭氧性、耐热、耐寒、耐电压特性及耐化学性,广泛用于汽车零部件、电线电缆护套、防水保温材料及家电部件等。

2 评估过程及装置损伤机理分析

2.1 风险评估过程

(1)对RBI评估范围内容器和管道的原始资料进行审查、整理及录入,建立数据库。所需的原始资料包括设备的设计资料、工艺资料、检验资料及维护资料等。

(2)97台容器和61条管道分别划分了132个和864个评估单元,共996个。另外,根据对装置情况及腐蚀情况的了解,结合专家数据库的实际情况,经综合分析,划分了12条腐蚀回路和32条物流回路。

(3)该项目采用的是中国特检院自主开发的石化设备风险评估软件,用软件中对应的材料替代装置中容器和管道的材料进行评估,见表1。

(4)由于一些基础资料不够齐全,关键条件的设定,可以根据实际情况提出合理假设,主要如下:以中国特检院提供的专家腐蚀速率数据库为基础进行风险评估,所有涂层、保温层状况均设定为一般,采用潮湿性气候的腐蚀环境来计算外部腐蚀速率。

表1 原材料与软件替代材料对照

2.2 装置损伤机理分析

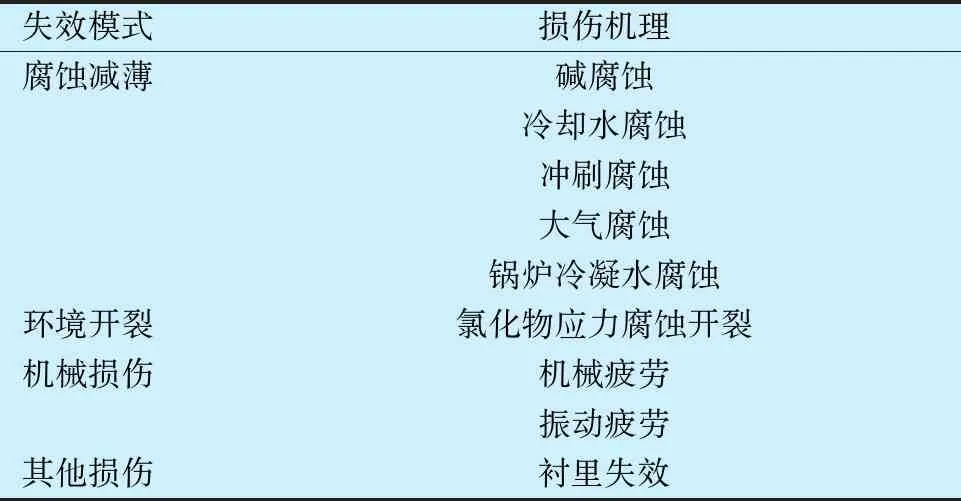

根据装置容器、管道的操作工况、材质的腐蚀敏感性,综合分析存在以下损伤模式:腐蚀减薄、环境开裂、机械损伤和其他损伤。各损伤模式下对应的损伤机理见表2。

表2 潜在损伤机理

3 RBI风险评估结果

3.1 风险分析结果

根据上海某石化公司的停车检修计划,该项目以2017年6月30日作为评估时间点,安全风险评估结果见图1。由图1可见,评估单元中没有高风险评估单元;中高风险评估单元管道有10个,容器有8个,分别占整个评估单元的比例为1.0%和0.8%;中风险评估单元管道有230个,容器有49个,分别占整个评估单元的比例为23.09%和4.92%;低风险评估单元管道有624个,容器有75个,分别占整个评估单元的比例为62.65%和7.53%。失效可能性为4的有15个评估单元,其余评估单元的失效可能性都小于等于3。

3.2 风险分布

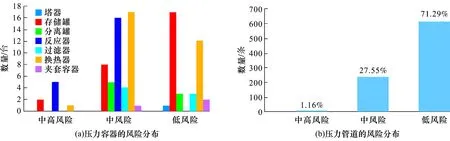

压力容器和压力管道的风险分布见图2。从容器的风险分布可以看出,中高风险主要集中在反应器,中风险主要集中在换热器,低风险主要集中在存储罐;从管道的风险分布可以看出,71.29%的管道为低风险。建议对中高风险的容器、管道进行在线降险处理。

3.3 风险排序

表3列出了风险居前的压力容器和压力管道单元,这些设备在年度检查、日常维护和监控过程中应给予重点关注。

3.4 高风险设备原因分析

压力容器高风险的主要原因是己烷失效。己烷遇明火、高热极易燃烧,与空气可形成爆炸性混合物,而且有毒,一旦泄漏会使人中毒,甚至致人昏迷或死亡。压力管道失效可能性导致的高风险单元居多,主要原因是这些管道材质为奥氏体不锈钢,容易发生奥氏体不锈钢的保温层下应力腐蚀开裂。

图1 安全风险矩阵

图2 压力容器和压力管道的风险分布

设备编号设备名称可能性等级损失度等级风险等级D-201反应釜3D中高风险D-705A加氢罐1E中高风险D-705B加氢罐1E中高风险D-811A二烯烃精制罐1E中高风险D-811B二烯烃精制罐1E中高风险D-821A二烯烃精制罐1E中高风险D-821B二烯烃精制罐1E中高风险E-321循环己烷冷却器1E中高风险20701D-201进出口管线4C中高风险20702D-201进出口管线4C中高风险20704D-201进出口管线4C中高风险30201P-301出口管线3D中高风险30202P-301出口管线3D中高风险30301D-301己烷管线1E中高风险

4 降险措施

根据中国特检院RBI技术应用的经验以及上海某石化公司的风险可接受准则,建议在该次计划停机检验时间点之前,对中高风险的容器和管道进行在线降险处理。降险措施如下

4.1 在线检测

对于风险水平不可接受的设备,实施在线检验是降低其风险水平的有效手段。对于失效可能性大的设备,采用宏观检查和测厚抽查的方法进行在线检验,必要时增加焊缝无损检测。

4.2 腐蚀监测

通过腐蚀流监测可以预测设备的腐蚀情况以及腐蚀变化趋势,对装置物料中腐蚀流进行监控及分析,及时掌握腐蚀流分布情况,可以降低设备的运行风险。

4.3 提高检验有效性

针对高风险设备的失效模式,采用提高检验有效性的方法进行降险处理。比如,一般的检测技术无法满足检测条件时,可采用脉冲涡流测厚、超声波导波检测、高温电磁超声检测及在线声发射等技术方法来降低设备的风险水平。

5 检验原则

5.1 RBI检验原则

RBI评估的最终目的是指导和优化检验,制定的检验计划和检验方案必须有效可行,不同的失效模式会导致设备发生不同形式的破坏。RBI检验策略的制定,主要依据风险评估结果及相关标准[5-6]。然后确定设备的检验方式、检验比例及检验方法。

5.2 压力容器的检验原则

压力容器的宏观检查主要包括外观、结构及几何尺寸等,超声测厚应当选代表性的位置。如果可以进入设备内部,优先选择内部检验,以容器的顶部、底部、进料及接管等部位为重点。对于失效模式为均匀或局部腐蚀减薄的容器,检验方法以宏观检查与超声测厚为主;失效模式为应力腐蚀开裂的容器,应进行超声波探伤或声发射检测。失效可能性大于3的压力容器,检验比例按文献[7]中列出的“高度有效”或“中高度有效”选择;失效可能性小于或等于3的压力容器,按“中高度有效”或“中度有效”选择。

5.3 压力管道的检验原则

压力管道的宏观检查主要包括绝热层、防腐层、泄漏、阀门及法兰等;壁厚测定选择弯头、三通和直径突变处。有绝热层的管道,优先按照比例拆除绝热层进行检验。失效模式为均匀或局部腐蚀减薄或外部腐蚀的,检验方法以宏观检查与超声测厚为主;失效模式为应力腐蚀开裂的,焊缝部位应安排一定比例的射线探伤检查或超声波探伤检测。失效可能性大于3的压力管道,检验比例按文献[7]中列出的“高度有效”或“中高度有效”选择;失效可能性小于或等于3的压力管道,按“中高度有效”或“中度有效”选择。

6 结 语

(1)该次评估对象为三元乙丙橡胶装置的97台压力容器和61条压力管道,所涉及的失效机理主要有碱腐蚀、冷却水腐蚀、冲刷腐蚀、大气腐蚀、锅炉冷凝水腐蚀、氯化物应力腐蚀开裂、机械疲劳、振动疲劳及衬里失效。

(2)该次评估结果中未发现高风险评估单元,中高风险评估单元共有18个,中风险评估单元共有279个,低风险评估单元共有699个。建议对中高风险的设备管道进行在线降险处理。

(3)该项目给出了每台设备的失效后果和失效可能性,列出了风险较高的压力容器、压力管道单元,分析了设备高风险的原因,提出了降险措施,制定了压力容器和压力管道的检验原则,为后续的定期检验提供参考。

(4)建议上海某石化公司三井按《特种设备使用管理规则》[8]等相关法规要求做好年度检查及日常巡检,并制订好对突发事故的应急预案与抢险措施,降低设备的风险。