化镀金白阻焊板变色问题研究

肖建文 李海伟 石肇佟

(广合科技(广州)有限公司,广东 广州 510730)

0 前言

随着近年来客户端对PCB成品外观品质要求越来越高,越来越多客户对白色阻焊感光油墨板沉金板贴装过高温无铅回流焊后,不允许白色阻焊油墨出现变色现象。据了解目前多数PCB厂都遇到白色阻焊感光油沉金板经高温回流焊后变色问题无法彻底解决,对于此类白油沉金板的客户订单也是望而兴叹。本文通过对白色阻焊化学镀金板回流后的变色问题原因进行层别分析及探讨,已达到客户端白阻焊沉金板贴装后白阻焊不变色要求。

1 异常的出现

2018年我司生产某客户玩具板为白阻焊化金板,在客户端第一面贴件过回流焊后白阻焊板出现明显的颜色差异,主要表现为白阻焊变紫红色.

1.1 异常信息

双面板板厚:1.5875 mm;表面处理:化学镀金;阻焊油颜色:白色;阻焊油型号:阻焊A(客户指定);字符颜色:紫色;客户端回流焊;条件最高温度:265 ℃;板面锋温与时间:245 ℃,20~30 s。

1.2 原因分析

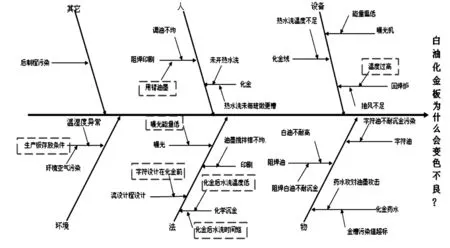

原因分析如图1。

1.3 原因定位

从图2排查结果可知白阻焊板回流焊后变色(呈紫红色),只有化金表面处理的板子才会出现此问题,影响因素化金后水洗效果及字符、阻焊曝光能量。原理:残留白油表面的金槽药水(含有金离子),经回流焊高温后,金离子氧化还原生产胶体金(胶体金呈红色或紫红色),从而使白阻焊变色。其解决方法主要是通过优化流程,提升油墨光固程度减少药水残留,以及提升化金后水洗效果,尽可能将残留在白阻焊表面的药水清洗干净。

图1 白阻焊化金板变色原因分析鱼骨图 (标注原因为可能原因)

图2 影响因素排查表

2 实验过程及结果

2.1 实验层别化金后水洗温度及时间的影响

每组实验10块板,均为未印字符板(见表1)。

表1 化金水洗温度时间实验验证结果

过回流焊后,白色阻焊层变色程度0为不变色,1为稍微变色,2为中度变色,3为严重变色。

从以上实验结果可以看出随着化金后水洗温度的提高及水洗时间的延长,水洗效果越佳。当化金后水洗温度在C,水洗时间B以上(包含B),不会出现白阻焊严重发红变色不良。由于考虑到水温提升D及时间拉长到C,不能与化金线连线需单独设置热水洗,因此我司从字符及曝光能量的改善着手解决轻微变色问题。

2.2 层别字符流程影响

我司生产字符流程设在化学镀金前,验证板为实际生产板,流程如下详见表3。

文字字符对白阻焊严重变色发红有贡献影响,主要体现在经化金后紫色字符油的污染,将字符流程移动到化金后可以杜绝此影响。

改善后流程:

2.3 层别阻焊曝光能量对沉金白阻焊板过炉变色影响

验证板为未印文字板,每组实验为20块板(见表3)。

从以上实验结果来看阻焊曝光能量的越高,对于同样的化金后处理条件,清洗效果越好,当能量做到9格满时验证板回流焊后无油墨发红。由于此板有小pad设计,能量达到9格满时,pad有缩小问题出现,使用显影后加过UV的方式可以同样可以克服能量不足的影响。

2.4 实验结果总结

通过对化金后水洗条件,字符流程影响及阻焊曝光能量的影响,可得出优化后生产条件:

(1)曝光能量需做到9格满(能量不足可通过显影后加过UV);

(2)字符需移动化学镀金后;

(3)化学镀金后水洗温度达到C及水洗时间至少B。

2.5 量产效果确认:

按实验后得出优化后生产条件,实验相关内容如下:

(1)油墨型号:阻焊油墨A;

(2)曝光能量:7格满8格残;

(3)显影后:过UV;

(4)字符:化金后做字符;

(5)化金后水洗条件:温度C*时间B;

(6)生产板:我公司生产某客户白阻焊板(共5个料号,数量:2230块);

(7)回流焊条件:铣板后过回流焊一次,最高温度265 ℃。

表2 字符实验验证结果

表3 曝光能量实验验证结果

(8)确认结果:共5个料号,数量2230块,过回流焊后无白阻焊发红。

3 结论

化金板经化金后阻焊层及字符表面会残留金槽药水,普通水温水洗无法完全洗干净,同时曝光能量偏低及字符设计在沉金工序前,残留在表面的化金药水更难完全清洗干净。在过回流焊高温后,化金药水中的金离子会被氧化生产“胶体金离子”呈现红色或紫红色,从而造成白色感光阻焊层变色。通过使实验及生产实践证明,能量提高到9格满或显影后加过UV,字符流程移到化金后,化金后水洗温度至少提高到C,时间至少提高B,可以改善白色感光阻焊层化金高温回流焊后变红色问题。