串联双微环谐振腔系统的相干特性研究

申恒瑞,曹凤才,岳凤英,李 玲

(中北大学电气与控制工程学院,山西太原 030051)

0 引言

随着微纳加工和微系统集成技术的不断进步,硅基光电子器件凭借其成本低[1-2]、工艺兼容性好[3-4]、微纳光学特性良好[5]等优势,成为了国内外研究的热点。其中,基于SOI环形谐振腔结构因为相互干扰度较低、系统稳定、品质因数高等特点,成为了硅基光电子器件中重要的基础原件,在众多领域都具有广泛的应用[6-8]。

近年来,随着微纳传感器研究的不断深入,理论及实验研究都发现,在微环谐振腔传感器中发生类似于原子系统中的相干效应[9],即为耦合诱导透明效应(CRIT)[10]。目前,虽然关于CRIT效应的研究较多,但是大部分还是处于理论研究以及基本实现的阶段。本文设计并加工了一种串联双环谐振腔结构,分析了环形谐振器的半径对实现CRIT效应的影响,同时为优化波导结构表面光滑度进行了研究,这些为制备生物传感器、全光开关、光学滤波器等均有非常重要的意义[11-13]。

1 理论分析

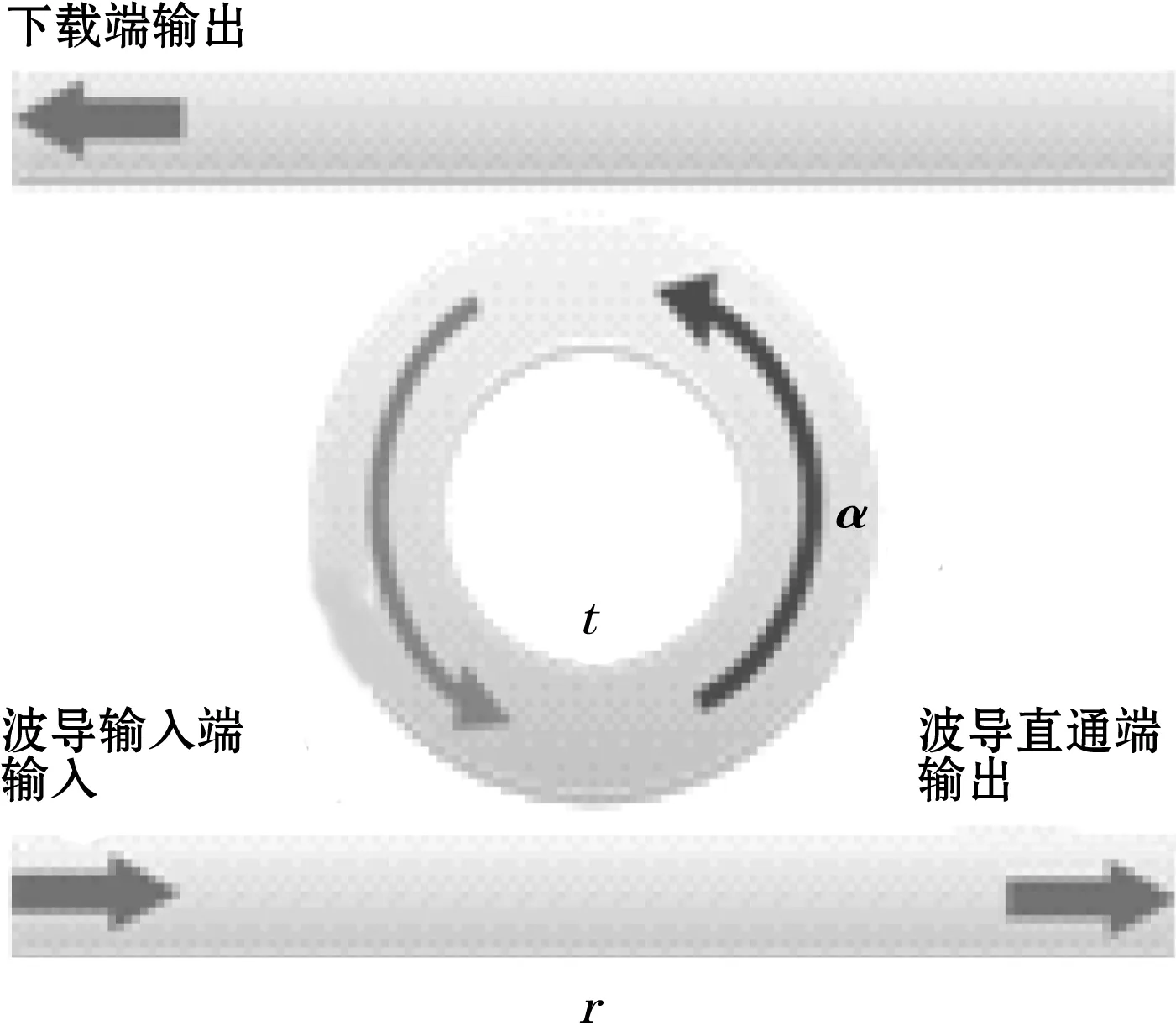

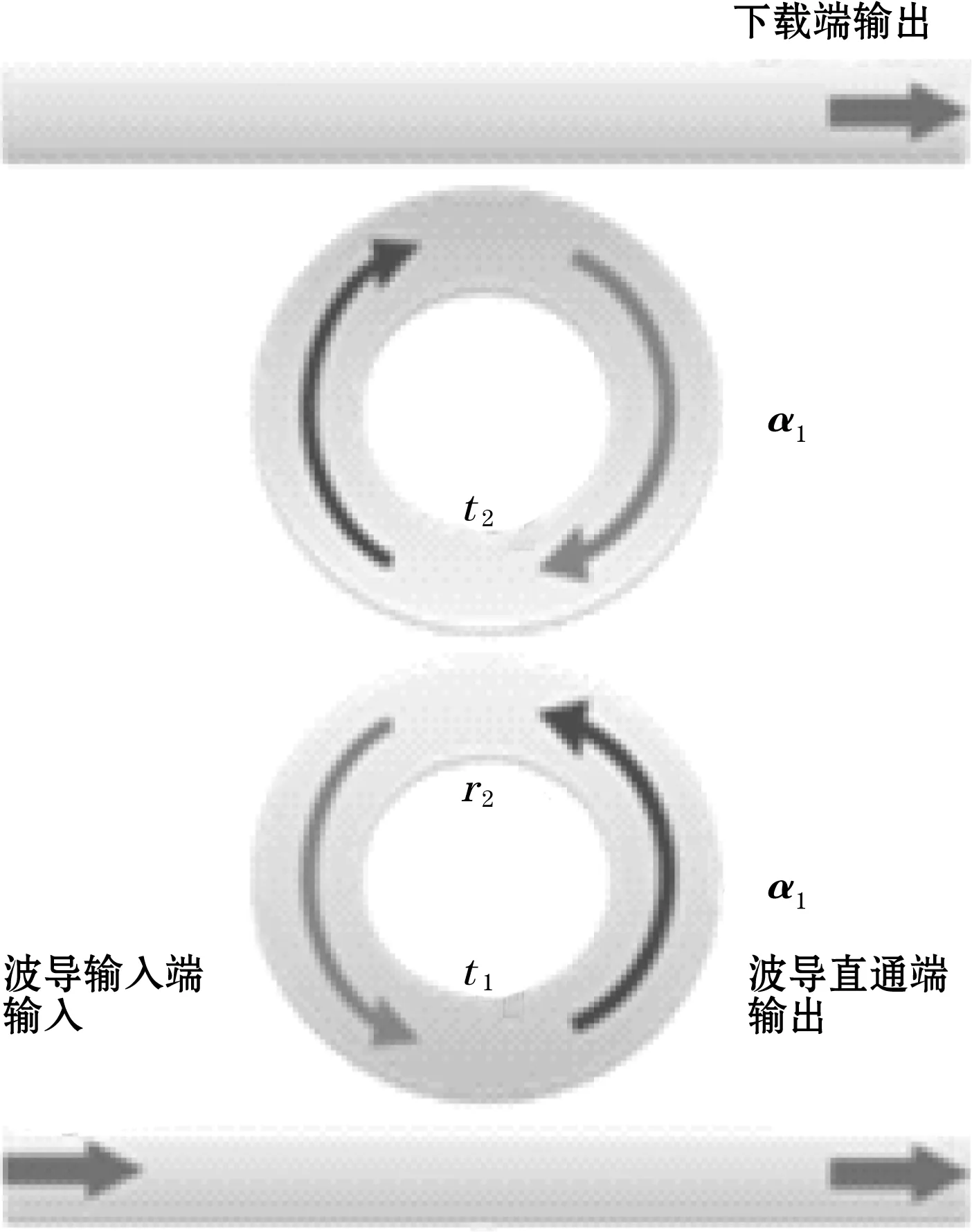

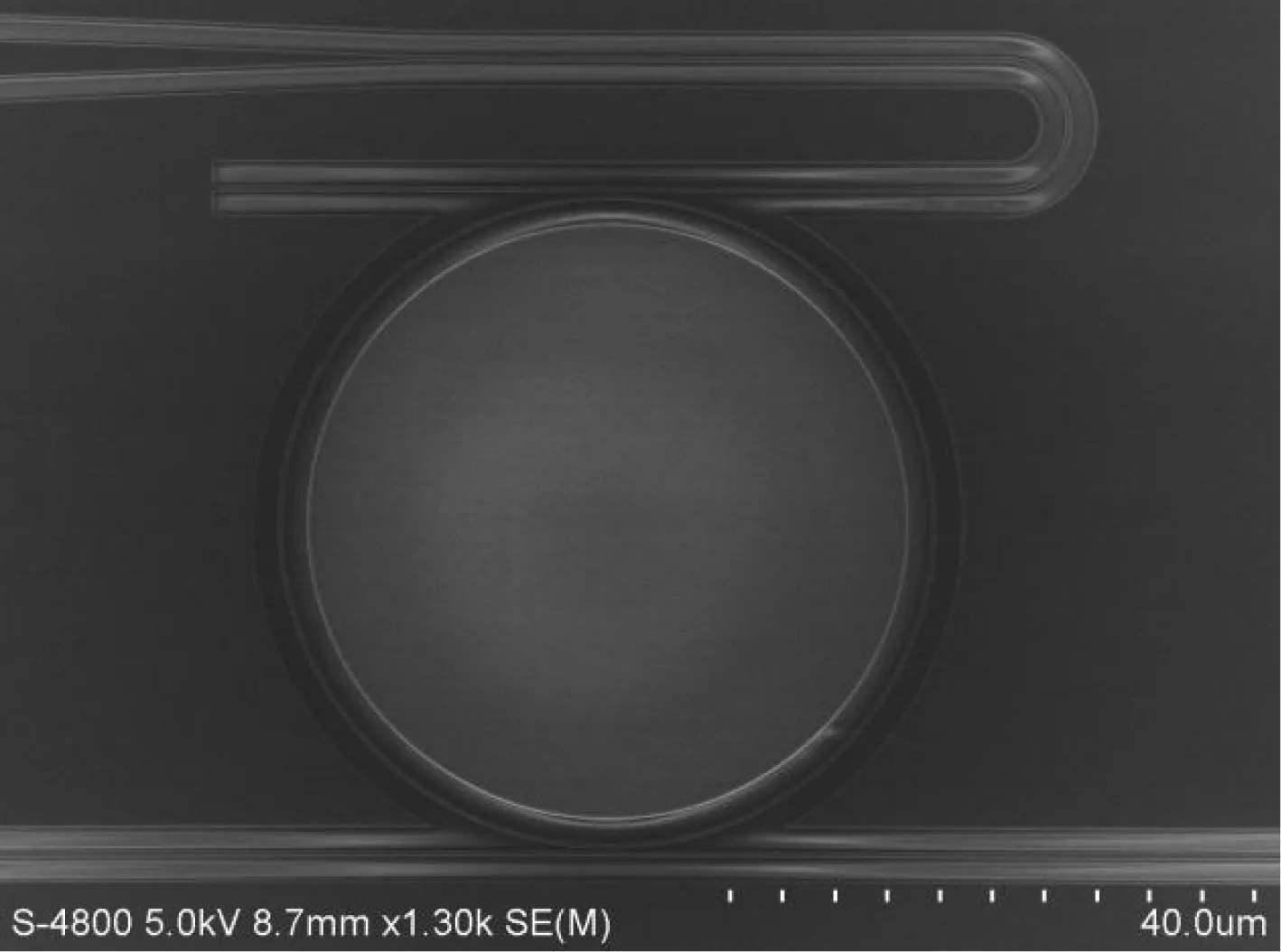

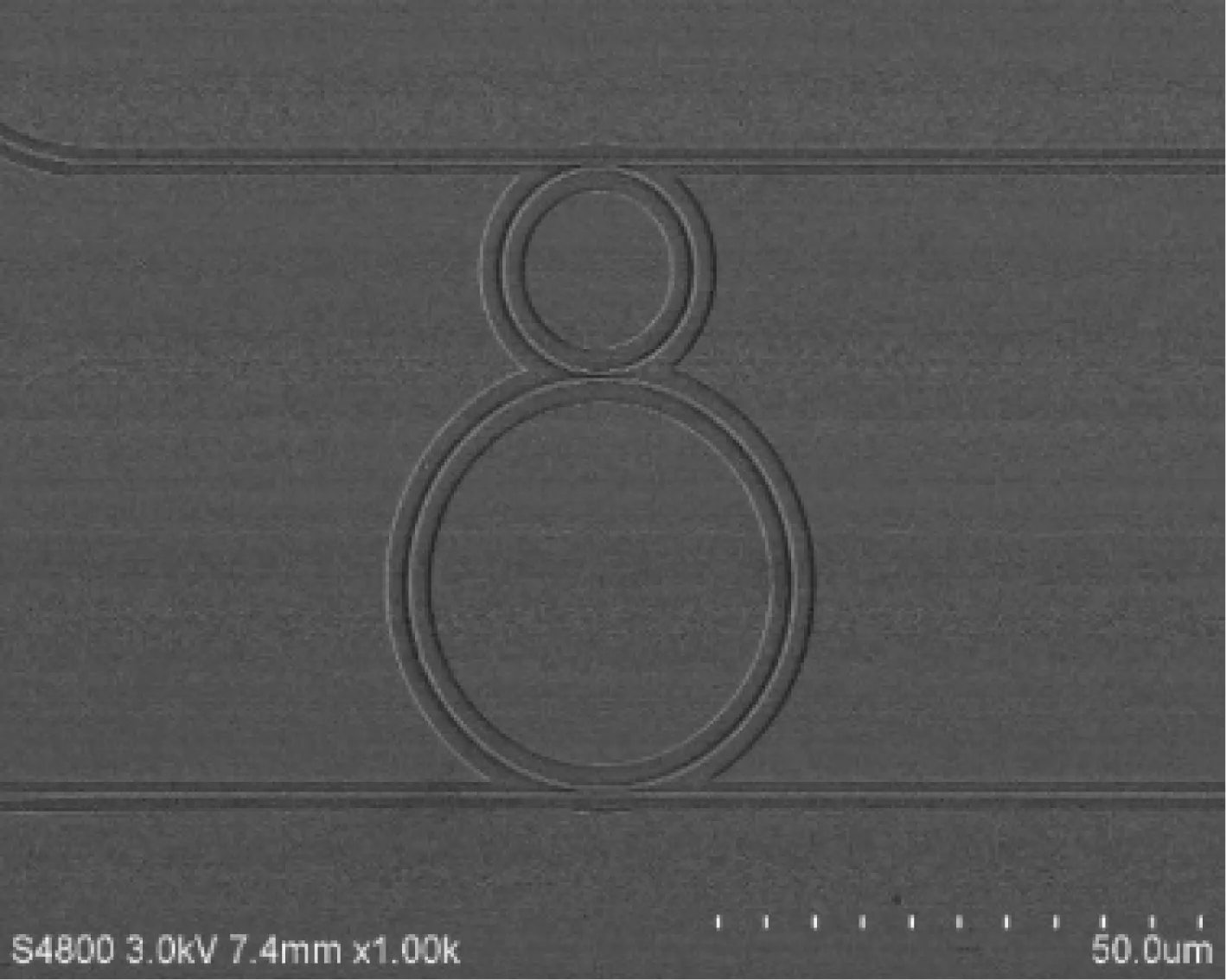

图1为单环谐振腔结构与串联双微环谐振腔结构,在串联双微环结构中,光波由下直波导输入端输入(Input),经环形耦合器1,一部分能量的光进入环形波导,经过环形耦合器2,将一部分能量的光由下载端输出(Drop),而环内剩余另一部分能量的光又经过耦合器1由下直波导直通端输出(Through)。本文利用耦合传输理论,将微环谐振腔系统与产生电磁诱导透明的原子能系统进行比较,分析串联双环谐振系统中的谐振腔耦合诱导透明现象。

(a)单环谐振腔结构示意图

(b)串联环谐振腔结构示意图图1 单环谐振腔与串联双环谐振腔结构图

根据耦合模式理论[14],单环耦合双波导环形谐振腔Drop端和Through端透射振幅比分别为:

(1)

(2)

式中:α为损耗系数;δ为归一化频率;r为反射耦合系数;t为传输耦合系数。

r与t之间的关系满足r2+t2=1。Drop端和Trough端的透射振幅比的有效相位分别为:θD=-arg(d),θT=-arg(τ)。Drop端和Trough端的透射功率比可分别表示为:D=|d|2,T=|τ|2。

对于串联双微环结构,其实是在单环的基础上增加了一个微环,设新加入的微环对系统影响为τ21:

(3)

由此得串联双环透射功率的表达式[15]:

(4)

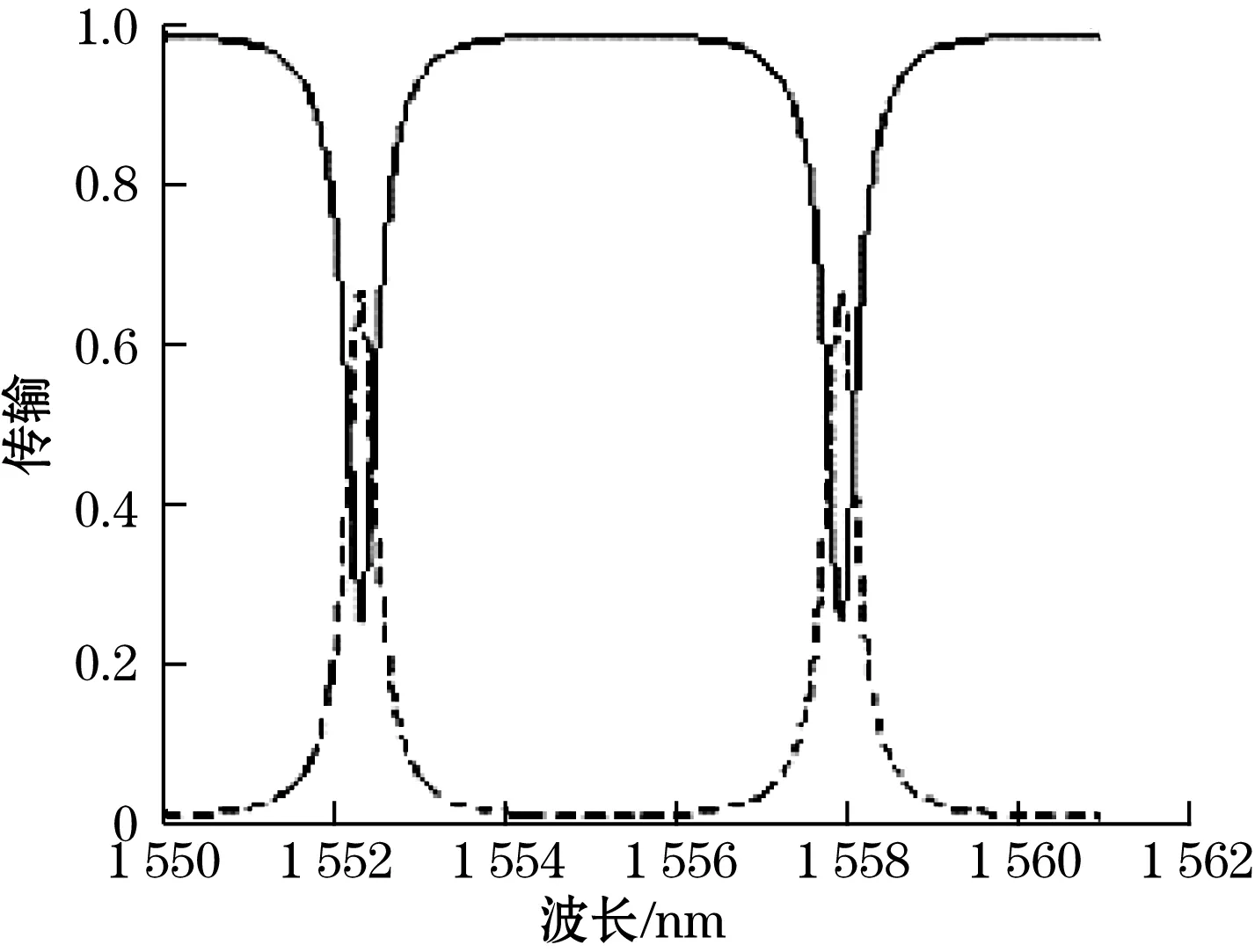

图2为微环半径均为20 μm时单环与串联双环透射谱线。在单环系统中由于谐振,透射率降低,在谐振点处透射率最低,即吸收最大。而在串联双环结构中,在谐振点处发生了透射率的谱线分裂,在单环透射率最低点的位置出现了透射率的突变,使得在谐振波长的两边出现透射率最低波谷的现象,该现象即为CRIT效应。

(a)单环谐振腔透射光谱

(b)串联双环谐振腔透射光谱图2 单环和串联双环谐振腔透射光谱

2 设计与制备

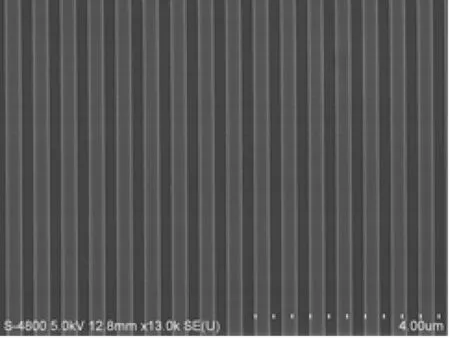

由于绝缘体上硅(Silicon-On-Insulator,SOI)在垂直方向上的光局域能力很强,稳定性好,导光性能好,便于集成,因此本次波导加工工艺材料选择顶层硅为220 nm,掩膜层厚度为3 μm的SOI基片进行加工制备。制备主要分为两个阶段,第一阶段主要通过SOI基片预处理、涂覆聚甲基丙烯酸甲酯(polymethyl Methacrylate,PMMA)光刻胶、电子束光刻、显影、定影、深硅刻蚀(inductively coupled plasma,ICP)、波导芯区湿法去胶等工艺获得串联双环谐振腔基本结构。图3分别为扫描电镜下单环、双环光波导谐振腔的结构图,双环光波导结构由直径大小分别为10 μm、20 μm的谐振腔和一对与之平行耦合的波导构成。波导和环腔的宽度分别为500 nm和600 nm,直波导和环腔之间的距离为129 nm。

图3 波导结构及光栅结构SEM图

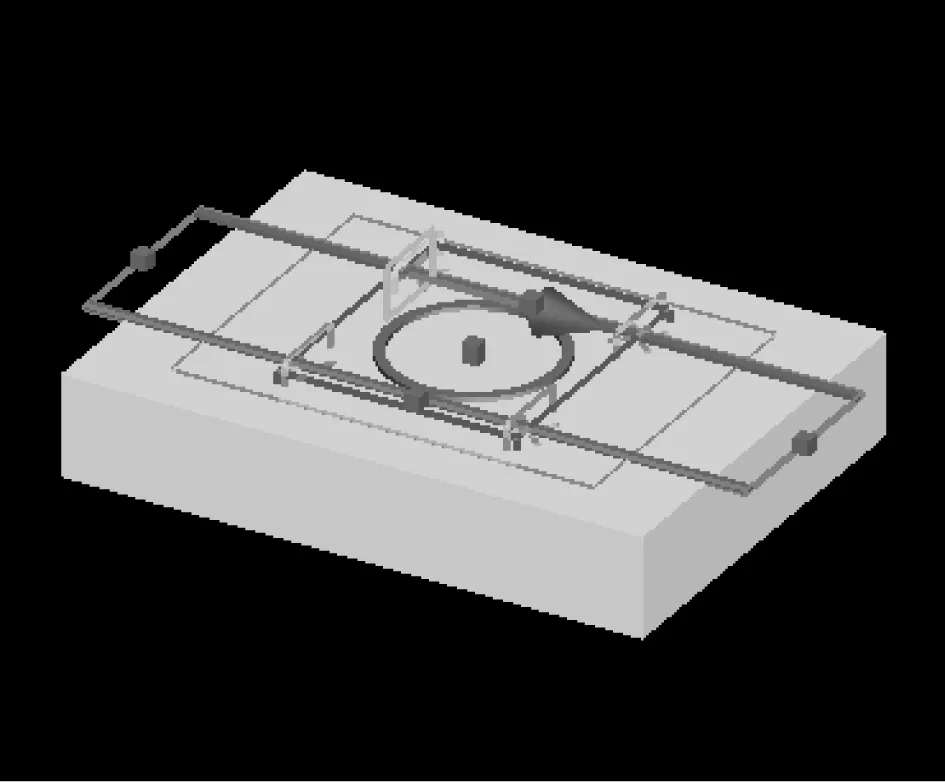

第二阶段为表面结构优化处理,主要步骤为300~900 ℃热氧化退火缓冲刻蚀液(buffered oxide etch,BOE)湿法腐蚀以及1 000 ℃高温N2退火等,以降低波导结构表面粗糙度。为研究表面粗糙度对于Q值的影响,利用仿真软件,基于时域差分法对光波导表面粗糙度与Q值之间关系进行仿真分析,仿真模型如图4所示。

(a)整体结构图

(b)侧壁形貌图

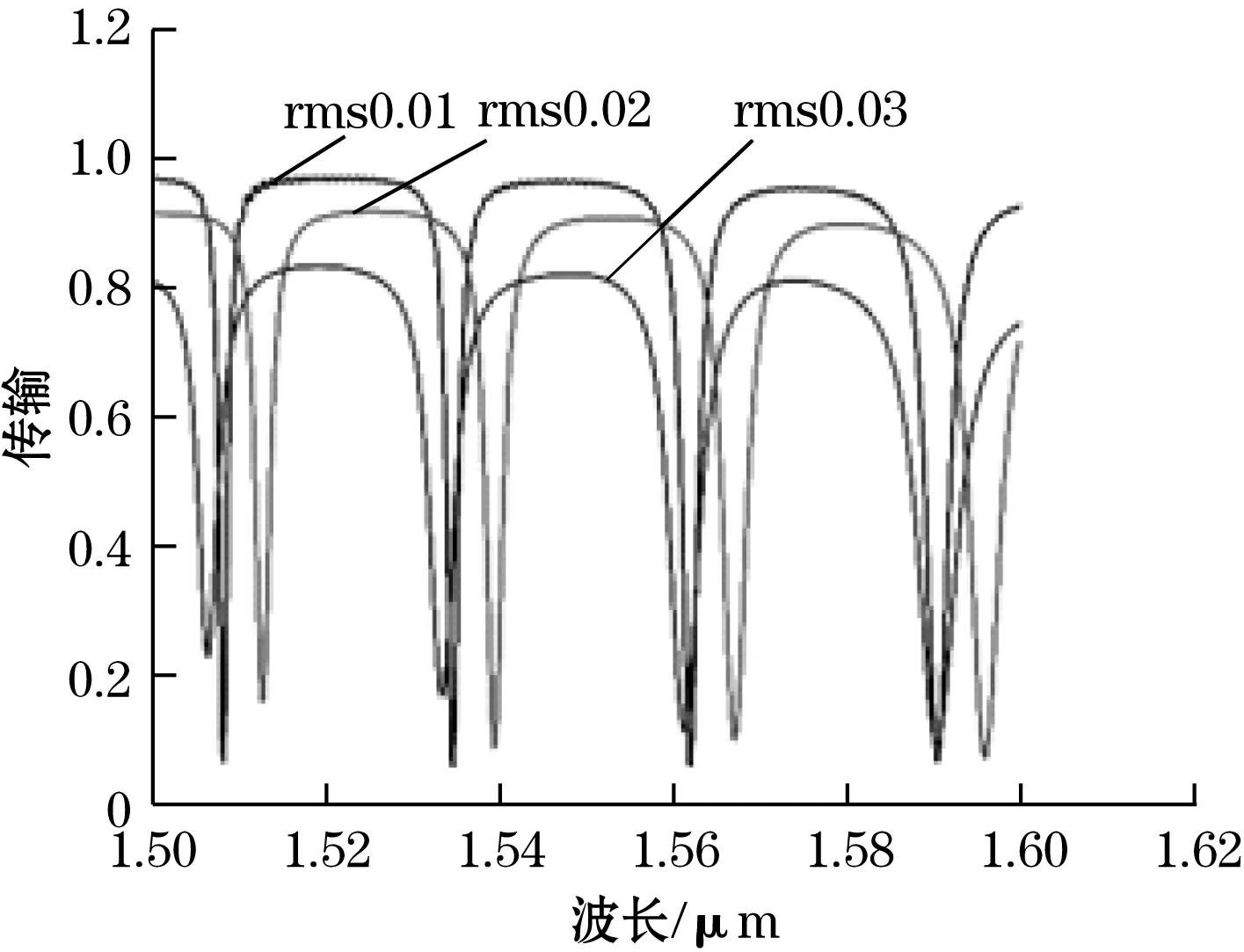

通过软件仿真发现,随着表面均方根粗糙度增加,谐振环吸收峰逐渐变宽,幅值减小,表明其品质因子Q逐渐减小,如图5所示。通过估算发现粗糙度对Q值影响最大可达一个数量级,同时谐振点位置产生变化,图中rms为表面均方根粗糙度。

图5 不同粗糙度下,仿真模型的透射谱

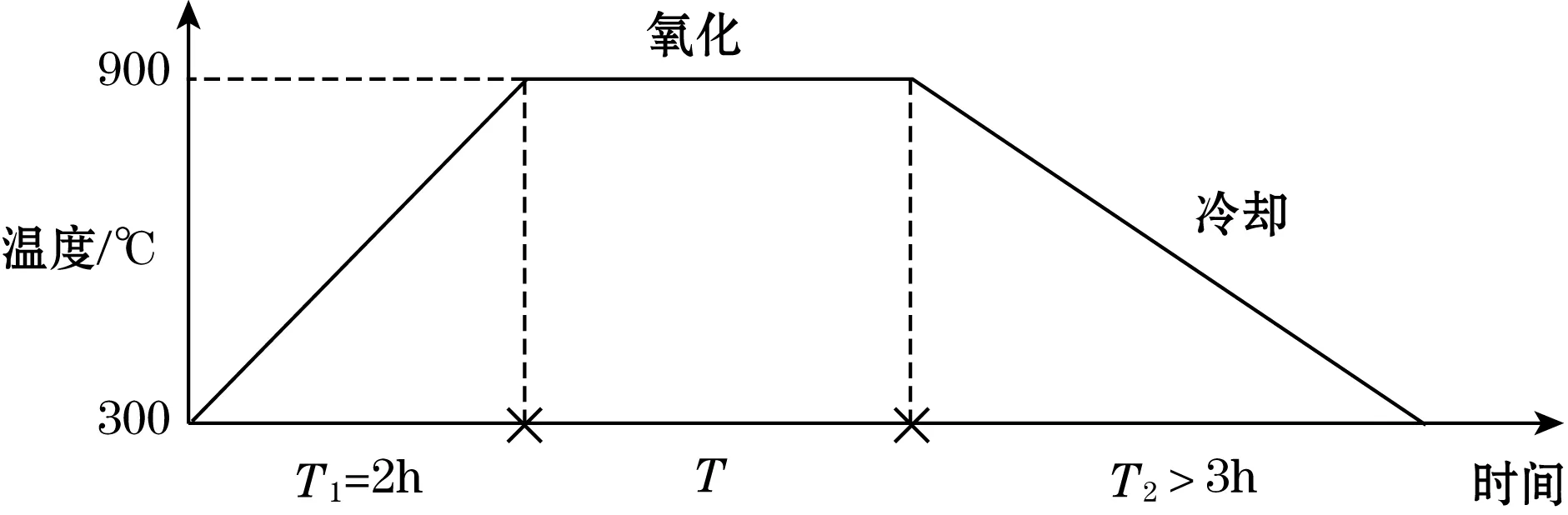

针对热氧化过程中温度、氧化速度、薄膜厚度及清洗过程与波导表面光滑程度的关系,开展了热氧化工艺的研究,工艺流程温度曲线图如图6所示。

图6 热氧化工艺温度曲线图

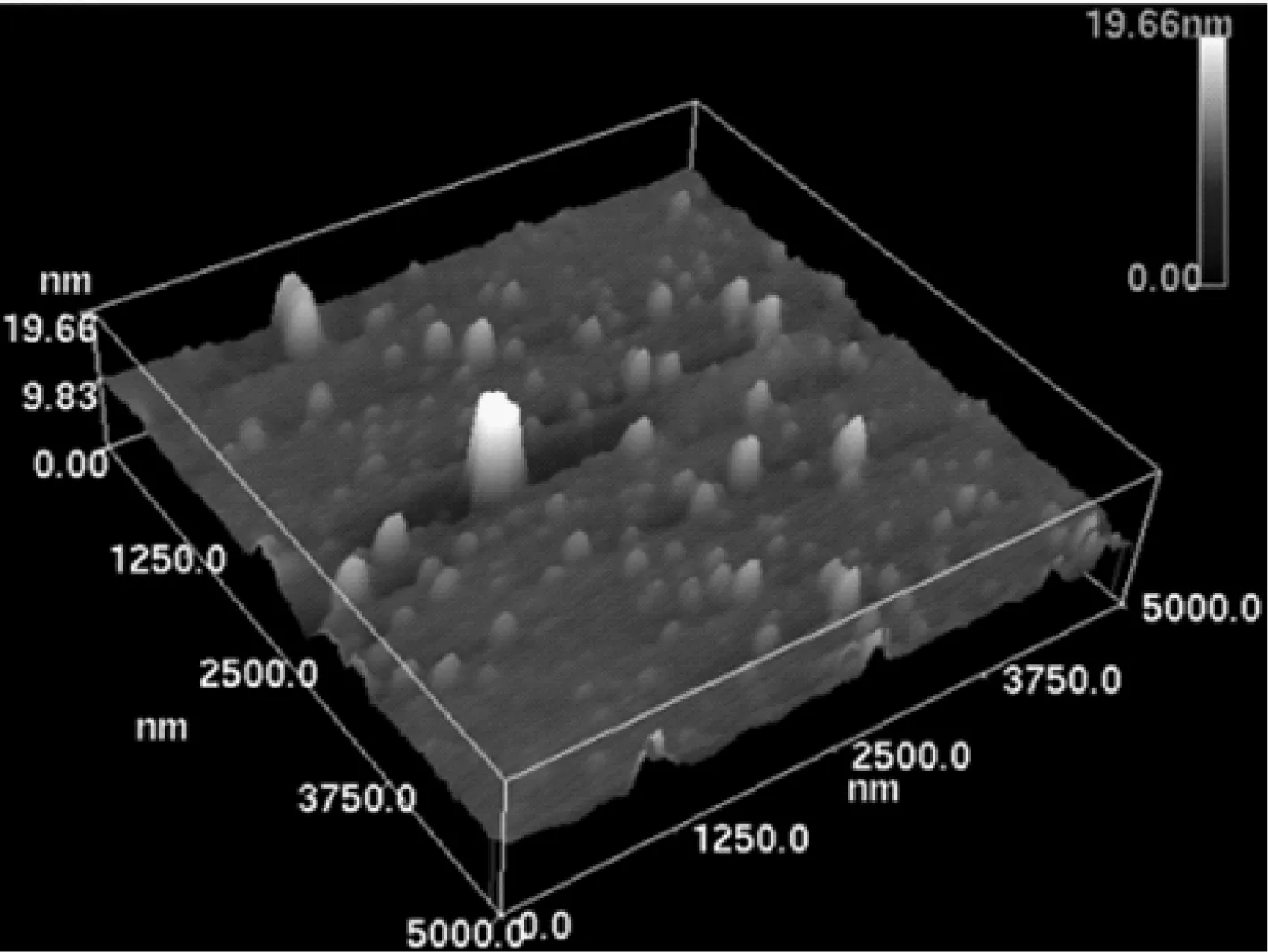

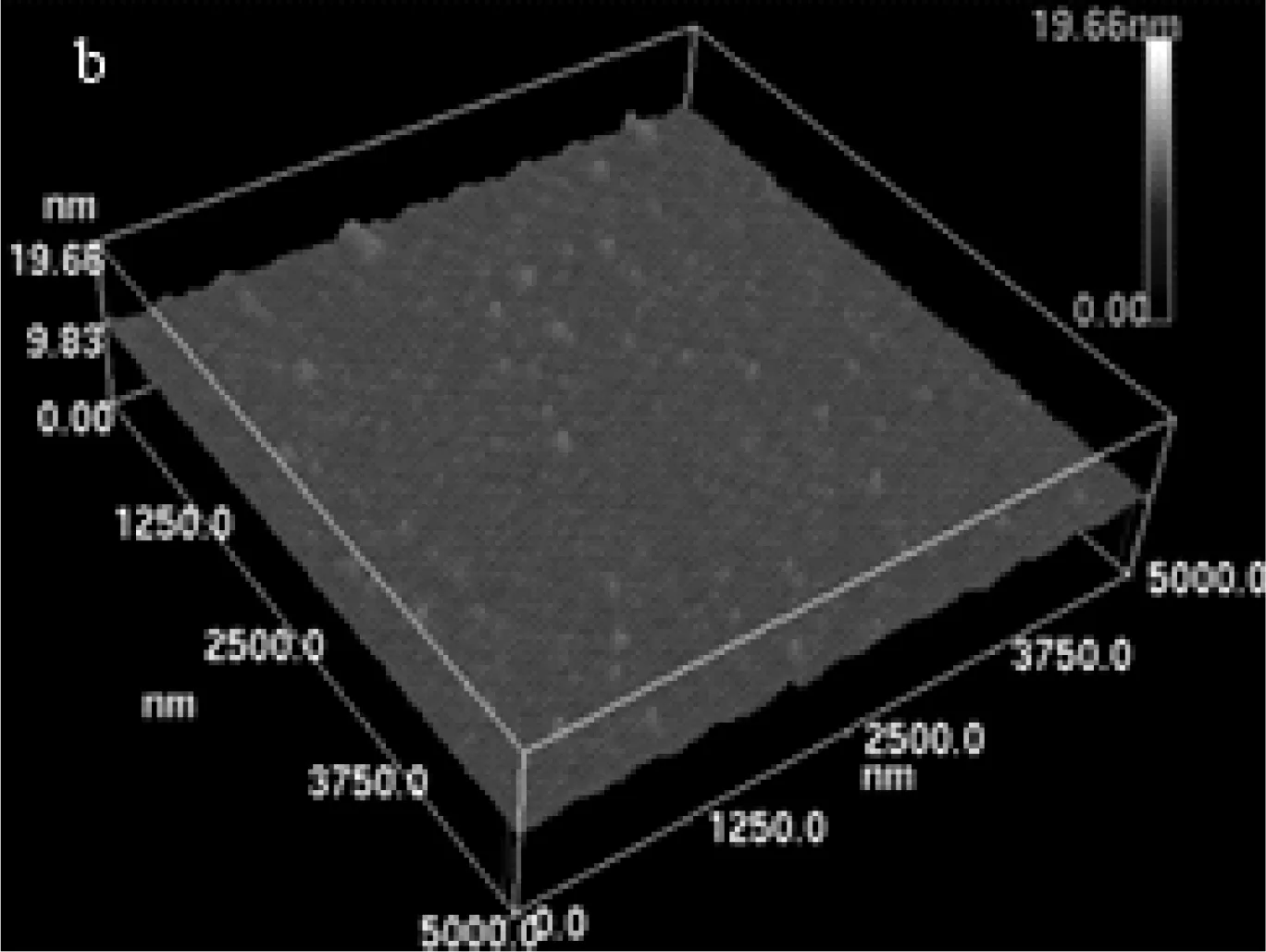

在900 ℃,对SOI微环腔进行了33 min的热氧化处理,氧化深度为18 nm左右。氧化后,运用BOE溶液(HF∶NH4F=20∶1)进行表面SiO2层的去除,应用原子力显微镜(AFM)对氧化前后的硅片表面粗糙度进行测试,测试结果如图7所示,相比氧化前,粗糙度从1.16 nm降低到0.545 nm。

3 实验测试与分析

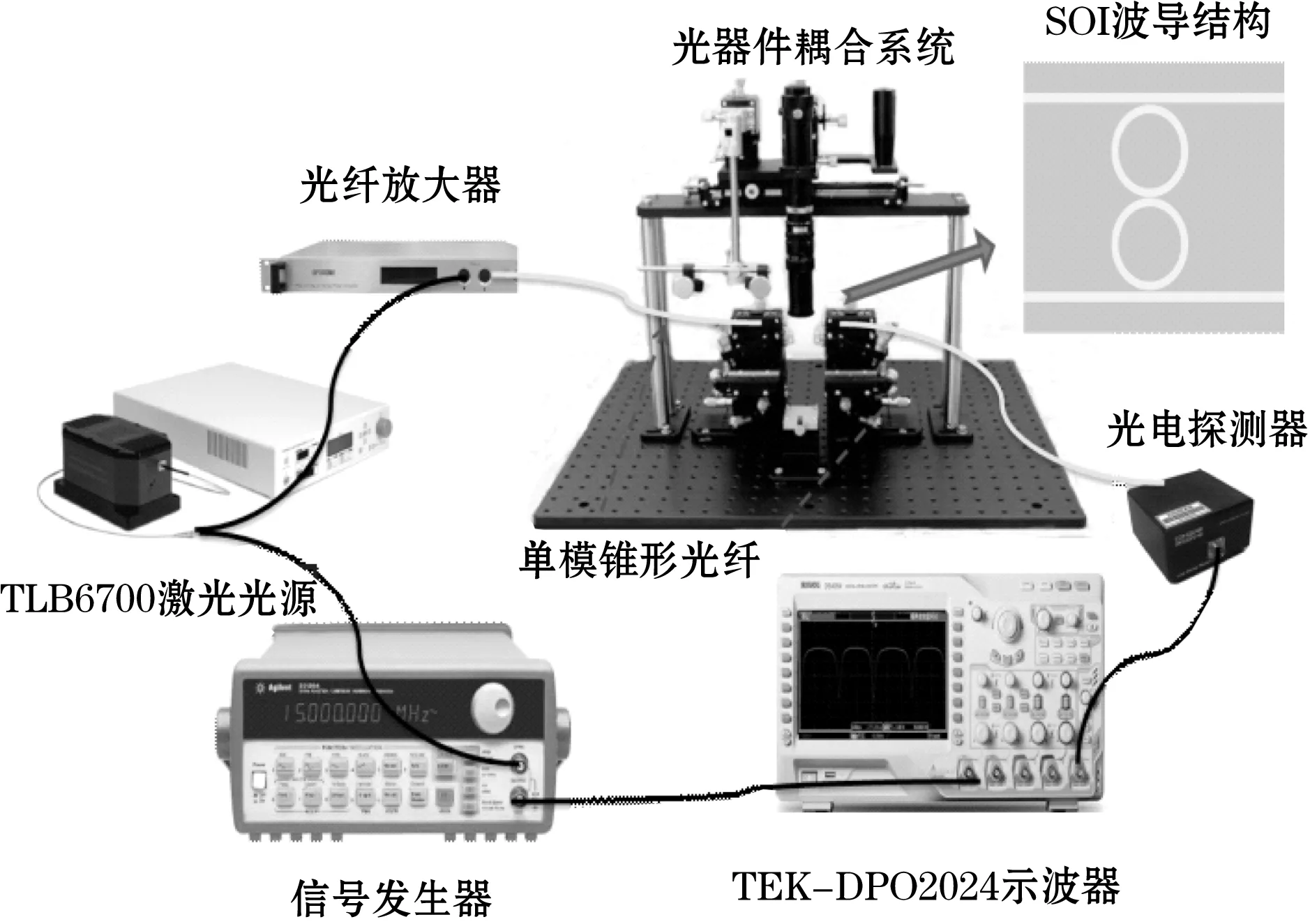

实验测试采用垂直光栅的耦合输入和输出的方式进行光纤和波导的耦合对接,实验装置如图8所示。基本测试步骤为:光信号从中心波长为1 550 nm的TLB6700可调谐激光器输出,经掺铒光纤放大器放大一定倍数后,通过直径为10.4 μm的单模光纤导入垂直耦合光栅,通过CCD观察,操纵五维高精度调节旋钮调整,使耦合效率达到最高。值得注意的是,与纳米波导光栅垂直耦合时所采用的单模光纤为透镜光纤,其功能是可以很好地把光信号聚集输入到波导光栅上,显著地降低了垂直光栅耦合的插入损耗。在输出端,利用与输入端相同的光栅耦合器将光信号输出到单模光纤中,后经光电探测器将光信号转换为电信号,在示波器上输出谱线。

(a)1.16 nm

(b)0.545 nm图7 热氧化前后硅表面粗糙度AFM测试图

图8 微腔测试平台示意图

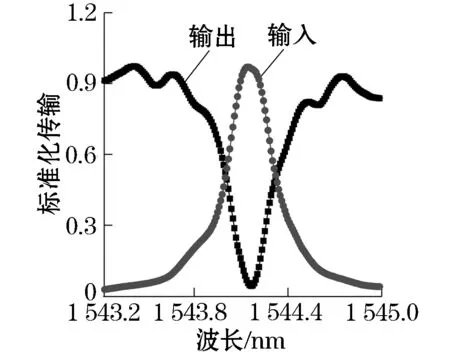

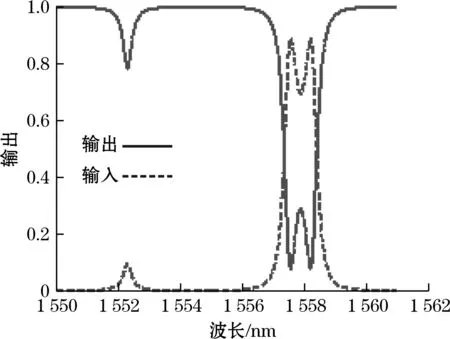

在该实验平台上分别测试单环和串联双环谐振腔结构,测试结果如图9所示。从图中可以得出,当单环结构变为双环结构时,由于两环的相消干涉,透射光谱产生了明显的类电磁诱导透明现象,该实验结果与仿真结果基本一致,通过计算得到,双环结构其中一个谐振峰的半高全宽比单环结构提高了3倍,并且Drop端消光比提高了20 dB。

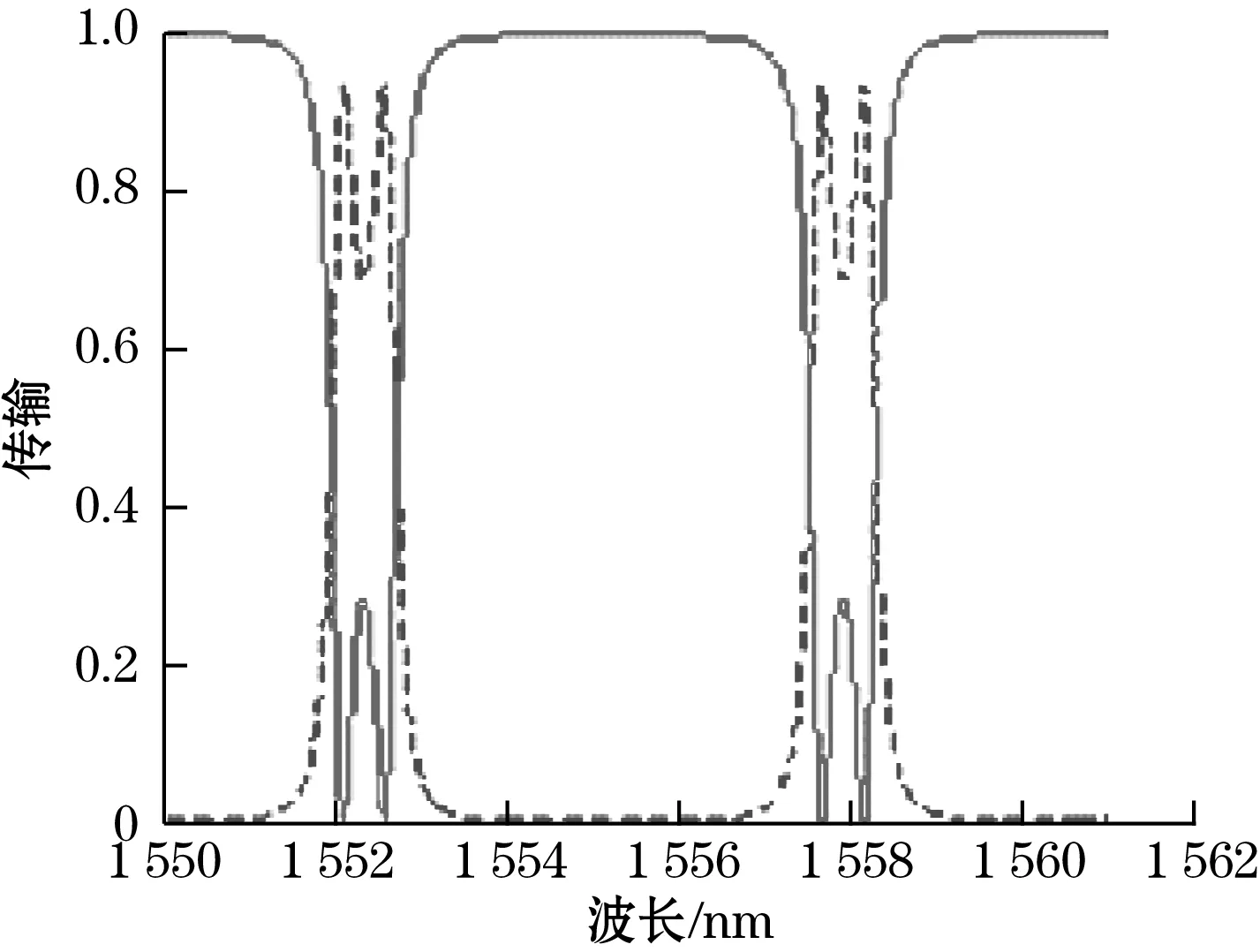

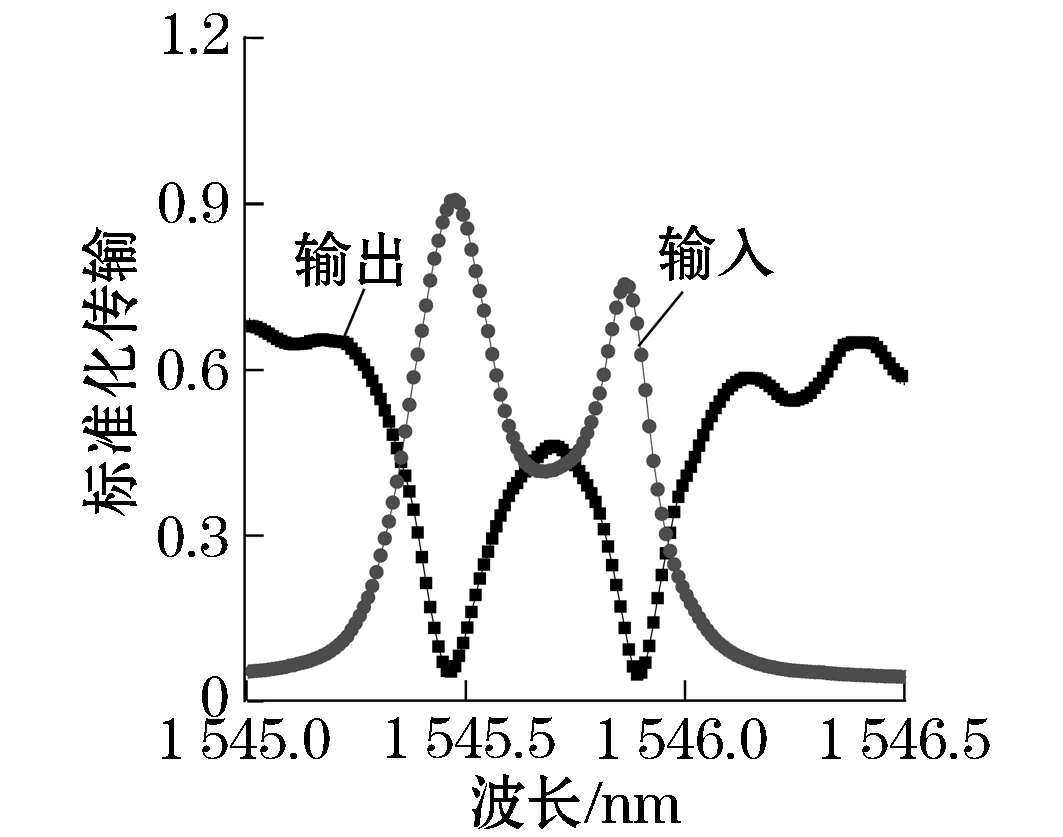

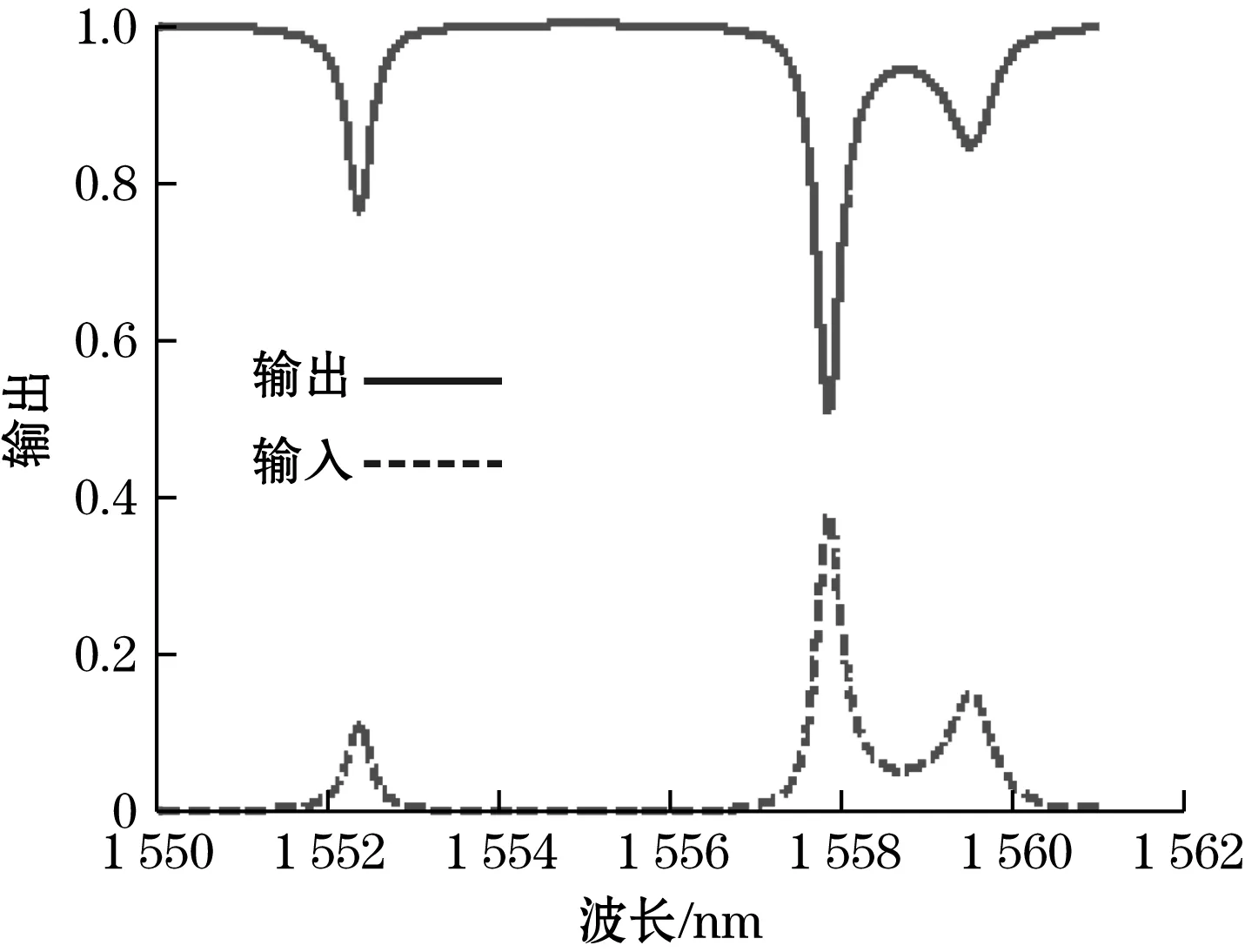

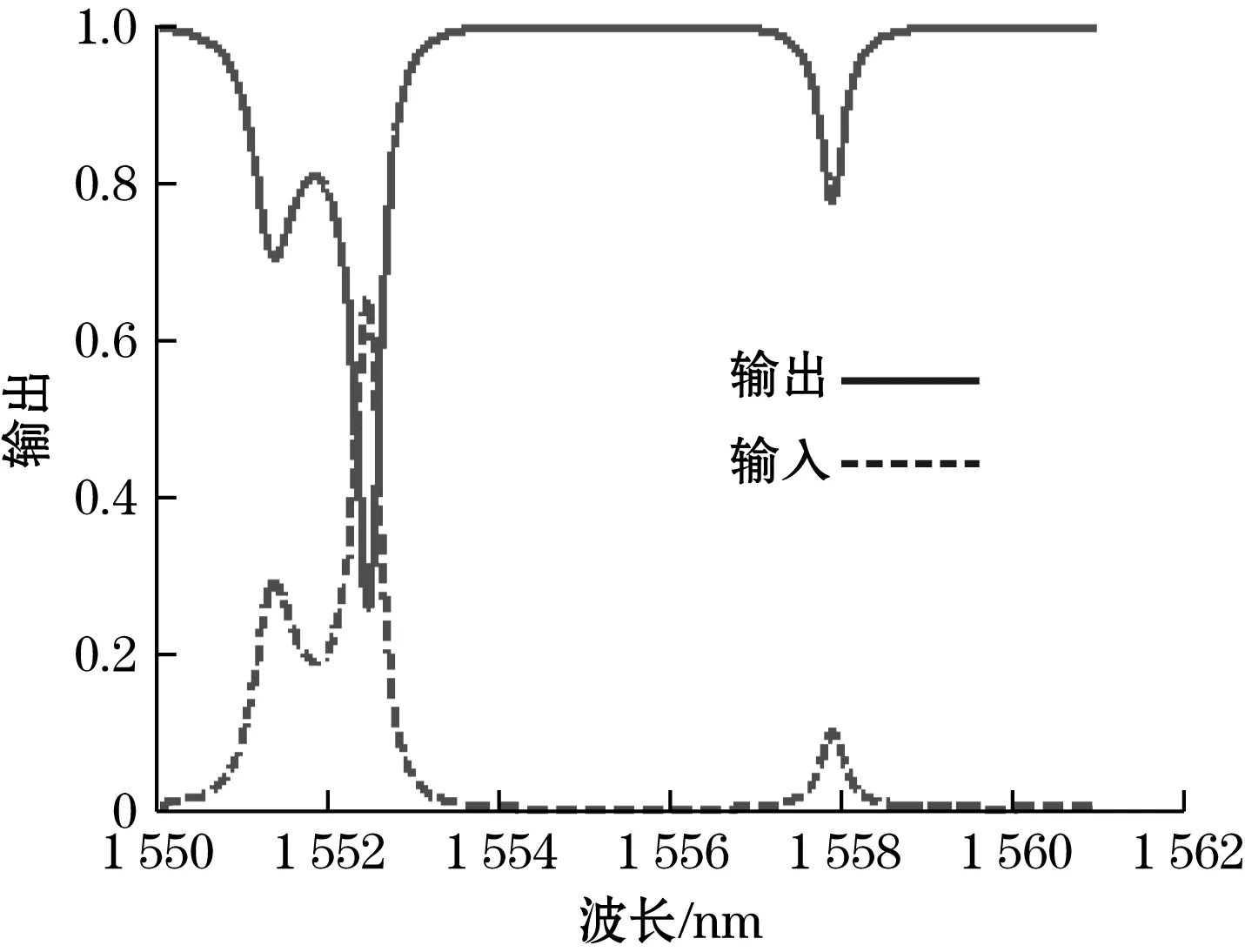

通过改变微环半径分析对CRIT效应的影响,设定上环半径为20 μm,改变下环半径,不同半径下的输出谱线如图10所示。

(a)单环

(b)串联双环图9 单环和串联双环谐振器的透射光谱图

(a)10 μm

(b)10.01 μm

(c)10.03 μm图10 不同半径下谐振分离现象

从图中可以看出,随着微环半径的变化,出现谐振分离现象。这是因为当两环半径不同时,耦合进入微环的光在两个微环谐振腔中的光程不同,因此光的有效相位也不相同,形成的谐振峰值也不同。当系统达到稳定状态时,两环之间存在正谐振和反谐振两种状态。正谐振使输出的能量增强,反谐振使输出的能量减弱,因此得到的输出谱线能观察到明显的谐振分离现象。

4 结束语

本文设计并加工了一种串联双环谐振腔结构,通过高温退火对波导结构表面进行了光滑化处理,波导粗糙度由1.16 nm降低为0.545 nm,同时分析并验证了CRIT效应,并通过改变环形谐振器的直径分析了谐振分离现象。