大过载真空传感器结构优化设计*

王铁玲, 刘宝伟, 吕 颖, 陈宝成, 马 莎, 浦 龙

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

电容式薄膜真空传感器由于其具有测量精度高、抗腐蚀、线性好、动态响应快、测量范围宽、计量可重复性好等特点,同时,也是我国唯一具有计量校准检定规程的一种真空度计量器具[1~3]。并且电容式薄膜真空传感器属于全压测量,与被测介质的种类无关等一系列的优点,越来越受到人们的重视[4,5]。电容式薄膜真空传感器是迄今为止唯一得到公认的可作为低真空(0.01~100 Pa)测量工作副标准的一种真空仪器。电容式薄膜真空传感器的测量性能大大优于常用的电阻计、热偶计、皮拉尼计等热传导型真空传感器(一般来说,电容式薄膜真空传感器的测量精度比热传导型真空传感器要高1~2个数量级)。被广泛与应用于气象、新材料、航空、航天、化工、新能源、真空冶炼、轻工、食品、药品研制等生产与科研部门,特别适用于薄膜制备、微细加工、微电子技术等需要高精度真空度测控的场合[6~8]。

某真空系统的管路中也采用电容式薄膜真空传感器,

实时监测管路中的真空度。但真空系统每隔固定时间控制电磁阀,途径该管路向系统中另一真空罐释放压强为70~80 kPa左右的气团。该过程使真空传感器承受近700~800倍的气体冲击过载。在该冲击过载的作用下,电容式薄膜真空传感器发生失效。为提升真空传感器的可靠性,需要对其进行优化设计。

1 工作原理[9,10]

电容式薄膜真空传感器由进气管、膜片基座、金属膜片、固定电极、上盖和引出电极等组成,如图1所示。

图1 电容式薄膜真空传感器结构简图

进气管与膜片基座、金属膜片形成检测腔;金属膜片和固定电极形成平板电容器;上盖、膜片基座及金属膜片形成真空腔,固定电极和引出电极处于真空腔内。当真空传感器处于工作状态时,被测介质进入检测腔,作用于金属膜片上。金属膜片两侧形成压差,由于真空传感器内部为真空,故金属膜片向上弯曲,根据材料力学,距膜片中心半径为r处得挠度为y,则

(1)

式中p为压力,Pa;R为膜片半径,m;E为弹性模量,Pa;μ为泊松比。

金属膜片向上弯曲,平板电容器的电容量发生变化,则电容相对变化为

(2)

通过引出电极将电容变化量引出到电路中,完成信号转换。

2 失效分析

真空传感器在承受700~800倍过载的载荷时,发生失效现象。过程中,只有金属膜片发生位移,其他零部件固定不动。因此,选取金属膜片为研究对象,进行真空传感器的失效分析。

金属膜片为圆形轴对称图形,其直径远远大于膜片厚度,通过焊接固定在膜片基座上。当真空传感器处于工作状态时,金属膜片下表面受到被测介质压力。因此,应用结构非线性的分析方法。建立金属膜片的1/4作为有限元模型,并用壳单元进行膜片的简化。通过绑定约束,固定膜片焊接位置,限制6个自由度,并添加一个大气压的轴向载荷。

应用ANSYS求解,得到金属膜片的位移云图,如图2(a)所示。可以看出,金属膜片在70~80 kPa的作用下,中间部位发生的位移最大,最大位移为0.1 mm。

图2(b)为金属膜片的应力云图。可以看出,金属膜片的根部产生的应力最大,沿着金属膜片的中心方向,应力逐渐减小。从应力云图可以看出,最大应力为608.53 MPa。大于材料的屈服极限,产生塑性变形,使真空传感器发生失效。

图2 金属膜片的位移和应力云图

3 优化设计

真空传感器的作用为实时监测管路中的真空度,其监测的压力不超过110 Pa。当真空系统控制电磁阀,途径该管路向真空罐释放压强为70~80 kPa的气团时,气团瞬时作用在真空传感器的金属膜片上,造成膜片的塑性变形。根据动量定理,延缓气团作用在金属膜片上的时间,可以减小气体的冲击载荷。因此,在真空传感器的进气孔端设置容腔及阻尼管。因阻尼片进行堆叠时,会存在间隙,因此同时增加容腔进一步延缓气团的冲击时间。

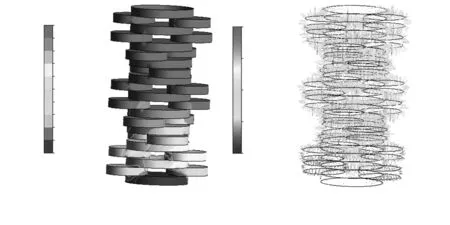

如图3所示,为阻尼片形状及阻尼孔的分布。

图3 阻尼片

应用ANSYS中的流体分析模块,对真空传感器进气端设置阻尼管的正确性进行检验。将阻尼片1与阻尼片2逐个堆叠,数量为20片。建立流体流通部分的三维图,并进行流体分析。如图4(a)所示,为气团作用在阻尼管中流体压强变化云图。由图可以看出,理想状态下(即无加工误差及尺寸公差),阻尼片为20片时,前11个阻尼片所受压强为气团压强,为1个大气压;从12个阻尼片开始,承受的压强逐渐减小,衰减至860 Pa,在金属膜片的过载范围之内。

图4(b)为气团对阻尼片的压力向量图。由图可以看出,理想状态下,气团通过阻尼片时,对阻尼片的压力逐渐减小,到第20个阻尼片时,压力已经降至金属膜片允许的过载范围之内。由此证明,添加阻尼管及容腔的方法的可行性。

图4 仿真结果

4 验证试验

4.1 测试系统

为验证真空传感器进气端的阻尼管及容腔的有效性和正确性,模拟电容式薄膜真空传感器的实际使用环境,建立测试系统。如图5所示,为该测试系统的简图。真空传感器安置与管路中央,两侧均设置阀体,左侧设置一大真空罐。右侧设置一个5 L的储气罐,储气罐内贮存5 L的空气,通过电磁阀的开关,将储气罐内的气体释放至真空罐内,模拟70~80 kPa的气团。5 L储气罐右侧与大气相连接,并设置电磁阀控制开关时间。储气罐内气体释放完毕之后(即整个测试系统中的压强保持一致),通过电磁阀与大气相通,灌入新的气体,以便循环进行试验。

图5 测试系统简图

4.2 阻尼片搭配方式

由图3可知,阻尼片分为三种形式。为保证其有效性,阻尼片个数为42片。三种阻尼片的排布方式分别为:

A型:3323 1323 1323 3133 2331 3323 3233 1332 3313 3233 13;

B型:2121 2121 2121 2121 2121 2121 2121 2121 2121 2121 21;

C型:2313 2313 2313 2313 2313 2313 2313 2313 2313 2313 23。

4.3 容腔种类

真空传感器增加容腔后,质量相应增加,重心发生变化。容腔体积过大时,影响真空传感器的其它性能,体积过小时,不能起到相应的作用,选取体积为40,80 mL两种一体式以及80 mL的分腔式一种,即将80 mL的容腔分为2个40 mL的小腔室,中间仅用一个小孔连通。

4.4 试验结果

4.4.1 无容腔、无阻尼管

采用标准真空传感器,即直接连通形式,无阻尼管及容腔。真空传感器在此情况下的最大响应值为52 kPa。

当不采取任何缓冲措施时,真空传感器的输出值远远大于其量程,超出其过载范围,发生失效现象。

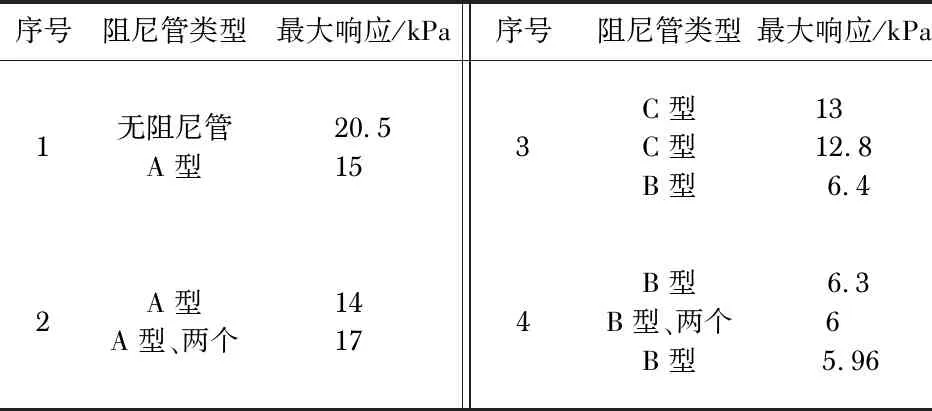

4.4.2 80 mL容腔

真空传感器进气端连接80 mL一体式容腔,在无特殊说明的情况下,阻尼管均为1个,且在80 ml容腔的进气口端放置。表1为80 mL容腔与各类型阻尼管连通后的最大响应值。

表1 80 mL容腔最大响应值

从表1中可以看出,在80 mL容腔进气口设置阻尼管,对金属膜片缓冲效果从优到劣的排布方式是:B>C>A;序号2中的结果表明,阻尼管在容腔的进气口时的效果比在出气口的效果明显;序号4表明,在容腔两端均设置阻尼管,与只在进气口设置阻尼管时的效果相比,无明显提升。

4.4.3 40 mL容腔

真空传感器进气端连接40 mL一体式容腔,在无特殊说明的情况下,阻尼管均为1个,且在40 mL容腔的进气口端放置。表2为40 ml容腔与各类型阻尼管连通后的最大响应值。

表2 40 mL容腔最大响应值

从表2中可以看出,在40 mL容腔进气口设置阻尼管,对金属膜片缓冲效果从优到劣的排布方式是:B>C>A,但是A型和C型阻尼管的效果区别不明显;序号2、序号4中的结果表明,在容腔两端均设置阻尼管,与只在进气口设置阻尼管时的效果相比,也无明显提升。

4.4.4 80 mL分腔

真空传感器进气端连接80 mL分腔,在无特殊说明的情况下,阻尼管均为1个,且在80 mL分腔的进气口端放置。表3为80 mL分腔与各类型阻尼管连通后的最大响应值。

表3 80 mL分腔最大响应值

从表3中可以看出,在80 ml分腔进气口设置阻尼管,对金属膜片缓冲效果从优到劣的排布方式仍是:B>C>A。

4.4.5 小 结

1)从表1~4中真空传感器的最大响应值可以看出,B型阻尼管与80 mL一体式容腔一起使用,且阻尼管在容腔的进气口端时,对金属膜片的缓冲效果最好;2)无阻尼管,只有容腔结构时,体积越大,对金属膜片的缓冲效果越好,同体积下的容腔,分腔式比一体式的缓冲效果好;3)在容腔的进气口设置容腔要比在器出气口设置容腔的缓冲效果明显;4)在容腔的进气口、出气口均设置阻尼管,其效果与只在进气口设置阻尼管的缓冲效果无明显提升。

5 结 论

经ANSYS的流体分析,证明了该优化方案的可行性。并经过实际试验的验证,当容器体积设置为80 mL,阻尼管形式为B型时,真空传感器的最大响应值可以由52 kPa降至3.5 kPa,有效缓解了对金属膜片的冲击载荷。避免了真空传感器承受大过载的情况。但增加对金属膜片的缓冲时间,也会大大增加真空传感器的响应时间,该种方案仅适合于不要求响应时间的监测情况。