环己酮氨肟化工艺中金属膜的工业应用研究

范 壮 志

(中石化巴陵石油化工有限公司,湖南 岳阳 414007)

己内酰胺是重要的有机化工原料,作为生产尼龙6纤维和工程塑料的单体,广泛应用于纺织、汽车、电子等众多领域[1-2]。截至2021年底,国内己内酰胺总产能已达5 540 kt/a。淤浆床环己酮氨肟化制环己酮肟工艺是己内酰胺生产中的核心单元。该工艺以钛硅分子筛为催化剂,反应液中催化剂质量分数为3%~8%,颗粒平均粒径约350 nm。因此,如何分离反应产物中的颗粒物、高效回收催化剂、避免过滤堵塞等问题,成为环己酮肟生产过程中首要解决的技术问题[3]。

中石化巴陵石油化工有限公司(简称巴陵石化公司)环己酮氨肟化装置自2003年投入运行以来,膜过滤系统一直使用陶瓷膜管作为膜过滤器的过滤元件。但陶瓷膜使用过程中存在:端面平整度存在瑕疵,导致安装过程中密封不严;在承受压力频繁变化过程中容易出现断裂现象;陶瓷膜易污染堵塞,清洗频次高等缺点。一旦出现密封不严或膜管破裂将造成催化剂大量跑损,导致反应色度升高,严重时可造成反应工序停工[4-5]。

金属膜具有耐高温高压、机械强度高和耐温变能力强等特点[6],巴陵石化公司开发了氨肟化工艺用金属膜错流过滤技术。与现有陶瓷膜过滤技术相比,金属膜展现出了单位面积过滤通量大、跨膜压差小、清洗周期长和全周期内密封无泄漏等优势,可以完全替代现有氨肟化工艺中的陶瓷膜。

1 试验

1.1 主要原料

环己酮氨肟化反应液:反应液组成见表1,取自巴陵石化公司己内酰胺装置。

表1 环己酮氨肟化反应液组成Tab.1 Composition of cyclohexanone ammoximationreaction solution

1.2 仪器与设备

TF16-EX型浊度仪:德国optek-Danulat GmbH公司制;Mastersizer2000型激光粒度仪:英国马尔文仪器有限公司制;金属膜:过滤精度0.1 μm,自制;陶瓷膜:过滤精度0.05 μm,江苏久吾高科技有限公司制。

1.3 工艺流程

如图1所示,氨肟化反应釜底部排出的反应液,由循环泵输送至金属膜过滤器,采用错流过滤方式,反应液透过金属膜得到产品清液,催化剂颗粒被金属膜截留,并随浓缩液流出过滤器回流至反应釜。每套反应釜配6~8组金属膜过滤器,呈立式放置。

图1 氨肟化过滤系统工艺流程示意Fig.1 Process flow diagram of ammoximation filtration system1—冷却器;2—过滤阀1;3—清液罐;4—反冲罐;5—反冲阀1;6—反冲阀2;7—过滤阀2

1.4 工业应用

自2020年7月开始将金属膜过滤器分批应用于巴陵石化公司环己酮氨肟化装置,替代原有的陶瓷膜过滤器,开展1年工业应用试验。金属膜过滤器与陶瓷膜过滤器参数对比见表2。

表2 金属膜过滤器与陶瓷膜过滤器参数对比Tab.2 Comparison of parameters between metalmembrane filter and ceramic membrane filter

1.5 分析与测试

浊度:采用TF16-EX型浊度仪检测过滤液的浊度。

粒径:采用Mastersizer2000型激光粒度仪对环己酮氨肟化反应液和过滤液中颗粒粒径进行分析。

2 结果与讨论

2.1 金属膜的过滤性能

2.1.1 过滤液浊度

图2为环己酮氨肟化反应液与金属膜过滤液的外观对比。由图2可知,氨肟化反应液非常浑浊,而通过金属膜过滤器过滤后过滤液非常清澈,说明金属膜过滤效果明显。

图2 氨肟化反应液与金属膜过滤液外观对比Fig.2 Appearance comparison between ammoximation reaction solution and metal membrane filtrate

从图3可以看出:在1年运行周期内,采用金属膜时,过滤液浊度保持在1.20NTU以下,金属膜过滤器未出现浊度不合格的情况;而陶瓷膜共出现15次浊度不合格,合格率为95.66%,1年内有9次膜管破裂和6次密封松动。这说明金属膜强度高,产品精度高,发生催化剂泄漏的次数大幅减少,浊度合格率明显高于陶瓷膜。

图3 使用金属膜和陶瓷膜后过滤液的浊度随运行时间的变化Fig.3 Change of filtrate turbidity with running timeafter using metal membrane and ceramic membrane— —金属膜; ┅ —陶瓷膜

2.1.2 膜通量

从图4和表2可以看出:金属膜的膜面流速为6.32 m/s,比陶瓷膜提高82.1%;金属膜过滤器在1年运行周期内平均膜通量为22 t/h,最大膜通量为32 t/h,平均3个月化学清洗一次,清洗之后膜通量恢复明显,至第12个月初膜通量依然有29 t/h;陶瓷膜过滤器平均膜通量仅有10 t/h,最大通量为17 t/h,平均1个月需化学清洗一次。由此可见,单台金属膜过滤器平均膜通量比陶瓷膜高120%, 3台金属膜过滤器可以替代6台陶瓷膜过滤器使用。

图4 使用金属膜和陶瓷膜后膜通量随运行时间的变化Fig.4 Variation of membrane flux with running time afterusing metal membrane and ceramic membrane— —金属膜; ┅ —陶瓷膜

2.2 金属膜的抗污染性能

从表3可以看出:金属膜跨膜压差为0.06 MPa,比陶瓷膜下降50%;化学清洗频次为3个月一次,远低于陶瓷膜每月一次的清洗频次;反冲洗周期为12 h一次,远低于陶瓷膜12 min一次的冲洗频次,表明金属膜相比陶瓷膜具有更强的抗污染能力。这主要有两方面原因:第一,金属膜膜表面流速为陶瓷膜的1.5~2.0倍,细小催化剂颗粒不易在膜层表面沉积;第二,金属膜孔隙率高,分离层至支撑体孔径逐渐变大,呈楔形结构,不易被催化剂颗粒堵塞,而且其支撑层相比陶瓷膜更薄,孔道弯折少,过滤阻力小,不容易沉积污染物。

表3 金属膜与陶瓷膜的抗污染性能对比Tab.3 Comparison of anti-pollution performancebetween metal membrane and ceramic membrane

另外,试验还发现,当更换催化剂开车后,跨膜压差可能持续上涨,或者过滤器运行后,膜通量无法通过反冲洗恢复,而此时采用碱洗则可使膜通量恢复。这是因为氨肟化浊液对膜的污染主要是致密层污染为主,污染物主要组成为钛硅催化剂,可通过碱液溶解[7]。

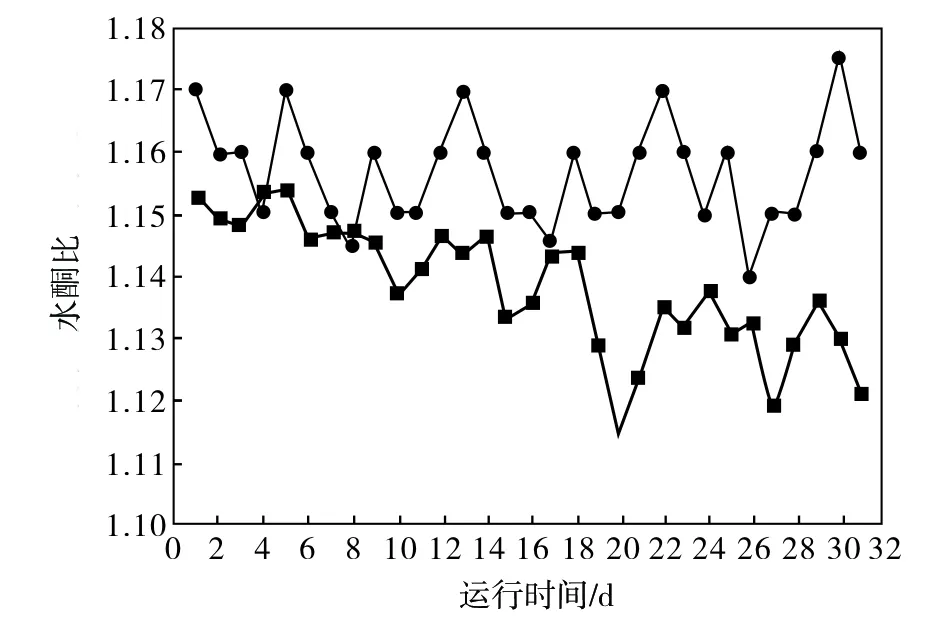

2.3 金属膜对双氧水与环己酮配比的影响

从图5可以看出,使用金属过滤膜时,随着运行时间延长,双氧水与环己酮的摩尔比(水酮比)由1.155降至1.12,而使用陶瓷膜时,水酮比基本保持稳定在1.14~1.18,这是因为使用金属膜后,氨肟化反应釜在开车初期即可大批量补加催化剂,使反应釜内催化剂浓度提升,提高反应效果,进而降低双氧水用量,而使用陶瓷膜过程中,因膜压差上涨的原因,只能缓慢补加催化剂,为保证反应效果,只能将水酮比控制在高位。

图5 使用金属膜和陶瓷膜后水酮比随运行时间的变化Fig.5 Change of water ketone ratio with runningtime after using metal membrane and ceramic film ■—金属膜; ●—陶瓷膜

2.4 经济效益

从表5可以看出,与使用陶瓷膜相比,使用金属膜每年可节约运行成本497万元,主要体现在:(1)膜组件更换数量下降,由于金属膜面流速高,不易沉积颗粒物而造成污堵,因此膜组件清洗数量由陶瓷膜的10~15组/月下降至5组/月以内,大幅降低了操作人员劳动强度,减少现场作业量,每年可节省膜组件检修费用59万元。(2)双氧水消耗降低,使用金属膜后,己内酰胺耗双氧水下降3 kg/t,每年可节省双氧水消耗成本78万元。(3)能源成本降低,使用金属膜后,反应釜运行周期由100 d提升至140 d,负荷稳定提升,反应系统能耗降低,己内酰胺生产成本降低约12元/t,按年产300 kt己内酰胺计算,每年可节约成本360万元。

表4 使用金属膜后的运行成本Tab.4 Operation cost after using metal membrane

3 结论

a.环己酮氨肟化反应液可以使用金属膜进行过滤,过滤液浊度保持在1.20 NTU以下,浊度合格率由95.66%提升至100%。

b.金属膜膜面流速为6.32 m/s,平均膜通量为22 t/h,比陶瓷膜分别提高82.1%、120%。

c.金属膜跨膜压差为0.06 MPa,比陶瓷膜下降50%;化学清洗频次为3个月一次,低于陶瓷膜每月一次的清洗频次;反冲洗周期为每12 h一次,远低于陶瓷膜每12 min一次的冲洗频次。

d.以金属膜替代陶瓷膜后,己内酰胺耗双氧水下降3 kg/t,反应釜运行周期由100 d提升至140 d,每年可节约运行成本497万元。