基于谐振型无源SAW传感器的制造系统热监测通信特性实验研究*

余文利,邓小雷,王建臣,谢长雄

(1.衢州职业技术学院机电工程学院,浙江 衢州 324000;2.衢州学院浙江省空气动力装备技术重点实验室,浙江 衢州 324000;3.浙江永力达数控科技股份有限公司,浙江 衢州 324000)

将先进的传感系统集成到机床中可以提高对工艺条件的了解,有利于加工零件质量的优化和控制[1]。大量研究表明,精密加工机械的最大的误差源是机床外部环境和内部热源引起的热误差,占总体几何误差的40%~70%[2]。主轴是机床的核心部件,机床的切削速度和加工精度取决于其性能,是制约数控机床精度提高的首要因素,对其热态特性进行实时监测至关重要[3]。主轴安装在完全封闭的金属保护壳内,通常使用传感器对其进行热监测。目前,热监测所采用的技术手段基本局限于传统的有线传感器,其配置需要在主轴外壳加工穿孔,由外壳的配线通道配置电源线和信号线。由于监测系统往往需要多个传感器,因此,在主轴外壳需配置多条线路,但线路往往因复杂多变的工况(如振动等)发生短路或断路使传感器失效,或降低信号传输的可靠度[4]。为解决这一问题,无线传感器作为一种小型化、低成本、灵活易配置的新型技术手段,在主轴等旋转机械结构的监测中受到广泛关注[5-7]。虽然无线传感器解决了主轴单元的热监测问题,但主轴单元的外壳结构对传感器的供电提出了挑战。由于打开主轴外壳更换电池非常困难,因此使用电池给传感器供电不是理想的方法。为了制造使用持久电源的无线传感器,许多学者尝试利用环境来产生电能[8-11],这些方法仍然难以稳定且持续地产生电能[12]。SAW传感器因其无源(即传感器侧无需供电)、高精度、抗恶劣环境和抗干扰性高等特点成为制造系统中机床热监测的理想选择。

SAW器件是近代声学中的表面波理论、压电学研究成果和微电子技术有机结合的产物。因对温度、力、电场、质量加载及边界条件改变均敏感,SAW传感器迅速成为继陶瓷、半导体和光纤等传感器之后的物理、化学和生物传感平台技术[13]。作为一类重要的SAW器件,虽然SAW传感器已经在诸如汽车胎压检测[14]、冶金容器耐火衬里的温度监测[15]、厚壁管道检测[16]、混凝土结构中位移和裂缝监测[17]、药品成分的超声雾化检测[18]以及刀具磨损监测[19]等方面得到成功应用,但是在制造系统机床热监测中仍然存在许多障碍。在机床中,由于存在大量固定和移动的金属结构,使得射频(RF)信号的传播极其困难。在金属环境和旋转条件下,多径传播、延迟扩展、多径衰落和多普勒效应是导致传输错误的主要因素[20]。此外,频率牵引也会导致温度测量出现误差[21]。

近年来,SAW传感器的研究重点在结构设计和通信算法的改进上,很少有研究涉及金属环境和旋转结构的通信特性评估。本文首先介绍了谐振型无源SAW传感器的温度测量和无线信号在金属环境中的传播原理;其次,通过CST NWS仿真软件,构建了三种评估金属板对SAW传感器通信性能影响的仿真模型,得到了仿真结果,并通过真实环境实验验证了仿真结果;最后,在模拟主轴上进行了旋转条件下的传输特性实验。实验结果表明,在制造系统中,天线角度、方向、主轴转速、金属板位置、质询器天线-SAW传感器天线间隔距离等因素都会影响SAW传感器的传输性能,在部署SAW传感器位置时,必须综合考虑上述所有因素,才能获得良好的传输性能。

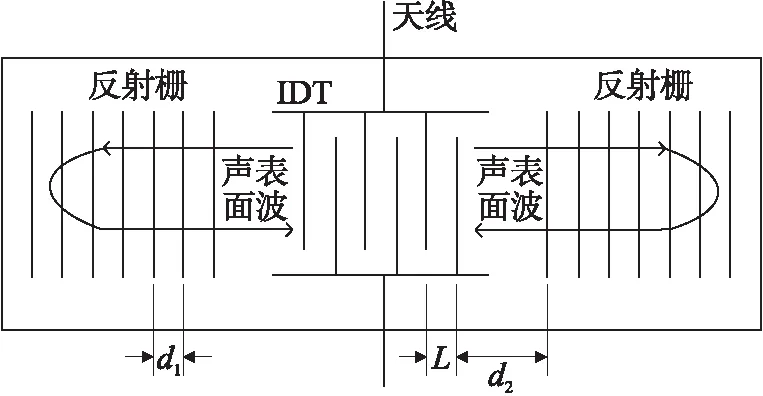

图1 单端口谐振型无源SAW传感器结构

1 谐振型无源SAW传感器温度测量原理

SAW器件可以按工作方式和供能方式进行分类,其中,按工作方式可分为谐振型和延迟线型;按照供能方式可分为无源型和有源型。近年来,谐振型SAW传感器因插损小、尺寸小、易于阵列化等特点,在温度、压力、扭矩等传感器中普遍采用[22-23]。如图1所示,单端口无源谐振型SAW传感器通过叉指换能器IDT(Interdigital Transducer)上的天线接收信号激励出的声表面波,声表面波经反射栅反射后返回IDT,并被转换成电磁波并通过传感器天线发射出去。IDT叉指间距和声表面波传播速度决定了谐振器频率,如式(1)所示

f0=v/L

(1)

式中:f0为谐振器在常温下的谐振频率,v为声表面波的速度,L为叉指电极间距。

当SAW谐振器的压电基片的温度发生变化时,会引起声表面波传播速度和反射栅的间距的变化,从而导致谐振器谐振频率f发生变化,即

(2)

由于温度变化引起压电基片的尺寸变化较小,因此

(3)

式中:Δv为声表面波的传播速度,Δθ为温度的变化值,Ctf为频率温度系数,该温度系数会随晶体切向的变化而变化。

2 无线信号在金属环境中的传播特性

根据天线理论,机床中复杂的金属环境对无线信号的传输性能影响较大。金属环境引起天线阻抗的频率牵引效应,以及机床中导电材料引起的金属腔品质因素,是导致SAW传感器测量失败的主要原因。在本节,使用金属板来模拟金属环境,通过仿真实验研究金属板对SAW传感器通信性能的影响。无线信号强度是射频(RF)信号的基本特征,本文用功率指标来表示信号强度,以接收功率的对数表示。电场强度与自由空间中的频率无关,只与发送器的距离有关。此外,当以对数形式表示时,无线信号强度随着距离的增加而线性减小[24]。以下根据式(4)~式(8)从电场强度推导出接收信号功率

(4)

10lgPu=20lgE-90-10lg(120π)

(5)

(6)

(7)

10lgPr=10lgPu+10lg[λ2/(4π)]+10lgGr

(8)

式中:E、Pu和Pr分别为传感器天线位置处的电场强度、功率密度和接收功率,Pt为质询器天线的发射功率,Gr为传感器(接收器)天线增益,λ为射频信号的波长。

2.1 基于CST NWS的仿真

首先使用金属板来模拟机床中的金属环境,在CST NWS仿真软件中进行金属板对无线信号传输性能影响的仿真实验。CST NWS仿真软件采用有限积分技术 FIT(Finite Integration Technique),描述了网格空间上的麦克斯韦方程,提供了完备的时域和频域算法[25]。本文选择麦克斯韦方程组的时域求解器、时域解以及边界条件,如式(9)~式(12)所示:

(9)

(10)

n×(E1-E2)=0

(11)

n×(H1-H2)=0

(12)

式中:H为磁场强度,E为电场强度,εr为相对介电常数,μr为相对渗透率。

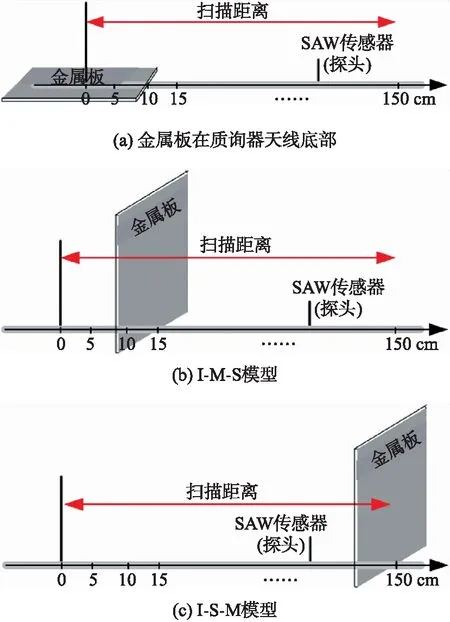

在CST NWS仿真软件中,创建频率为433 MHz的螺旋天线,用100 mm×100 mm×1 mm尺寸的铝板作为金属部件,用探头代替SAW传感器来测量不同位置处的电场强度,构建了如图2所示的三种模型来模拟金属环境:(a)金属板放置在天线底部;(b)金属板放置在天线与探头之间,简称为I-M-S模型;(c)金属板放置在探头右侧,简称为I-S-M模型。仿真实验参数设置如表1所示。

图2 仿真模型

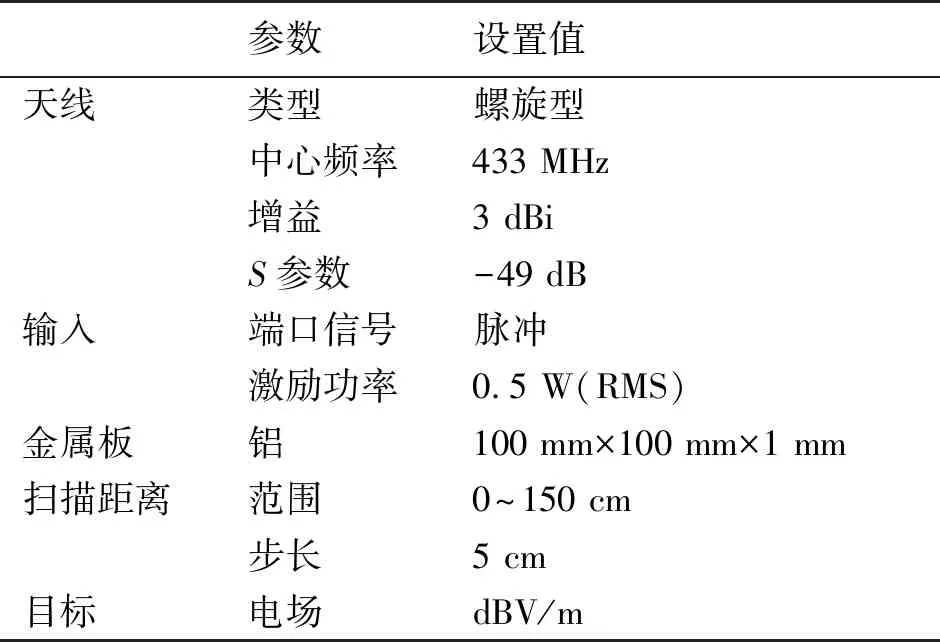

参数设置值天线类型螺旋型中心频率433 MHz增益3 dBiS参数-49 dB输入端口信号脉冲激励功率0.5 W(RMS)金属板铝100 mm×100 mm×1 mm扫描距离范围0~150 cm步长5 cm目标电场dBV/m

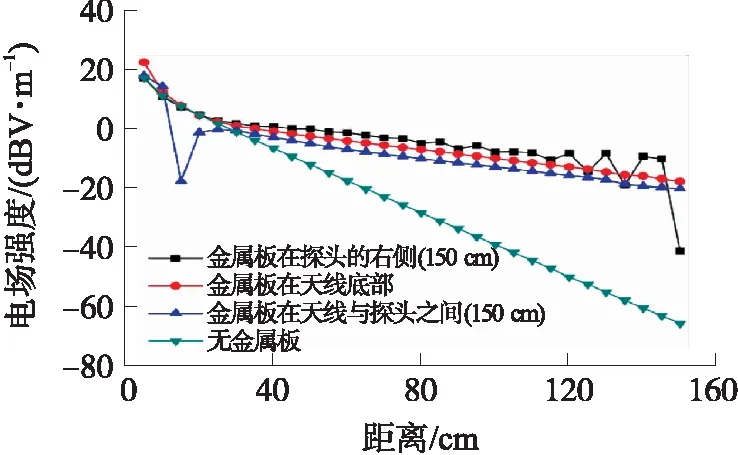

仿真结果如图3所示,从图3可以看出,金属板对电场强度有较大影响。当金属板在天线底部时,电场强度增大,并且变化曲线不再是线性的,随着金属板与天线距离的增加效果更明显。另外,I-M-S或I-S-M模型的仿真结果表明,金属板附近的电场强度急剧下降,而在I-S-M模型的35 cm~145 cm处和I-M-S模型40 cm~150 cm处电场强度都得到了增强。

图3 不同距离电场强度的仿真结果

上述仿真结果的解释如下:①电场的增强缘于金属板的金属反射效应。当电磁波遇到金属表面时,会被反射回来,当入射波和反射波产生相长干涉时,电磁场得到强化。②金属表面附近的电场减小缘于电磁感应效应。当射频(RF)信号到达金属表面时,由于电磁感应,在金属内部产生电涡流,与此同时一些电场能量被吸收。此外,电涡流本身会产生感应磁场,其磁力线与金属表面垂直,但与入射波的场强方向相反,导致电场强度在金属板附近减小。另外,当金属板放置在质询器天线和传感器天线之间时,金属屏蔽效应的影响也不能忽略。

2.2 实验验证

以下基于上述仿真模型通过实验来验证金属板对SAW传感器无线信号传输性能的影响,实验中使用的SAW传感器是由声立传感技术公司生产的单端口无源SAW谐振器,系统的工作频率范围为432 MHz~444 MHz,中心频率为433 MHz。SAW传感系统参数设置如表2所示。考虑到最大读取距离,测量是在近场条件下(约2倍波长的距离)进行的。

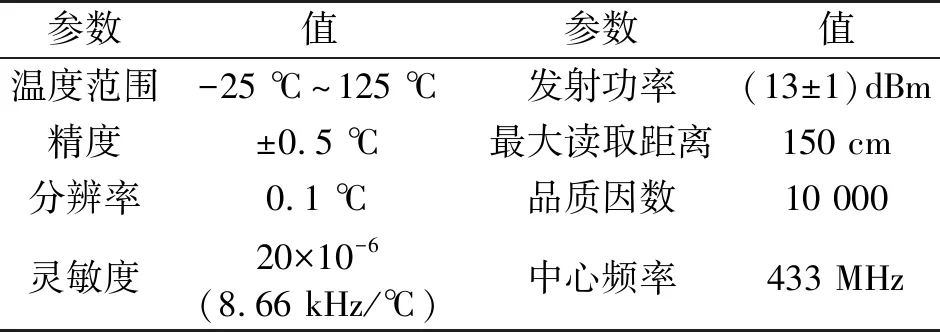

表2 SAW传感系统参数设置

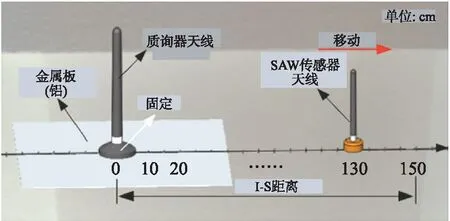

仿真模型(的实验设置如图4所示,质询器天线固定,SAW传感器沿给定方向以10 cm的步长移动,使用平均功率和温度标准偏差两个指标来评估实验结果。

图4 验证仿真模型(a)的实验装置图

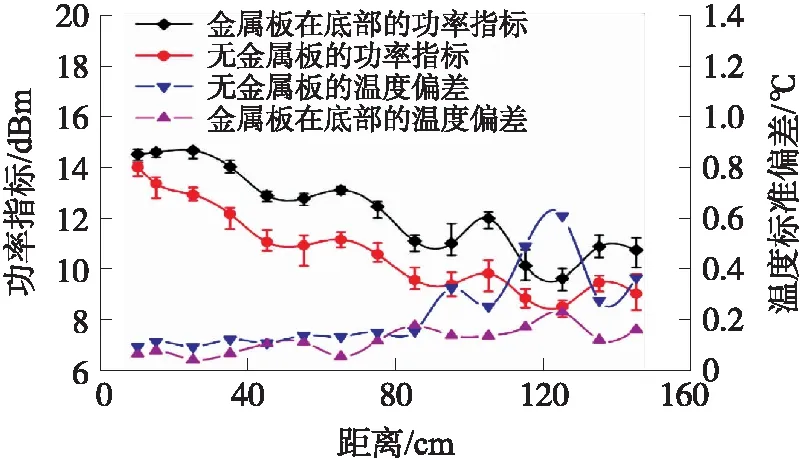

实验结果如图5所示,从图5可以看出,无论金属板是否位于质询器天线下方,功率指标和温度标准偏差都随距离的变化而变化。这表明当金属板放置在质询器天线下方时,相比于没有金属板时,电场得到了增强。实验结果的表明,金属板充当非理想地平面,产生虚拟镜面电荷,使单极天线成为虚拟偶极天线。另外,从图5还可以看出,由于房间内物体的反射,导致功率指标在某些位置(例如65、105和135 cm)发生突变。温度标准偏差的变化曲线表明温度测量的稳定性与传输距离(即功率强度)有关,在距离较远时温度测量出现较大的波动。根据图5中的温度标准偏差可以看出,当金属板放置在质询器天线底部时,SAW传感器的通信性能得到了改善。

图5 质询器天线下方有金属板和无金属板的实验对比

图6 验证I-M-S和I-S-M仿真模型的实验装置图

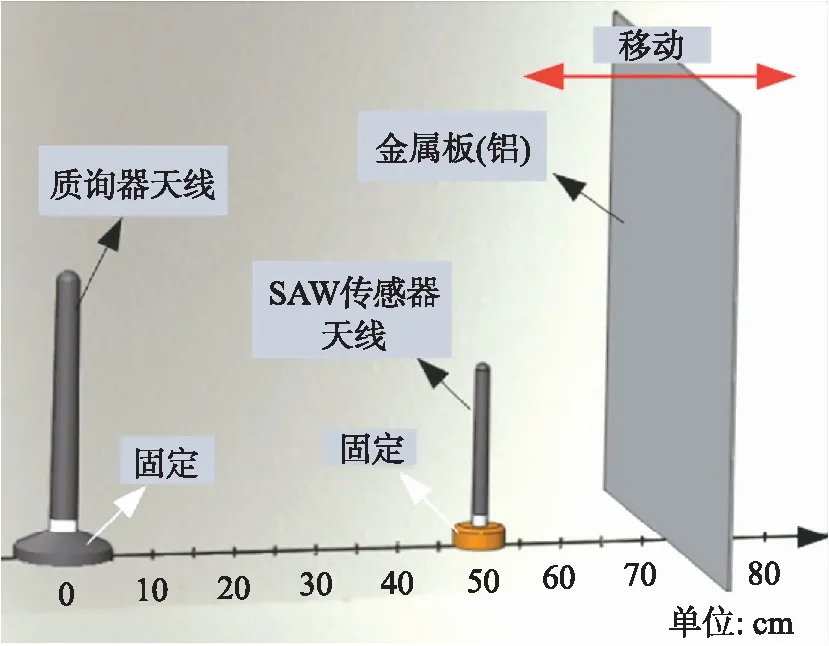

如图6所示,将金属板垂直放置,质询器天线和SAW传感器分别固定在纵坐标原点和50 cm处,而铝板从-50 cm移动到100 cm处。

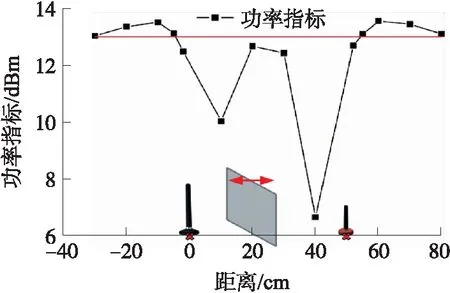

如图7所示,金属板对功率指标的影响范围为-30 cm~80 cm,直线是没有金属板时的功率强度。在I-M-S模型中,金属板放置在质询器天线和传感器天线之间,从10 cm~40 cm范围内的所有测试点功率强度均在降低,在该范围内,金属屏蔽效应起主导作用。在I-S-M模型中,金属板放置在两个天线的外侧,从图7可以看出,除了-2 cm和52 cm处,其他测试点的功率指标均在增大,说明在-2 cm和52 cm处金属的电磁感应效应起主导作用,其他测试点金属反射效应起主导作用。

图7 金属板在不同位置时的功率指标

上述实验结果和CST NWS仿真结果均表明金属环境确实对无线信号传输性能有较大影响。幸运的是,仍然有许多有益的影响可以利用来提高SAW传感系统的传输性能。考虑到机床复杂的金属环境,天线放置的最佳位置是需要考虑的关键因素。

3 旋转条件下传输特性实验

旋转运动是制造系统中最常见的场景,当机床主轴旋转时,安装在主轴上的SAW传感器天线方向会随主轴旋转而变化。本节研究了旋转轴和模拟机床主轴上SAW传感器不同天线角度、距离和转速下的无线信号传输特性,使用接收信号强度和温度测量值作为评估指标。

图8 天线角度实验装置图

3.1 天线角度

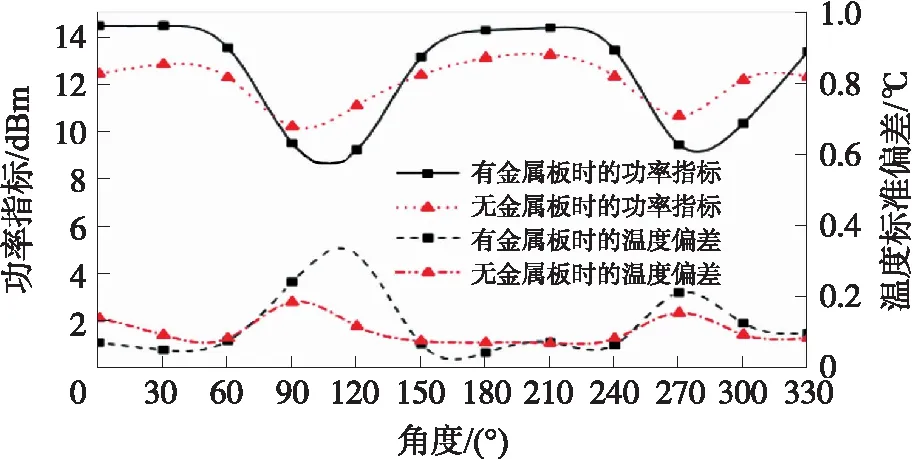

根据文献[26]的研究结果,天线方向对无线信号强度有显著影响。为了使SAW传感系统具有良好的传输性能,需要寻求质询器天线与SAW传感器天线之间的最佳角度。天线角度实验的装置如图8所示,在实验中,SAW传感器由步进电机以30°增量以逆时针方向步进式旋转通过12个角度。通过此设置,可以观察到传输性能随天线角度变化的影响。

实验过程中,平均功率和温度标准偏差变化曲线如图9所示,从图9可以看出,天线角度对功率强度有较大影响,当角度从0°增加到90°时,功率强度呈下降趋势。从图9的温度标准偏差曲线可以看出,角度越大,金属板对温度测量影响越大。角度越小,温度测量性能越好。实验结果表明,天线角度是安装质询器天线或传感器天线时要考虑的关键因素之一。

图9 不同天线角度的功率指标和温度标准偏差

3.2 旋转轴上天线位置

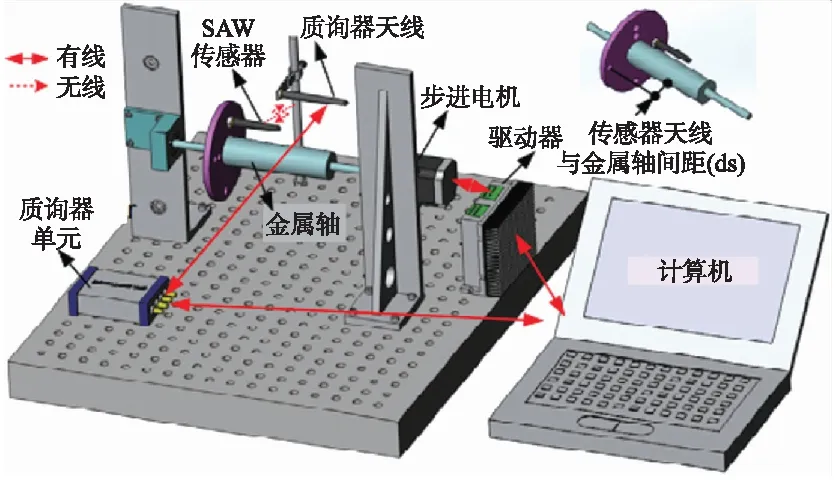

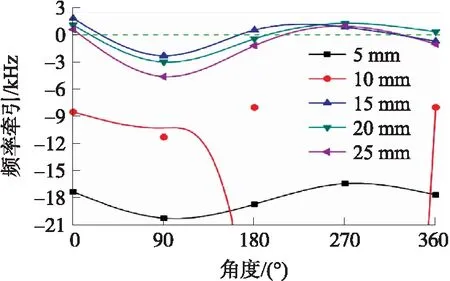

实验装置由旋转轴和旋转板(聚乳酸材质)组成,如图10所示。实验时的环境温度为19.3 ℃,传感器天线与旋转轴之间的距离(ds)保持在5 mm、10 mm、15 mm、20 mm和25 mm,SAW传感器安装在旋转板上,围绕旋转轴以90°步长旋转,测得与质询器天线相隔30 cm距离处的功率指标和温度值。

图10 旋转轴上传感器位置影响的实验装置图

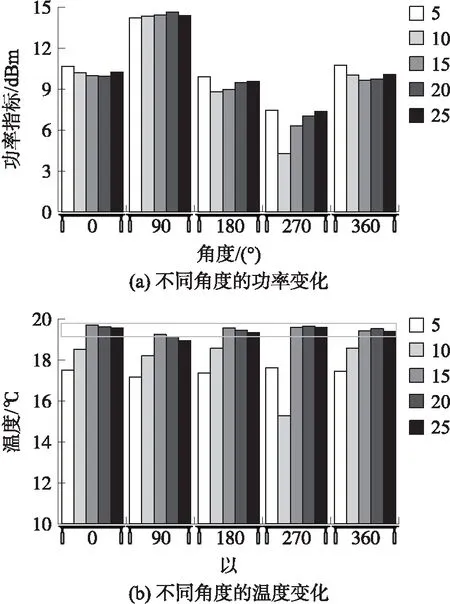

图11为不同距离的功率指标和测量温度随角度变化图。当旋转轴旋转到90°时接收信号功率最大,270°时接收信号功率最小。原因在于90°时质询器天线和SAW传感器之间的距离最小,视距(LOS)最好,而在270°时LOS被完全遮挡,导致接收信号功率的强度最低,有时甚至无法收到射频(RF)信号。从图10(b)可以看出,温度测量值与传感器天线-旋转轴的间距ds有关。当ds<10 mm时,温度测量值会低于室温;当ds>15 mm时,测量温度几乎等于室温;当ds=10 mm时,在270°处无法得到温度测量值,原因在于在质询器接收到的信号功率强度太弱。实验结果表明,SAW传感器的安装位置对其测量性能也有较大的影响。

图11 天线与旋转轴不同距离的影响

图12 不同位置和角度的频率牵引

图12显示了不同角度和不同距离的频率牵引变化曲线。设定与室温对应的频率(432.351 6 MHz)为SAW传感器的参考频率,从图12可以看出,频率牵引与角度和距离有关。当距离>15 mm,且角度=90°,频率偏移最大值为4.645 kHz时,角度是影响传输性能的主要因素。频率偏移较大的原因在于SAW传感器是基于单谐振器而不是双谐振器结构。由金属环境引起的寄生阻抗也会导致SAW传感器的阻抗发生变化。由于SAW传感器等效电路模型是一系列电感和电容,因此增加一条特性随角度变化的传输线将改变全局电路阻抗,从而改变质询器检测到的谐振频率[27]。传感器周围的导电材料会形成一些金属空腔,当其品质因素超过SAW传感器谐振器的品质因素时,会导致测量失败。所有这些因素都会产生频率牵引效应,从而导致谐振器的谐振频率下降。因此,在制造系统中使用SAW传感器时,安装位置的优化就显得尤为重要。

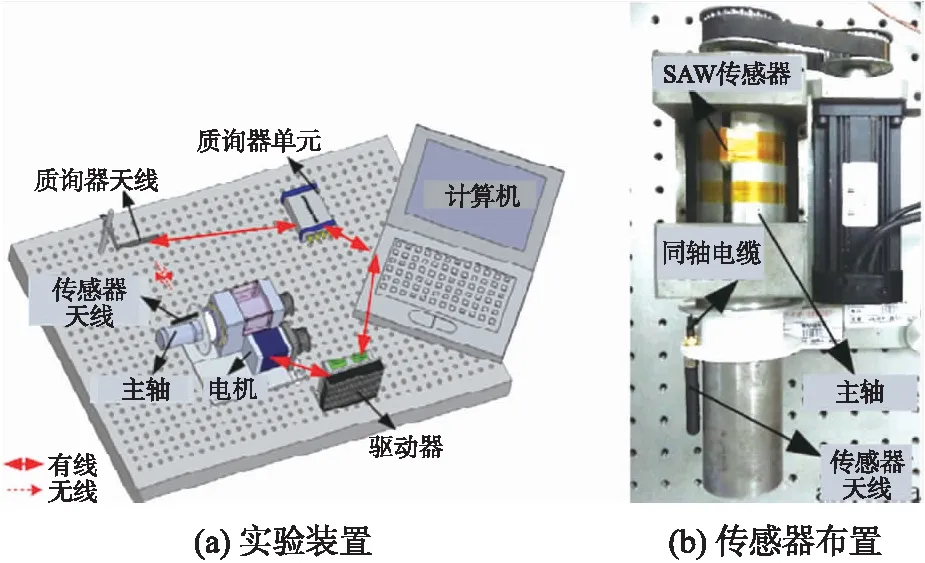

3.3 模拟主轴实验

模拟主轴实验装置如图13(a)所示,SAW传感器的安装在模拟主轴上以监测主轴温升,如图13(b)所示。主轴直径为60 mm,旋转速度可以在0~3 000 r/min 范围内连续可调。为安全起见,实验中模拟主轴的最大转速设置为2 000 r/min,试验台采用隔振平台来排除外部振动的影响。

图13 模拟主轴实验装置图

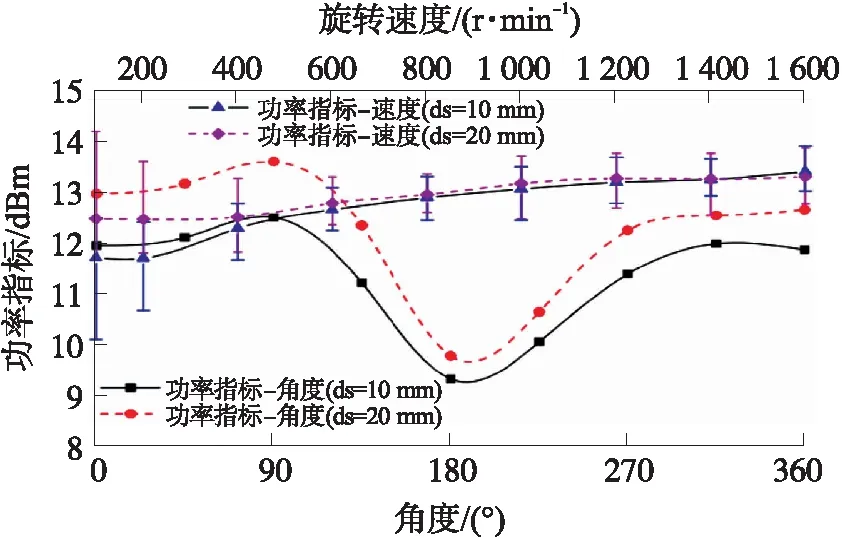

图14 功率指标随角度和速度的变化

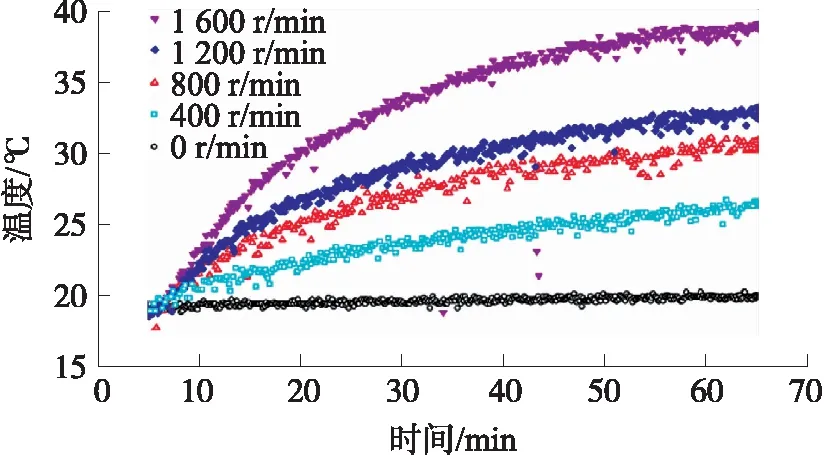

开启电机驱动器,安装有SAW传感器的模拟主轴以45°步长旋转通过八个角度,在ds值分别为 10 mm 和20 mm位置,测量其功率指标。当SAW传感器安装在模拟主轴上时,与旋转轴相比,大多数位置的功率都增加(如图11(a)),特别是在180°~360°范围内。当模拟主轴转速从静止到以200 r/min 为步长增大到1 600 r/min时,测量不同ds时的功率指标,测量结果如图14所示。从图14可以看出,平均功率随转速增加略有增加,当主轴转速小于600 r/min时,功率指标标准偏差显著下降。图15 为当距离为20 mm时,主轴温度在不同转速下旋转时的温升。从图15可以看出,在主轴上部署SAW传感器时,选择最佳的天线角度、方向和质询器天线与SAW传感器天线间隔距离后,温度测量结果在正常范围内波动,由于阴影效应或外部干扰,偶尔会出现异常值。

图15 不同转速下的主轴温升

4 结论

使用谐振型SAW温度传感器在金属环境和旋转结构中进行了一系列实验,在静止和旋转条件下研究了功率指标和温度测量性能。从实验结果可以得到如下结论:

①仿真实验和真实实验结果表明,当金属板放置在质询器天线下方时,可以使功率增强,但当金属板放置在质询器天线两侧时,可以削弱甚至接收不到无线信号。

②对于不同类型的天线,应考虑质询器天线与SAW传感器天线之间的夹角。圆极化天线是实现更大信号覆盖区域的最佳选择之一。对于螺旋天线,SAW传感器天线应与质询器天线保持平行。

③SAW传感器天线与旋转轴表面之间的距离也会影响信号功率和温度测量性能,需要确定最佳距离。

④旋转轴和模拟主轴设置的动态实验表明,在主轴热监测中使用谐振型SAW传感器是可行的。在制造系统中部署SAW传感器时,应考虑天线角度、方向、主轴转速、金属板位置和质询器天线-SAW传感器天线之间的距离等因素。

作为系统研究制造系统中SAW传感器传输特性的首次尝试,本文旨在指导用户应用SAW传感器,并鼓励在监测应用中对SAW传感器领域进行更多的研究。在将来的工作中,将详细研究SAW传感器在高速旋转主轴中的传输性能,以及传感器的最佳布局和误差避免方法,从而实现其工业应用。