汽车轻量化热成形技术应用概述

庄厚川 石海鑫 金科 董笑飞

(中国第一汽车集团有限公司 研发总院,长春 130013)

主题词:轻量化 热成形

1 前言

轻量化能够降低车辆排放、提升动力和操控性能,尤其对于新能源汽车,减重能够显著提升续驶里程。对于白车身的轻量化,目前应用高强钢仍然为主流手段,首先其成本极具竞争性,其次高强钢的强度水平可以较好的满足日益严苛的安全碰撞要求。随着强度水平的不断提升,冷成型高强钢制件出现冲压开裂、回弹翘曲等典型问题,而热成形兼顾成形性和强度[1]。近些年来,在传统热成形工艺方案基础上,行业内发展了诸多新的派生技术以更好适应车辆轻量化和碰撞性能两方面不断增加的需求。

2 热成形技术概况

2.1 热成形技术原理

钢板热成形技术是将硼钢冲压料片加热至奥氏体化状态,快速移至内置冷却水道的模具中,制件被冲压成形的同时,以一定的冷却速度实现淬火处理,最终获得具有均匀马氏体组织的超高强冲压制件。

2.2 热成形工艺分类

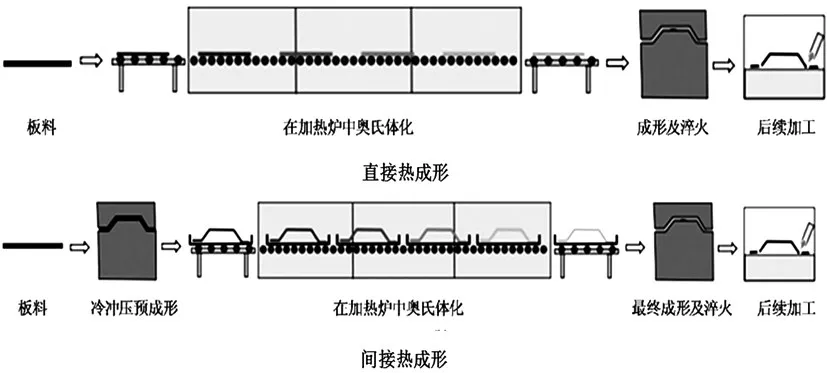

热成形工艺过程分为直接成形和间接成形两种[2]。在直接热成形工艺中,坯料被加热后,直接送至闭式模具内进行冲压和淬火,然后进行切边、冲孔等后续工艺。在间接热成型工艺中,先对料片冷冲预成形,然后进行加热、热冲压完全成形、切边冲孔等工艺。

两者区别在于,间接热成形在加热前多了冷冲预成形工序,如图1[2]所示。一般而言,直接热成形工艺方法适用于简单零件,间接热成形适用于形状复杂零件或深拉深零件。

图1 直接、间接热成形工艺图[2]

2.3 热成形钢板表面涂层

无镀层钢板在加热、冲压过程中有氧化皮产生,后续需要进行喷丸处理。无镀层热成形零件在储存、使用过程中容易发生锈蚀。为了避免该情况,最早由安塞洛公司研发了Al-Si涂层工艺,该涂层具有低密度、高导热性、耐磨损及热膨胀系数小等优点,涂层钢板在生产过程中不会发生氧化反应,无需进行表面处理,减少了工艺环节和生产设备,零件耐腐蚀性能好。除此以外,Al-Si涂层能够一定程度上降低钢板和模具间的摩擦系数,改善冲压成形性能。目前Al-Si涂层应用最为主流,同时也存在一些其他的涂层技术,比如纳米Zn基涂层、新型Zn-Ni涂层以及较为前沿的由有机和无机材料组成的非金属复合涂层等[4]。

2.4 热成形钢板的机械性能

热成形钢板优势在于能够兼顾良好的成形性和极高的强度。

良好的成形性得益于未淬火之前钢板本身拉延性能较好,故能够保证间接热成形一定程度的预成形,而在奥氏体化加热后,成形性能进一步得到增强。

冲压淬火后的零件微观组织为马氏体,决定了其具有极高的强度。理想情况下,零件组织为全马氏体,由于零件各部位(冲压角度不同)与模具之间压合力细微差别会致使淬火程度不同,各部位的强度也会有细微差别,这也是热成形零件结构设计时需重点关注的问题。目前应用最为广泛的热成形钢板抗拉强度在1 500 MPa级别,强度级别更高的1 800 MPa热成形(或称2 GPa热成形)也已经在部分国内外钢厂、高校研发成功,正在积极推向市场。另外安塞洛公司提供低强度级别的热成形钢板Ductibor®500和Ductibor®1000,主要用在拼焊热成形部件中,以便于实现零件不同部位匹配不同强度的设计灵活性。

3 先进热成形技术

3.1 热成形补丁板

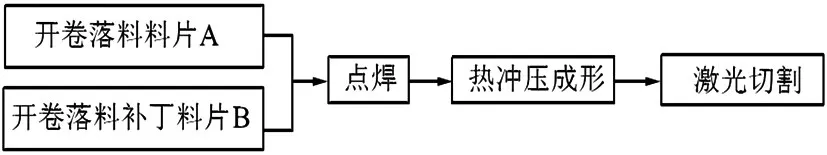

补丁板,是一种在基板局部连接衬板获得的变厚度板材,连接上去的板材对构件局部起到加强结构承载能力的作用。热成形补丁板工艺即主板和衬板通过点焊连接在一起,然后进行整体加热、热冲压成形,如图2所示,该工艺属于局部补强,具备较好的轻量化效果。

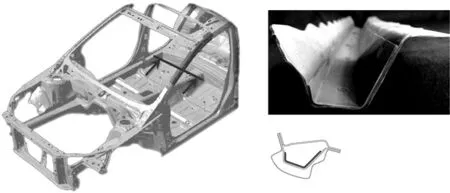

热成形补丁板目前主要用于汽车B柱、前纵梁后段、铰链加强板、A柱内板、前围板加强横梁等。如图3所示为斯巴鲁IMPREZA车型A柱热成形补丁板。

图2 热成形补丁板工艺流程

图3 斯巴鲁IMPREZA车型的热成形补丁板A柱[6]

该工艺需要关注以下几点[5]:

(1)主板和衬板料片若出现高强钢焊接常见的脱焊、虚焊、焊点拉脱等问题,会严重影响后续工序,造成零件连接强度减弱、补丁板窜动、尺寸误差,严重时甚至损坏模具;

(2)对于涂层板,由于补丁板区域冲压过程中变形相当剧烈,当模具间隙过小、材料流动程度较大时,容易破坏涂层;

(3)补丁板热成形的料厚突变,对于冲压工艺的要求极高,容易产生废品。

3.2 热成形拼焊板

拼焊板(Tailor Welded Blanks,TWB)热成形是将两块或多块不同厚度的热成形板料通过激光拼焊连接在一起,然后进行整体冲压,以实现零件不同部位的性能需求。

拼焊板热成形优势体现在提升材料利用率、结构设计灵活性高、实现整车轻量化,其主要应用部位主要是前/后纵梁、B柱、中通道加强板、门槛、顶盖加强板、后侧围内板等。

图4 一体式激光拼焊热成形门环[7]

目前热成形拼焊板技术最有效果的应用是一体式激光拼焊热成形门环(Tailor Welded Hot Stamp Door Ring),如图4所示[7]。这种门环根据性能需求,不同部位板料厚度或强度级别不同,通过激光焊接为整体料片,一体冲压成型。这种门环刚度和强度性能极佳,作为汽车碰撞“安全笼”概念的重要组成部分,在正碰、侧碰尤其是小角度偏置碰防护中表现优异。另外该技术还具备良好的轻量化效果,激光拼焊较点焊工艺省略焊接搭接边,在侧围门环整体尺寸上衡量,其降重效果尤为可观;其次由于零件不同位置厚度或强度精确分布,避免了性能冗余带来的非必要性重量增加。目前讴歌、本田、克莱斯勒相关车型均有应用此技术。

3.3 TRB热成形

柔性轧制板(Tailor Rolled Blank),简称TRB,是一种通过变厚度轧制方法生产的纵向变厚度钢板。

TRB热成形工艺与TWB热成形具有一定相似性,均能实现性能定制的目的。其差异体现在[8]:

(1)TRB不同厚度之间是连续变化的,强度分布连续,承载效果优异,而TWB板厚是突变的;

(2)生产工艺特点决定了TRB板料的厚度只能在一个方向,即轧制方向上变化,TWB焊缝虽然多为直线,但是位置和角度可调,在料片设计灵活性、材料利用率方面好于TRB。

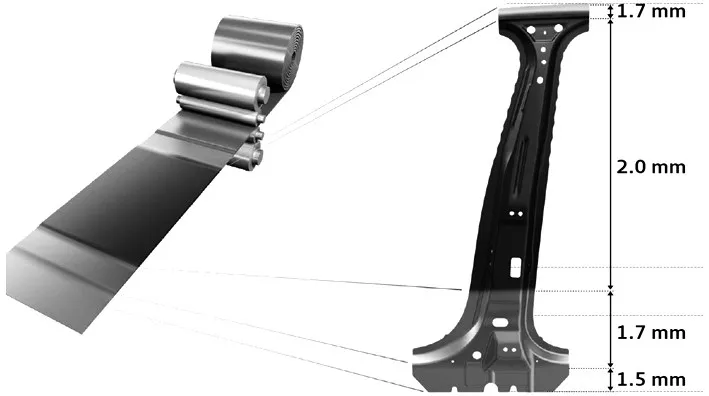

TRB热成形在白车身上的应用非常广泛,包括前后地板纵梁、B柱和门槛加强板、顶盖各个横梁、仪表盘支架、中通道加强板等,目前在B柱上的应用最多(图5)。

图5 TRB热成形B柱示意[9]

3.4 局部软化热成形

热成形零件抗拉强度能达到1 500 MPa以上,能够有效抵御碰撞,但一个零件并非全部位置越强越好,如前、后纵梁局部位置,需要一定导溃来引导形变,既保证足够的生存空间,又能够有效吸能,减少车辆碰撞瞬时加速度对乘客造成的伤害,图6[10]展示了具有“软区”导溃设计的后纵梁碰撞仿真结果和实体试验结果的对比,一致性良好。又比如B柱侧碰希望实现的“钟摆”效果,要求上部强度高于下部,用以保护驾驶员头部。以上这些性能需求催生了不同的软硬分区热成形技术。

软硬分区热成形工艺主要分为3大类:模内分区冷却热工艺、炉内分区加热工艺和局部退火软化工艺[11]。

图6 “软区”热成形后纵梁碰撞结果[10]

(1)模内分区冷却工艺

模内分区冷却工艺对冲压模具局部区域进行加热以降低模具和板料之间热传导,减弱淬火程度,从而生成较软的组织,如贝氏体、珠光体等,达到不同部位不同强度的目的。模具中局部加热的位置和形状通过特定镶块实现。

(2)炉内分区加热工艺

炉内分区加热工艺是指冲压前对热成形料片不同区域进行不同程度的加热,根据零件的性能设计要求,强度需求高的区域充分加热至奥氏体温度以上,这部分区域在冲压淬火后组织为全马氏体;强度要求低的区域加热程度低,只达部分奥氏体化或未奥氏体化,该区域冲压后组织中强度较低的贝氏体或珠光体居多[12]。

炉内分区加热常用方式是通过使用2D或3D形状的辐射加热器和屏蔽辐射的掩模来实现。

(3)局部退火软化工艺

局部退火软化工艺是指对成形后的零件局部区域进行加热退火,使该区域强度下降。目前主要手段是通过激光束操作,退火区域的最终强度水平能够依靠激光热输入能量的大小进行控制。

激光局部退火工艺的优势在于,可以在很小尺寸范围内进行复杂软区形状设计,保证安全碰撞部件更为精确的导溃路径,更为重要的是,其有希望解决更高强度如2 GPa热成形零件受冲击后,其应力集中区域产生早期裂纹的风险,该裂纹会使零件过早失效而达不到高强度材料所预期的防冲击效果。相关机构的研究结果(图7)表明[13],局部进行激光退火软化处理的热成形零件在冲击试验中能够有效的避免微裂纹的产生。

4 结论

热成形技术发展比较早,热成形钢板超高的强度、良好成形性能和性价比使其成为白车身安全部件首选材料。最近一段时期,热成形材料、工艺技术获极大的优化和丰富,以应对更为紧迫的车辆降重趋势和不断提升的安全性能需求。

图7 热成形后激光退火软化对抗冲击性能的提升[13]

目前国内车企的热成形钢板用量迅速增加,但由于起步较晚,缺少先进装备并受限于国外部分专利、技术封锁,热成形技术和应用水平较国外还有一定差距。随着国外技术、设备对国内企业进一步开放以及国内汽车产业规模的进一步增大,热成形材料和技术势必会有更大的发展,成为最为重要的汽车轻量化材料之一。