汽车用复合材料“混合”工艺技术进展

方程 王昌斌 石海鑫

(中国第一汽车集团有限公司 研发总院,长春 130011)

主题词:“混合”工艺 Over molding Hybrid SMC

1 前言

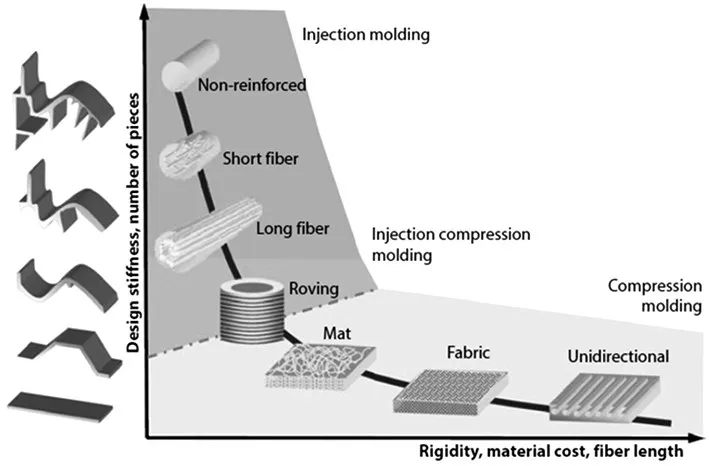

汽车轻量化是汽车节能减排的有效手段之一,复合材料因其具有轻质高强、抗疲劳性能优异、可设计性强等特点,能够有效地达到材料轻量化的目的。复合材料制品的力学特性和结构特征与其纤维类型和成型工艺密切相关,往往在汽车行业的推广应用中凸显出一定的不足。如短纤维可通过注塑或者模压的方式形成复杂的结构,但是力学性能有所不足;连续纤维具有优异的力学性能,但是又无法形成较为复杂的结构,特别是在底盘部件上拓展应用时更显得捉襟见肘。图1展示了复合材料结构复杂程度与纤维长度的关系[1],从图中可以清晰地看出随着纤维长度的增加,产品可实现的结构复杂程度急剧下降,同时还会伴随成本的上升。

图1 结构复杂程度与纤维长度的关系[1]

为了弥补上述不足,复合材料不断衍生出新的“混合”工艺,即是采用连续纤维和非连续纤维混合使用的方式。其中连续纤维主要提供产品强度;非连续纤维提升产品的刚度,同时提高结构复杂性、设计灵活性以及产品功能集成性。“混合”工艺对于热塑性复合材料主要的实现方式为模压加注塑或者一步模压的方式,对于热固性复合材料主要以模压为主。

2 热塑性“混合”工艺

所述的热塑性“混合”工艺一般称作“Over molding”或“Hybrid molding”。其中连续纤维产品主要是连续纤维增强的热塑性有机板或单向带(如图2所示),非连续纤维产品主要是非连续纤增强的注塑粒料或者是LFT-D的模塑料,因此可采用模压加注塑或者一步模压的工艺方式实现产品的成型。

图2 有机板和单向带展示

表1 连续纤维增强热塑性复合材料产品

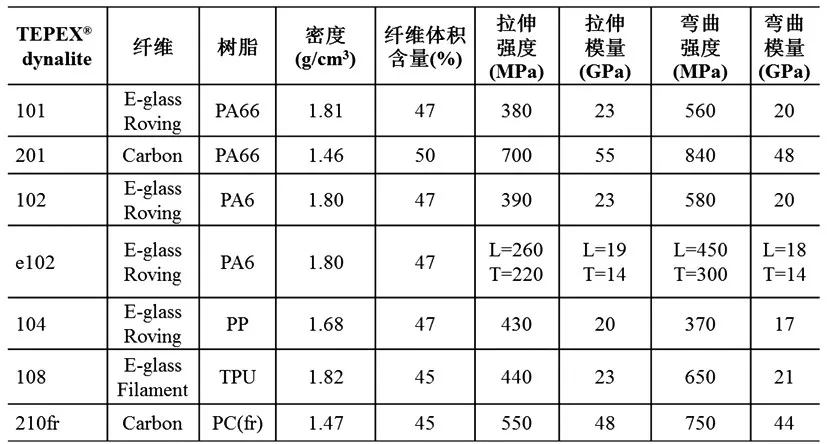

近年来,对于这种热塑性“复合”工艺技术的研究日渐增多,国际上一些著名的化工材料企业也纷纷推出自己的连续纤维增强热塑性复合材料产品,表1列出了目前较为典型的有机板或单向带产品。另外,为匹配这种工艺的工业化以及批量化实现,在生产制造端,一些著名的机械装备公司也相继研发并推出各自的成型设备,同时冠以商品化的工艺名称,如克劳斯玛菲的Fiberform,恩格尔的Organomelt。另外东芝、阿博格等企业也提供相应的设备。

2.1 材料介绍

连续纤维增强热塑性复合材料的生产工艺主要有熔融浸渍、粉末浸渍、混纤编织、液体成型、悬乳浸润等,图3是熔融浸渍的生产工艺图。

图3 熔融浸渍工艺

图3 表示的是单向带的生产工艺,同时通过单向带的组合形成多轴向热塑性预浸带,另外有机板类的产品也大量采用纤维编织物进行预浸。为了匹配制品性能,有机板或单向带的产品可采用不同纤维种类、纤维类型以及树脂种类。表2列举了朗盛Tepex®系列产品的性能。

表2 Tepex®系列产品的性能[2]

2.2 制品生产工艺

采用有机板或者单向带进行混合工艺成型时一般遵循以下几个步骤:

(1)将坯料加热到熔融温度以上;

(2)将加热的坯料输送至模具;

(3)在模具中对加热的坯料进行定位和固定;

(4)采用适当的模具技术,将非连续纤维热塑性材料进行组合成型;

(5)冷却脱模。

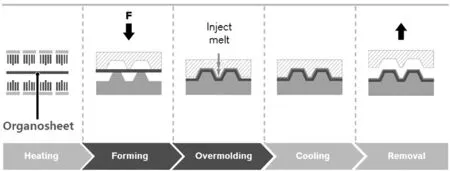

在实际生产中,结合部件结构特征以及设备情况可采用一步法和两步法进行成型。一步法成型分为一步模压加注塑和一步模压的方式。图4展示的是采用有机板和注塑粒料一步模压加注塑的方式[2]。

图4 一步模压加注塑工艺[2]

上述工艺中,重点需要保证制品中注塑部分与有机板的界面处的粘合强度,粘合强度主要取决于有机板的加热温度和注射温度。有机板的加热温度和注射温度越高,粘合强度越高。一般情况下,注射温度相对较高,一定程度上能够保证熔体与有机板接触面处的温度,因此有机板的温度低于融化温度通常也能满足要求。其次,有机板加热后转移的时间应该尽可能短,防止中途冷却过快。注射速度对于粘合强度也有着显著影响,注塑速度越高,对熔体的剪切作用越大,降低熔体的冷却时间,对于远离浇口的位置尤为明显。另外,高的保压压力也对粘合强度有积极的作用。

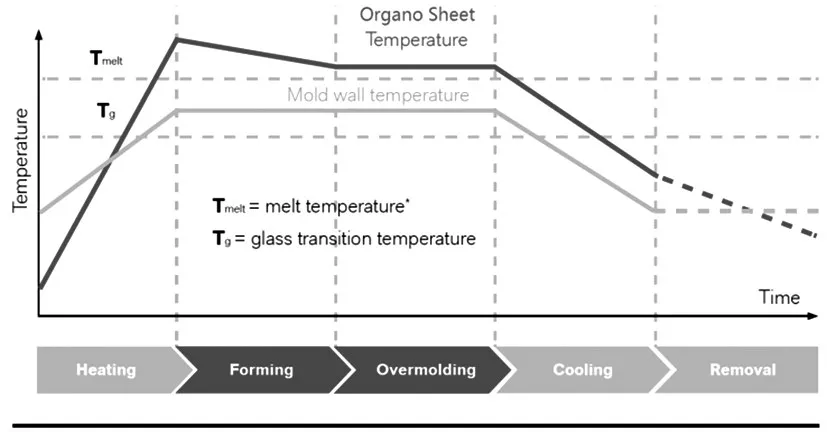

图5 一步模压加注塑工艺的温度控制[2]

图5 展示了一步模压加注塑过程中有机板和模具温度的变化过程。理想状态下,在机板加热-模压-注塑的过程中要保持在熔融温度以上,在模压之前模具升温到玻璃化温度和熔融温度之间,并保持到注塑结束,然后开始降温,进入下一个循环[2]。

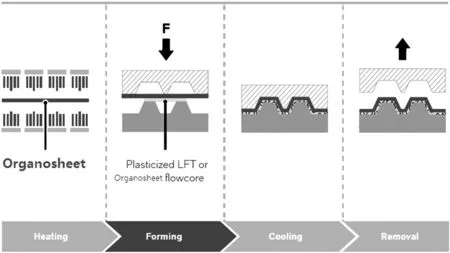

混合工艺成型时还可采用一步法模压的方式。此种方式采用有机板和LFT-D模塑料可实现批量化以及自动化生产,成型工艺如图6所示[2]。

图6 有机板和LFT-D一步模压工艺[2]

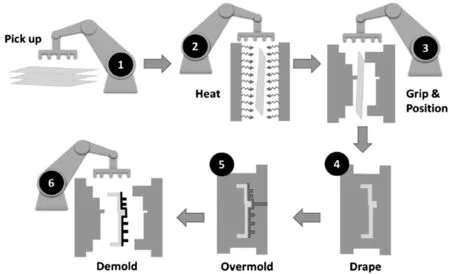

混合工艺的优点在于利用连续纤维的强度保证产品的力学性能,同时利用非连续纤维优异的成型能力来形成产品的复杂结构。但对于一些复杂程度较高的产品,一步法难以成型,则可采用两步法的方式,即先将有机板成型,然后将其作为嵌件放置于模具中进行二次注塑成型,此种方式能够降低模具以及装备的复杂程度,工艺过程如图7所示[2]。

一般情况下,单向带在成型前需要按照设定的角度和铺层进行铺放,图8展示了单向带定制化铺放的过程[3]。

为实现单向带定制化铺放,迪芬巴赫公司推出其Fiberforge 4.0设备[3],如图9所示。

图7 分步模压加注塑工艺[2]

图8 单向带定制化铺放过程[3]

图9 迪芬巴赫Fiberforge 4.0[3]

单向带按要求铺放之后,制品后续的工艺过程与上述的有机板类似,图10更加形象地表达了单向带自动化的生产过程。

图10 单向带制品自动化生产过程[4]

单向带在模具中的固定和定位一般需要特殊的装置。对于织物类型的层合板可以采用针状或真空固定装置,但这些传统装置应用于单向带时,往往会造成纤维的变形和坯料的开裂。图11展示了一种单向带在模具中固定和定位的原理,能够避免单向带不必要的变形。当加热的单向带放入模具中,固定装置移动出来接管单向带,合模时固定装置与单向带在模具同步运动至最终位置。

图11 单向带固定和定位原理[4]

2.3 制品性能

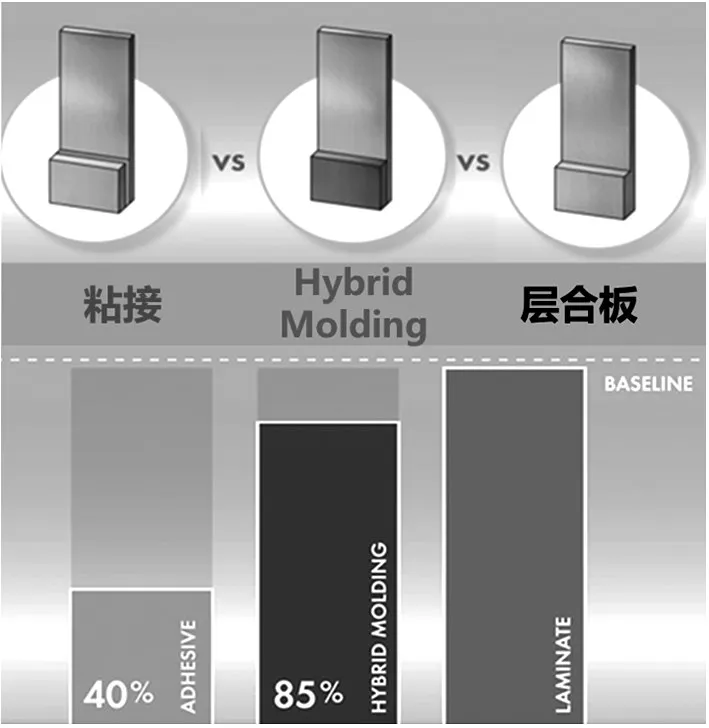

混合工艺中制品界面处的粘合强度是重点关注的技术要点。图12是界面处的CT图像[5],展示了连续纤维和非连续纤维在制品中的状态。针对混合成型界面处的粘合强度,国外的Tri-Mack公司就对其进行了测试。测试中将混合成型试样与层合板试样以及粘接试样进行比较。结果如图13所示,混合成型试样的界面粘合强度是完全层压板的85%,是工业胶黏剂的2倍[6]。

图12 混合成型界面处CT图像[5]

图13 混合成型试样粘合强度比对[6]

前文中已经叙述过有机板加热温度对粘合强度的影响。弗劳恩霍夫研究所对PA6基材的单向带和LFT-D混合成型的界面强度进行了研究。结果显示,在单向带温度在低于80℃时界面强度低于10 MPa,单向带的温度在130℃时界面强度达到30 MPa~40 MPa,单向带温度继续提高时,界面强度变化不大[7]。图14对比了单向带在130℃和275℃下的界面强度。

图14 不同单向带温度下的界面强度[7]

2.4 案例介绍

朗盛与高田曾采用基材为PA有机板和PA6粒料通过一体模压加注塑的方式生产全气囊壳体,实现降重35%[2],如图15所示。

图15 安全气囊壳体[2]

图16 展示了安全气囊壳体中加强筋即注塑部分的设计过程。首先建立起注塑部分的设计空间作为设计变量,以位移为响应,内部压力为载荷进行拓扑优化,然后以拓扑优化的结果指导加强筋的分布。

图16 安全气囊壳体设计过程[2]

3 热固性“混合”工艺

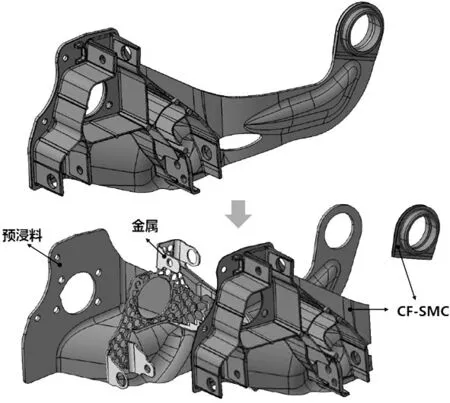

所述的热固性“混合”工艺主要采用预浸料加上SMC混合模压的方式形成制品,预浸料和SMC如图17所示。这两种材料均为传统材料,预浸料单独使用时一般采用模压、热压罐等工艺;SMC基本以模压为主。目前将这两种材料混合使用的工艺在实际产品应用中较少,多为一些研究性的成果展示。这种热固性“混合”工艺一般称作“Thermoset-Over molding”或“Hybrid SMC”。这种混合SMC工艺结合了不连续和连续纤维增强的优点,可以生产出几何形状复杂、功能多样和承载能力强的复合材料产品。

图17 预浸料和SMC展示

3.1 材料介绍

预浸料和SMC均为传统材料,在面向汽车的应用中各自都有一定的局限。传统的预浸料模压成型或者热压罐成型生产周期长,难以满足汽车的批量生产需求。而SMC所用的增强纤维大多为玻纤,对于一些结构件其力学性能稍有不足。近年来随着材料技术的不断进步,预浸料和SMC都有着新的发展。美国Hexcel公司就推出一款快速固化成型的预浸料,商品名为HexPly®M77,能够在150℃下实现2 min固化,玻璃化温度达到125℃。宝马7系B柱加强部件采用的就是此产品。HexPly®M77系列预浸料力学性能见表3[8]。

表3 HexPly®M77系列产品的性能[8]

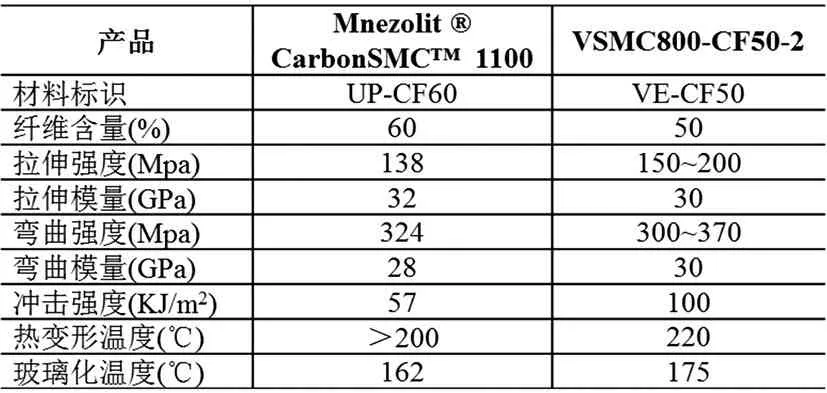

SMC在汽车上的应用其实较为广泛,特别在商用车上,如导流罩、脚踏板、保险杠等。为了拓展SMC的应用范围,碳纤维SMC(CF-SMC)也渐渐应用到一些力学性能要求较高的部件上。表4展示的是典型的CF-SMC力学性能。

表4 典型CF-SMC产品的性能

3.2 制品生产工艺

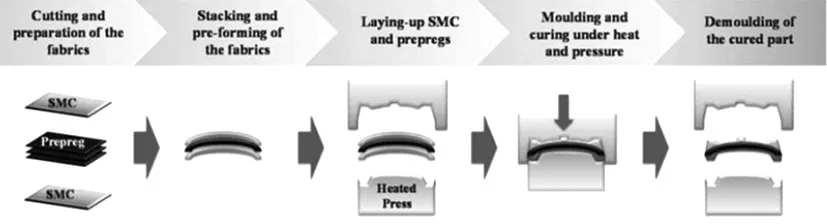

混合SMC工艺也可分为一步法和两步法。一步法的工艺如图18所示[9]。首先进行预浸料的切割以及前序准备,其次进行堆叠铺放,接着放置于加热的模具中,然后合模加压成型,最后固化脱模进行修边以及表面处理。由于一步法是采用共固化的方式,因此预浸料和SMC最好采用同种体系的树脂,以保证良好的界面性能。

图18 混合SMC一步法成型工艺[9]

两步法的成型工艺如图19所示[10]。主要区别就是预浸料先固化成型,然后将固化的预浸料部件与SMC再次模压成型。对于两步法,预浸料和SMC树脂体系的选择相对灵活,但是对于固化的预浸料部件需要进行表面处理。

图19 混合SMC两步法成型工艺[10]

3.3 制品性能

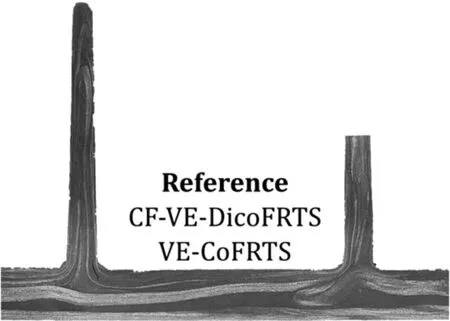

图20 展示的是混合SMC工艺界面处的微观图片,采用的是乙烯基树脂一步法共固化成型[11]。从图20可以看出,在界面处预浸料的纤维有所变形,这种变形使得界面处的面外力学性能有所提升,但是会降低面内力学性能。

前文叙述到,对于两步法成型需要对固化的预浸料部件进行表面处理。空客公司的研究人员就针对不同的表面处理方式,对比了各自的界面性能。表面处理方式有如下几种:

图20 混合SMC界面图片[11]

●仅通过溶剂和脱脂剂进行表面清洁(Only refined)

●表面清洁和高压等离子气体(APP)

●打磨和表面清洁(Grinded)

●打磨、表面清洁和高压等离子体(Grinded+APP)

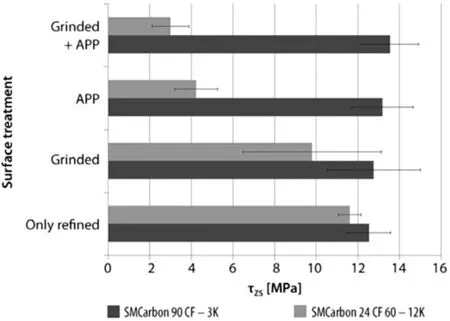

试验中采用两种树脂体系的SMC进行相互比对,分别为环氧树脂体系的SMCarbon 90 CF-3K和乙烯基树脂体系的SMCarbon 24 CF60-12K。通过以上不同表面处理后进行剪切强度的测试,结果如图21所示[10]。从中可以看出,与乙烯基酯SMC相比,环氧基SMC的界面强度更高,且组合的表面处理方式具有更佳的效果。

图21 不同表面处理的剪切测试[10]

3.4 案例介绍

福特公司联合华威大学和海斯坦普公司采用上述混合SMC工艺开发了一种碳纤维复合材料纵臂,如图22所示[12],实现降重50%。

图22 碳纤维复合材料纵臂[12]

最初的开发思路是采用单纯的SMC,但是材料用量超过了SMC制品的典型厚度,于是采用预浸料和SMC结合的方案,并在与转向节连接的区域增加金属嵌件。整体的用材分布如图23所示[12]。

图23 用材分布情况[12]

金属嵌件的使用增加了技术难度,于是在金属嵌件上加工出蜂窝状孔洞,目的是为了降低不同材料之间热膨胀系数的差异,同时能够降低质量。另外,为了提高材料之间的粘合强度,对金属嵌件进行了涂覆处理。

4 热塑-热固“混合”工艺

热固性复合材料具有高刚性、低蠕变和良好的表面质量;热塑性复合材料具有良好的韧性,而且通过注塑的方式能够实现复杂的产品结构。将两种材料进行混合使用,能够满足某些特定的要求。德国亚琛大学在其“OPTP-Light”项目中就尝试将预浸料模压之后的中间制品再进行注塑,获得最终制品,在注塑之前采用激光对热固性材料进行表面处理,以提高两者的结合力。完整的工艺路线如图24所示[13]。

图24 热塑-热固“混合”工艺路线[13]

上述的热塑-热固“混合”工艺技术,相比采用湿法模压和单个嵌件粘接的方案能够降低成本30%[12]。

5 结论及启示

(1)复合材料在汽车零部件的应用过程中不断诞生出新的技术来匹配产品需求,并不断朝着材料再“复合”和工艺再“复合”的方向发展。

(2)复合材料的“混合”工艺能够进一步降低复合材料车身部件的质量,同时能够拓展复合材料在底盘部件上的应用。