主动变结构悬架研究现状综述

章新杰 徐仁辉 贺冠杰

(吉林大学 汽车仿真与控制国家重点实验室,长春 130022)

主题词:可控悬架 主动变结构悬架 主动车轮外倾角 主动车轮前束角 主动弹簧减振器组位置

悬架关系到汽车的所有动力学性能,而这些性能对悬架的要求往往是互相矛盾的。根据悬架的作用原理,可以分为被动悬架和可控悬架。被动悬架具有成本低、可靠性高和结构简单等优点,目前仍主导市场[1],但其难以依据行驶工况进行实时调节。可控悬架,也被称为“智能悬架”,可依据行驶工况动态调节悬架性能,改善了汽车的动力学性能,成为目前汽车悬架研究的重点[2]。可控悬架按其工作原理可分为全主动悬架、半主动悬架和主动变结构悬架。

全主动悬架(Full Active Suspension,FAS,简称主动悬架)通常是利用高带宽执行元件取代被动悬架的弹簧和减振器,系统还包括各种传感器、信号处理器和控制单元。主动悬架最早出现在上世纪六十年代[3-4]。Hrovat[5]总结了最优控制技术在主动悬架设计中的应用。主动悬架执行元件带宽越高,实现越困难,成本和能耗也越高。为了降低所需功率及成本,一些主动悬架通常选用低带宽系统和响应较慢的作动器,也被称为“慢主动悬架”[2]。慢主动悬架作动器与弹簧并联,拓展悬架系统工作带宽,减小能耗和作动器成本,应用于丰田Celica[6]等车型。相比被动悬架,主动悬架的平顺性和车轮接地性能都显著提高,但受限于成本高、能耗大、系统复杂、可靠性差等因素,目前尚未大范围推广。

半主动悬架(Semi-Active Suspension,SAS)按其工作原理可分为刚度可调和阻尼可调。现有半主动悬架多为阻尼可调,其采用阻尼可调减振器代替传统的被动减振器,根据车辆状态实时调节减振器阻尼来改善车辆动力学性能。半主动悬架按阻尼调节方式分为有级式和无级式两种:有级式通过控制减振器控制阀的阀口开度,在几个离散阻尼值之间快速切换,有级式的结构和控制简单,但难以适应各种行驶工况和道路条件;无级式一般通过节流效应或改变工作流体的黏度系数等方式实现阻尼的连续可调。无级式半主动悬架能适应一定的行驶工况变化,但结构和控制更加复杂。半主动悬架相对于主动悬架,消耗功率低、结构简单、易于实现,目前已经有较多应用,但相对于传统被动悬架,其成本依然偏高。

主动变结构悬架(Active Geometry Suspension,AGS)是通过控制悬架几何结构来优化悬架性能。相比常见主动和半主动悬架,主动变结构悬架结构简单,能有效兼顾性能和能耗;相对传统被动悬架,主动变结构悬架能显著改善悬架性能。本文重点讨论主动变结构悬架的特点和研究现状,并阐述其发展趋势。

2 主动变结构悬架的原理和特点

2.1 主动变结构悬架的工作原理

主动变结构悬架通过控制车辆的悬架几何结构,进而实时控制车轮定位参数,如外倾角和前束角,来动态调节悬架性能。其主动变结构装置一般由作动器,执行机构及控制单元组成。以图1所示的双横臂式独立悬架为例,控制单元根据汽车行驶工况调节作动器行程,通过执行机构的运动传递,改变悬架上控制臂1(或其他连杆)的等效杆长,调整车轮外倾角γ以改善轮胎的接地性,从而提高汽车的操纵稳定性。

2.2 主动变结构悬架的特点

主动变结构悬架目标主要是为了更好地实现悬架的性能,并进一步降低成本和能耗[7]。主动变结构悬架主要具有以下特点:

(1)动态调整悬架的运动学特性,可实现侧-纵-垂向动力学解耦控制。现有主动、半主动悬架一般是通过调整悬架的刚度、阻尼特性或者控制垂向运动来调节车辆的动力学性能,即通过直接控制垂向运动来达到调整侧、纵向动力学性能,存在一定程度的耦合。主动变结构悬架直接调整悬架的导向机构实现悬架运动学特性的动态调整,进而调整车辆侧向动力学或纵向动力学,可以与垂向动力学解耦。

(2)主动变结构悬架便于与现有悬架技术集成,结构简单、可移植性强,成本和能耗较低。

(3)主动变结构悬架系统故障安全性好,失效时可蜕变为传统悬架。

3 主动变结构悬架的研究现状

主动变结构悬架最早出现在一款摩托车的后悬架,通过控制摩托车后弹簧减振器组上连接点位置实现[8]。Sharp[9]提出一种用于乘用车的可变结构被动悬架。Lee[10]等人研究了改变悬架安装点对侧倾中心的影响。本文根据主动变结构悬架的执行方式将其分为三类:主动车轮外倾角、主动车轮前束角和主动弹簧减振器组位置。

3.1 主动车轮外倾角

图1 双横臂主动车轮外倾角悬架示意图[13]

Nemeth[11-13]提出一种根据驾驶员方向盘转角改变车轮外倾角的主动变结构悬架,用于提高车辆行驶稳定性(如图1),给出结构设计及鲁棒控制方法,并建立了悬架结构参数和控制参数的优化准则。Park[14]等人建立了控制前悬架外倾角的自行车模型及其控制策略,能减少转弯时产生的外倾角和外倾推力。Nemeth[15]对麦弗逊变结构悬架进行了分析和控制设计,通过控制麦弗逊后悬架下控制臂改变外倾角,提高汽车的转向能力和车辆稳定性,减少前轮所需的转向角。Gaspar[16]通过控制系统产生差动力矩和辅助前轮转向角,改变车轮外倾角,提高道路轨道跟踪能力,并提出了分层控制框架,能实现局部控制器的独立设计。

3.2 主动车轮前束角

Lee[17]等人开发了一种主动车轮前束角的变结构悬架(Active Geometry Control Suspension,AGCS),通过作动器调整后轮连杆安装点的位置,使车轮产生最佳前束角,改善抓地力,提高汽车转向性能。由于控制方向垂直于调节车轮前束的作用载荷,系统所需的作用力小,AGCS系统与作用方向相同的变结构悬架系统相比能耗更低[17]。Lee[18]介绍了AGCS系统控制逻辑的开发,通过对驾驶员输入做出及时可靠的响应,能在紧急情况下避免过度转向或甩尾。Goodarzi[19]完善了AGCS系统的分析和控制,研究了悬架几何结构变化对侧倾中心高度和前束角的影响,并利用模糊控制理论设计了一种自校正比例积分控制器。

3.3 主动弹簧减振器组位置

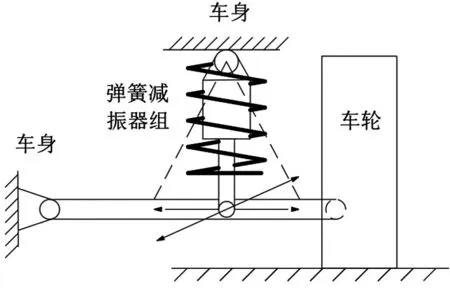

Sharp[8]提出一种弹簧减振器组下连接点位置主动调节的变结构悬架(Variable Geometry Active Suspension,VGAS),并设计了比例差分(PD)和神经网络控制器,通过控制弹簧阻尼器组的下连接点沿导杆移动来改变弹簧/阻尼器元件和车轮组件之间的杠杆比,减小车身侧倾,如图2。由于其作动力基本上垂直于悬架垂向作用力,主要用以克服运动的摩擦阻力,因此VGAS系统对力和功率需求较低。Watanabe[20]进一步对VGAS进行了阐述,讨论了涉及比例/微分元件或神经网络的机械设计和控制系统设计,并解决了弹簧刚度和预紧力变化的冲突。

图2 弹簧减振器组下连接点可调悬架示意图[8]

Arana[7]提出了一种弹簧减振器组上连接点主动调节的变结构悬架(Series Active Variable Geometry Suspension,SAVGS),以传统的被动悬架或半主动悬架为基础,通过机电执行机构主动控制悬架的几何结构来改善悬架性能,如图3所示,通过改变连杆GF的角度,可以改变弹簧减振器组与悬架的相对位置,从而改善舒适性和悬架的姿态控制等性能。Arana[21]建立了SAVGS联合设计方法,在设计同时兼顾车辆和执行器性能,以提高SAVGS性能。Yu[22]对SAVGS系统进行了“四分之一车”实验研究,实验表明,与传统被动悬架相比,在不降低悬架挠度的情况下,舒适性提高了41%,且SAVGS执行机构的功率低于500 W。实验进一步验证了SAVGS控制算法的实际可行性、建模精度和鲁棒性[22]。

4 主动变结构悬架的发展趋势

主动变结构悬架相对于传统悬架有很多优势,但目前主动变结构悬架仍有一些问题尚待解决,以下从构型设计、控制系统及其智能网联化下的机遇与挑战三方面分析主动变结构悬架的发展趋势:

(1)在构型设计方面,可以综合考虑车型和应用场景,探索主动变结构悬架的新构型,并研究各种主动变结构悬架构型的优化设计方法,进一步提高性能并降低成本和能耗;需要剖析变结构悬架对汽车动力学性能的影响规律,研究其综合优化设计和参数匹配方法。

(2)在控制系统方面,需要考虑执行器的动态特性,并需要引入参数不确定性的解决方法,提高主动变结构悬架性能;需要明确主动变结构悬架系统与汽车各子系统之间的协调机制,建立其多目标协调控制策略;研究控制系统的在线故障诊断方法及控制技术;建立并完善主动变结构悬架测评及调校方法。

(3)主动变结构悬架可以直接调节车辆的动力学性能,使车辆响应更为敏捷;也能通过控制车身及轮胎姿态扩大车辆的稳定域。在智能网联背景下,如何有效利用V2X技术获取的行驶中的各种信息,提高主动变结构悬架性能,促进悬架、汽车以及载运系统的人性化与个性化发展是需要深入探索的问题。

图3 弹簧减振器组上连接点可调悬架示意图[7]

5 总结

本文首先阐述了主动变结构悬架的原理及特点;然后按其工作方式将主动变结构悬架分为主动车轮外倾角、主动车轮前束角及主动弹簧减振器组位置三种类型,分别总结了各自的发展现状;最后从构型设计、控制系统及其在智能网联化下的机遇与挑战三方面剖析了主动变结构悬架的发展趋势。

主动变结构悬架通过控制悬架几何结构参数动态调整悬架的运动学特性,可以实现侧-纵-垂向动力学解耦控制,还具有结构简单、能耗低和故障安全性好等优点。未来主动变结构悬架的发展方向主要有:

(1)通过构型设计和优化提高主动变结构悬架的潜能;

(2)通过与整车的协同设计和协调控制策略的研究,充分发挥主动变结构悬架的性能;

(3)建立并完善主动变结构悬架的测评及调校技术,为主动变结构悬架的发展及推广提供依据;

(4)在智能网联的背景下,通过其与自动驾驶系统的集成,提高主动变结构悬架性能,促进悬架、汽车以及载运系统的人性化与个性化发展。