发动机热管理技术研究

张强 韩令海 王占峰 史鹏礼

(中国第一汽车集团有限公司 研发总院,长春 130013)

主题词:发动机 热管理 电子节温器 电动水泵 智能热管理

1 前言

面对日益严峻的环境问题,全球对汽车油耗及排放法规制定得越来越苛刻。其中发动机冷起动的油耗和排放又是法规中明确要求的关键工况,因此如何有效降低冷起动阶段的油耗和排放就成为了各大汽车企业的研究重点。加上消费者对发动机动力性要求的不断提高,排量小、动力高的增压直喷发动机受到了行业的热烈推崇。然而直喷发动机冷起动阶段机油稀释带来机油液面升高、机油粘度降低从而导致烧瓦等问题又使得很多消费者对其望而却步。要解决以上问题,设计一款符合消费者需要又能满足法规的理想发动机,就不得不重视发动机热管方案,优化发动机暖机时间。经研究证实,通过热管理技术优化暖机时间可使燃油经济性提升5%,HC排放降低20%左右[1]。

目前,发动机热管理技术不止要考虑如何保证发动机大负荷工作环境下的散热问题,而且要考虑如何保证发动机热负荷的情况下尽量减少冷却强度、降低冷起动工况冷却液流量等。本文介绍了几种典型的发动机热管理技术,并对其优缺点、尤其在冷起动快速暖机方面进行了详细的分析。

2 发动机热管理技术概述

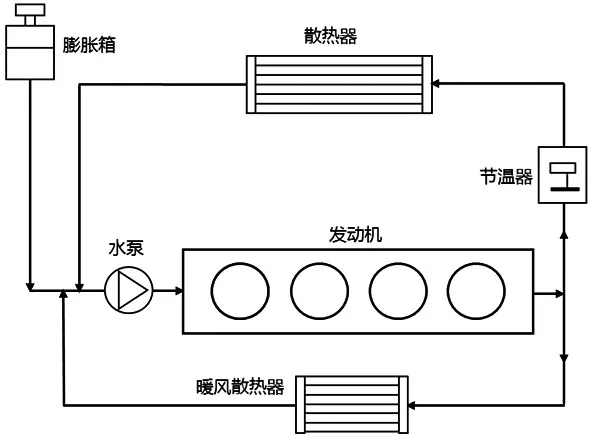

热管理技术最早由美国载人空间站提出,在上世纪80年代,该技术是由国外一些汽车公司引入到发动机开发中的概念[2-5]。发动机热管理系统主要由水泵、发动机水套、节温器、暖风、散热器及管路等部分组成。如图1所示,通过水泵将散热器中的冷却液泵入到发动机水套内,冷却液与发动机壁面通过热交换带走发动机燃烧产生的热量,从而降低发动机热负荷,降低其在大负荷工况下温度过高的风险。冷却液流出发动机后,分两路分别流向节温器和暖风散热器,暖风水路在发动机任何工况下均处于流通状态,以确保驾驶员根据需求随时可通过暖风的热交换将发动机热机后的冷却液的热气吹入驾驶室内。节温器水路则在发动机内冷却液温度达到87℃前处于关闭状态,以防止发动机冷起动状态下过多的冷却液流过发动机而增长发动机的暖机时间,当冷却液温度达到87℃后,节温器打开,冷却液流经节温器后流入散热器,经过散热器降温后的冷却液再通过水泵进入发动机进行循环冷却。

图1 传统热管理系统原理图

3 典型发动机热管理技术

3.1 电子节温器技术

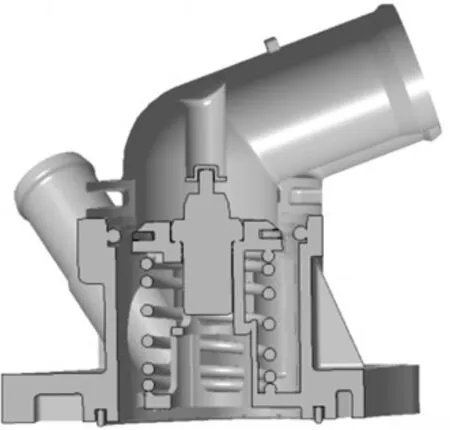

电子节温器技术与传统热管理方案相似,其主要差异在于将传统的机械式节温器(如图2所示)更换成电子节温器(如图3所示)。传统节温器是将感应温度的石蜡结构浸泡在发动机冷却液中,当冷却液温度升高后,石蜡受热膨胀后将节温器阀门顶开,从而开启冷却系统大循环。

图2 机械节温器

图3 电子节温器

电子节温器是通过ECU发送信号加热电阻来实现石蜡加热膨胀,从而开启冷却大循环。与传动的节温器相比,电子节温器的响应更快、温度调节范围更宽[6],如图4所示。

图4 电子节温器与传统节温器工作范围对比[3]

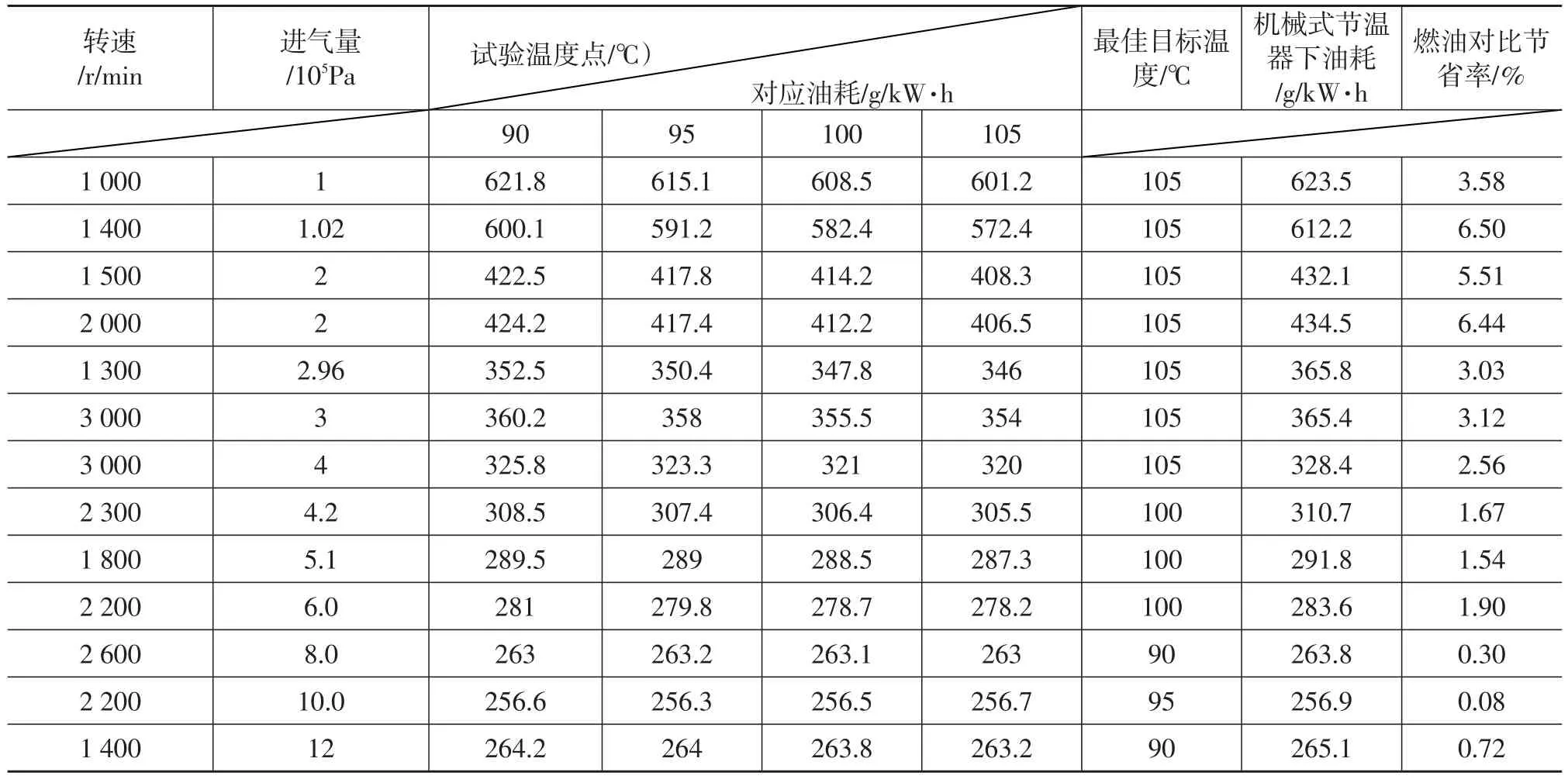

在同一车型经过试验证实,由传统节温器更换成电子节温器后中小负荷工况可实现2%~6%的节油效果[7],具体试验结果如表1所示。但电子节温器相对价格较高,而且需要ECU增加控制策略进行控制。

表1 传统节温器与电子节温器节油效果对比[7]

3.2 电动水泵技术

传统热管理方案中大循环驱动水泵为机械水泵,机械水泵通过发动机曲轴驱动轮系多楔带带动转动,当水泵带轮与曲轴皮带轮速比确定后,水泵的转速完全由发动机转速决定,因此水泵的泵水能力无法与发动机负荷完全匹配,只能随转速提升而增大流量。电动水泵[8]则从根本上解决了这个问题,电动水泵可以根据发动机不同的工况通过ECU控制实现开关,尤其在发动机冷起动阶段,电动水泵可以停止泵水,从而使发动机内部冷却液处在小循环,实现快速升温,以达到快速暖机的效果。但与机械水泵相比,电动水泵成本较高,且需要通过ECU实现对水泵的开关控制,同时因电动水泵的开关时刻需与发动机的实际工况相对应,从而也使得标定的工作量有一定程度的增加。

电动水泵也可以与电子节温器配合使用,以达到更好的冷却控制效果,实现快速暖机,图5为将传统冷却系统同时更换成电动水泵和电子节温器后发动机升温曲线变化情况,图中的智能冷却系统是指同时更换电动水泵和电子节温器后的冷却系统。由此图可见同时更换了电子节温器和电动水泵的冷却系统较传统冷却系统冷起动阶段冷却液升温速度有了明显的提升[9]。

图5 传统冷却系统与智能冷却系统冷却液升温速度对比[9]

3.3 分体冷却技术

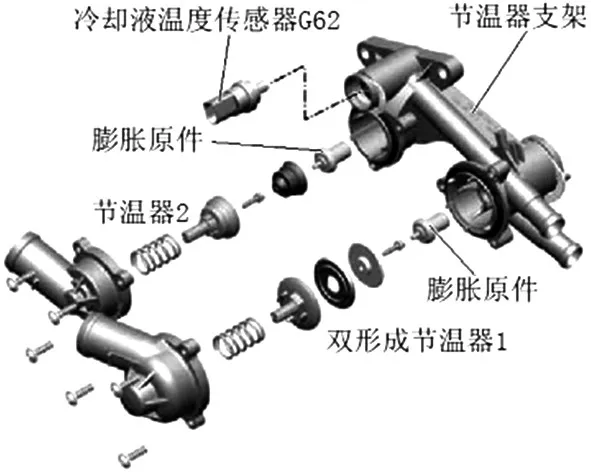

由于发动机运转过程中,缸体与缸盖热负荷状态不同,缸盖部分冷却液升温速度快于缸体,因此传统热管理系统必须在缸盖冷却液温度达到节温器开启温度后打开大循环,此时由于缸体温度较低,使得整机无法较快的实现发动机暖机。大众汽车在EA111系列发动机上通过双节温器分体冷却技术解决了这一问题[10],并在后来的EA211系列发动机中得到了推广应用。EA111发动机的双节温器结构如图6所示。

该分体冷却技术通过两个传统节温器实现了缸体、缸盖水温的单独控制,冷却液通过单独的通道分别进入缸体和缸盖,如图7所示。发动机冷起动初始,两个节温器均处于关闭状态,当缸盖水温升高一定温度后缸盖节温器开启,缸体节温器仍然处于关闭状态,使缸体快速升温,直至缸体内冷却液到达指定温度后缸体节温器才会打开,该策略通过单独控制缸体、缸盖的温度实现了冷起动阶段的快速暖机,其冷却原理如图8所示。

图6 EA111双节温器结构图[10]

图7 EA111分体冷却结构示意图[11]

图8 EA111冷却原理图[11]

福特的三缸1.0 L发动机[12]也同样采用了分体冷却技术,与大众分体冷却不同的是,福特1.0 L发动机的缸体节温器安装在了水泵后缸体冷却液入口处,大众缸体节温器装配位置在缸体冷却液出口处。福特方案相对于大众方案缸体节温器不能直接的接触到缸体出水的温度,冷却液流出缸体后流经一段管路后才能到达缸体节温器,流经发动机体外管路后的冷却液温度会有一定程度降低,无法直观的反映出缸体内部实时的冷却液温度。因此缸体节温器的开启温度需要经过一定的标定修正后确定。福特1.0 L发动机冷却原理如图9所示。

图9 福特分体冷却原理图[13]

发动机分体冷却热管理技术仅在传统热管理方案的基础上增加了一个传统节温器就实现缸体和缸盖温度的单独控制,在成本增加不多的情况下达到了快速暖机的目的,是性价比较高的一种热管理方案。

3.4 智能热管理技术

为了实现更精细化的热管理,提高发动机暖机速度,大众汽车在EA888三代发动机上采用了智能热管理技术[14],该技术通过智能热管理模块(如图10所示)将暖风、机油冷却器、大循环单独控制,根据冷起动过程中冷却液温度的变化依次开启暖风、机油冷却器、大循环通路,且智能热管理模块采用球阀结构取代了传统节温器的蜡块结构,可根据需求调节球阀开度从而实现了各通路流量大小的控制,图11为EA888三代发动机智能冷却系统示意图[15]。

图10 EA888三代发动机智能热管理模块结构图[15]

图11 EA888三代发动机冷却系统示意图[15]

通过智能热管理技术,EA888三代发动机实现了水温的全MAP控制,有效的提升了发动机冷起动的暖机速度,并且通过热管理模块控制,可以使发动机在低速、低负荷工况冷却液温度控制在107℃,而在高速、大负荷将冷却液温度控制在85℃,这既保证了发动机低速低负荷的水温,又可以降低发动机高速大负荷时热负荷及爆震风险。图12为EA888三代发动机与不带智能热管理模块的EA888二代发动机冷起动工况冷却液升温时间对比[15]。对比可见EA888三代发动机的冷起动升温速度比EA888二代发动机有了较大的提升。虽然智能热管理系统可实现发动机水温的全MAP控制,但该控制策略需要进行详细的发动机及整车标定,且因智能热管理模块成本相对较高而无法在一些低成本发动机上得到应用。

图12 EA888三代发动机与EA888二代发动机冷起动升温时间对比[15]

4 结论

发动机热管理技术是发动机开发中的一个重要领域,良好的热管理技术既可以确保发动机大负荷工况的可靠性,又可以缩短冷起动暖机的时间,从而达到降低冷起动油耗和排放的效果。本文介绍的电子节温器、电动水泵、分体冷却、智能热管理技术均在发动机冷起动工况提升了发动机的暖机速度,但不同技术方案的成本也略有不同,因此需综合不同技术的改善效果和系统成本选择适合的热管理方案。