物流电动车用80 kW永磁同步电机 冷却系统分析

刘慧娟,刘 威,杜晋文,宋腾飞

(北京交通大学 电气工程学院,北京 100044)

随着电动车用永磁同步电机效率和功率密度的提高,电机的温升问题日益突出[1],过高的温升对电机的性能以及寿命都是很大的威胁,为了解决这些问题,需要从电机的冷却系统入手,设计出冷却效果更加优异的冷却方案.对于电机冷却系统的研究,国内外学者提出了很多的方案.目前商业用电机主要通过轴向风冷、机壳水冷、定子油冷以及水冷结合氢冷等方式冷却[1],而对于电动车用永磁同步电机,则主要通过水冷的方式来进行[2].

水冷永磁同步电机通常从两个方面优化设计其冷却系统:注水流速和水道结构.就注水方式而言,单入单出、单入双出、双入双出的注水结构在实际工程中均有应用,同时文献[2]得到电机温升的减小量与水流速度不成正比,当水流速度达到一定值时,电机温升的减小量基本趋于饱和,过高的流速不仅会额定增加冷却水泵的功耗等,而且对电机的温升性能改善较小,从而可能导致整个电机的冷却系统效率降低.对于水道结构,根据文献[3],改变水道的长、宽以及内层机壳的厚度对电机散热以及机械强度都有不同程度的影响.单纯针对水道结构而言,同样的长度、宽度、内层机壳厚度前提下,轴向Z字形水道冷却效果较螺旋形好[4-6,10],而轴向Z字形水道比较于螺旋形水道对冷却泵的功耗要求更高.

本文作者以80 kW永磁同步电机额定工况下温度场分布为例,基于Ansys Workbench多物理场仿真平台,首先对实际的三维电机模型进行几何简化、网格剖分等前处理,并对绕组等部分进行导热系数等效计算,再应用Fluent计算电机不同冷却方式下的温度场.比较不同水道结构、不同注水方式、冷却液不同的初始温度和不同流量下电机的温度场分布,确定出比较优越的冷却方案,对电机的设计与生产有较大的指导意义.

1 电机模型、参数和网格剖分

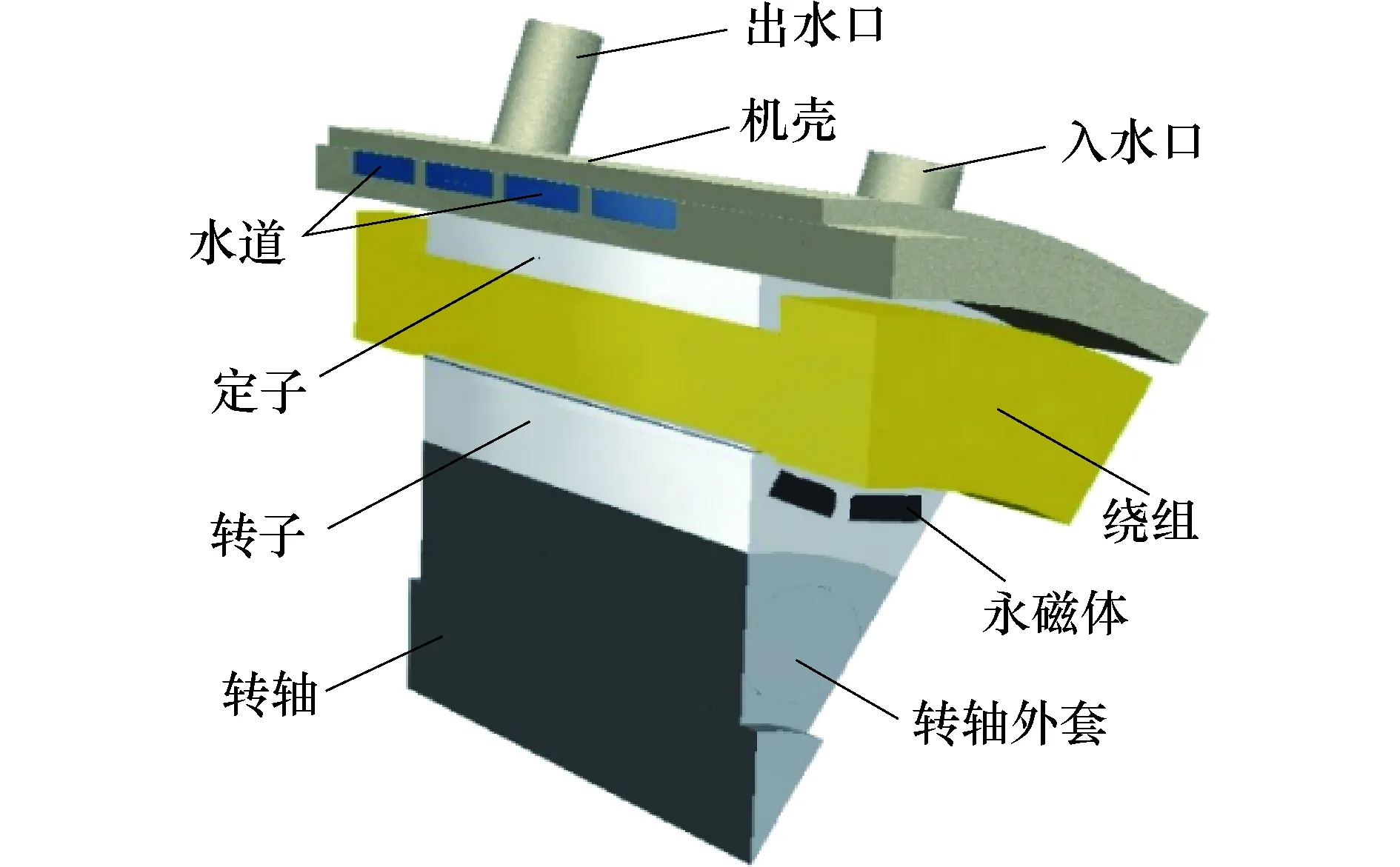

考虑到网格前处理的可实现性及对温升的影响程度,对电机模型的槽绝缘、匝间绝缘、永磁体粘胶等部分进行适当的简化,建立1∶1温度场仿真模型,电机的模型如图1所示.

图1 电机的三维模型Fig.1 3D model of motor

本文主要是确定电机各部分的最高温升,核验其材料是否能够耐受极限温度,转轴、端盖、机座等部件导热系数远大于空气,实际中更利于散热.同时针对剖分前处理的可实现性,主要考虑电机的电磁部件,其基本参数如表1所示.

表1 永磁电机的主要部件基本参数

将电机模型导入到Workbench中进行网格划分,模型的网格如图2所示.

图2 电机网格划分Fig.2 Grid division of motor

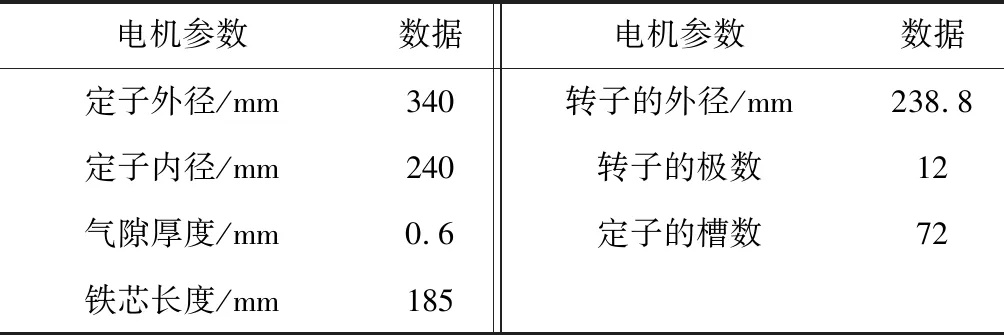

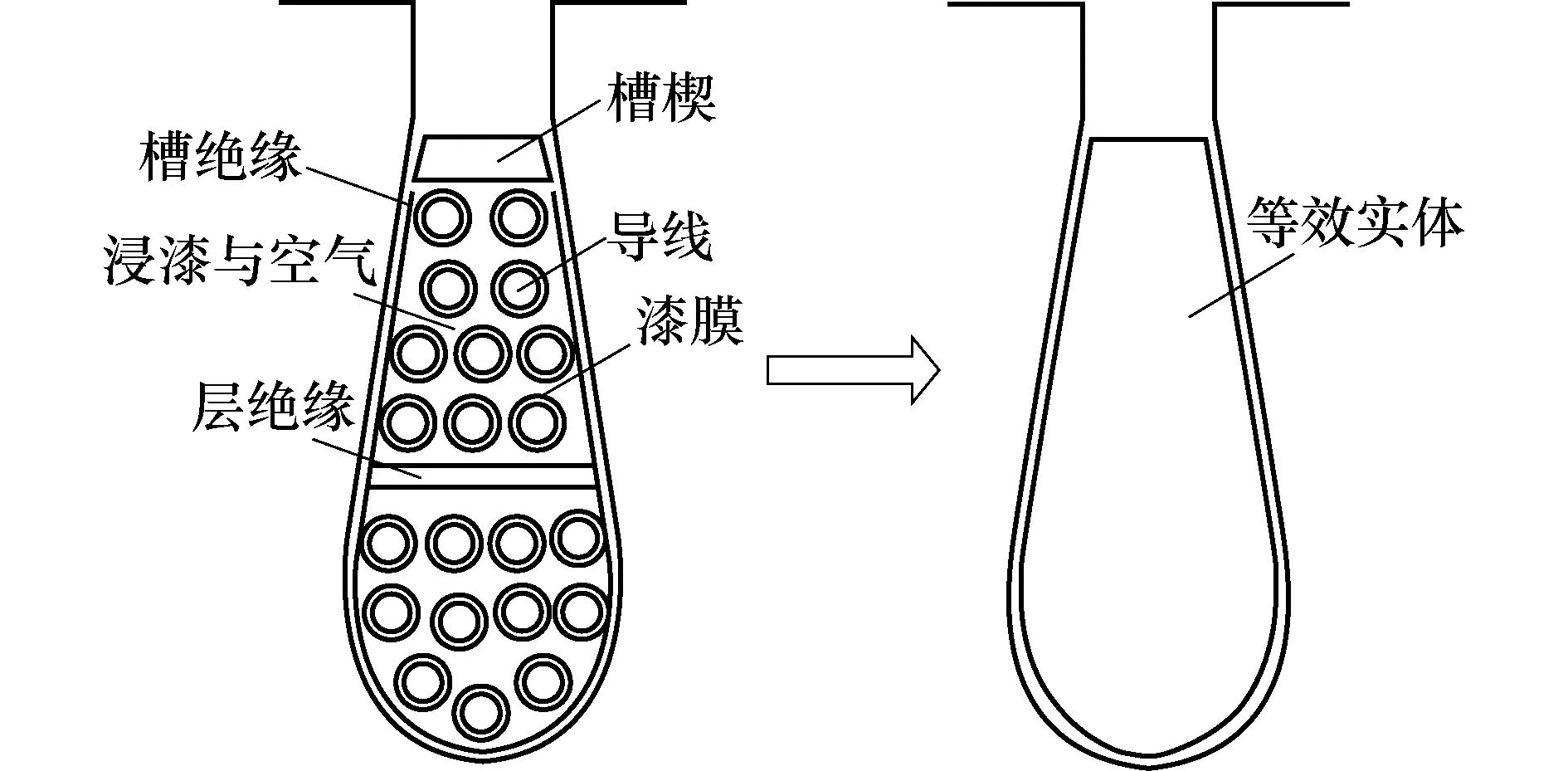

2 各向异性材料等效导热系数的确定

利用Fluent软件分析电机的温度场,需要确定电机每部分的材料属性以及各部分的导热系数.各向同性的部位导热系数比较容易处理,比如机壳;各向异性的部位需要分别确定x/y/z3个方向的导热系数,比如定子绕组和定、转子.电机实体模型中定子槽内有铜导线、漆膜、空气、浸漆、槽绝缘这些结构,这里将槽内所有的结构等效为一个实体,轴向与径向的导热系数需要分别确定,等效过程见图3.

假定槽内空间被导线、漆膜、绝缘层、浸漆与空气均匀填充,其等效实体结构的径向导热系数恒定不变,轴向导热系数也恒定不变.

图3 定子槽内部分简化示意图Fig.3 Simplified sketch map in the stator slot

电机绕组径向导热系数计算如下[7]

(1)

式中:λj、λcu、λqm、λjy、λjq、λair分别为槽内等效实体径向、铜、漆膜、槽绝缘、浸漆、空气的导热系数,单位均为W/(k·m);S、Scu、Sqm、Sjy、Sjq、Sair分别为等效实体、单个槽内的铜、漆膜、槽绝缘、浸漆、剩余空气的截面积,单位均为m2.

绕组轴向导热系数的计算为[7]

λz=λCu×Sf

(2)

硅钢片的轴向导热系数为[7]

(3)

端部铜的导热系数的确定为[7]

λdCu=φCu×λcu

(4)

式中:λz、λg、λdg、λdCu分别为轴向等效、硅钢片、轴向等效硅钢片、端部铜的等效导热系数,W/(k·m);Sf为实际槽满率;Kc为硅钢片的叠压系数;φu为端部实际用铜的体积比.

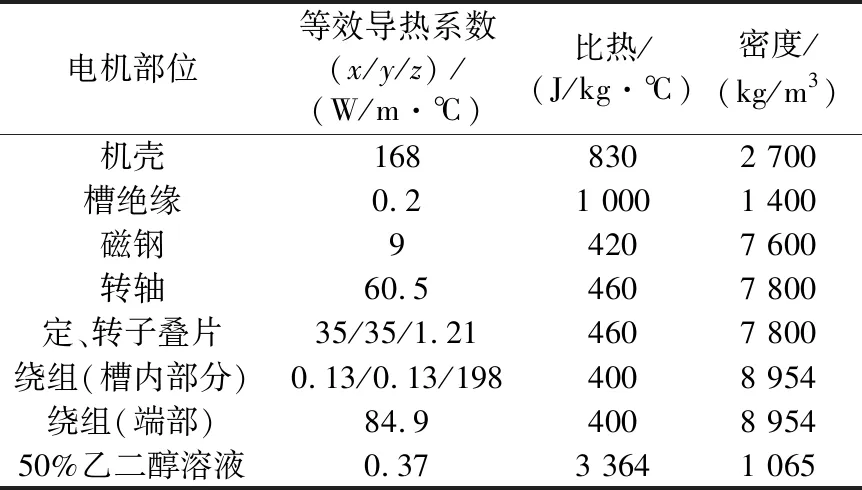

电机沿轴向为z轴所在的方向,计算得到电机各个部分的导热系数如表2所示.

表2 电机各部位材料的基本参数

3 冷却系统的分析比较

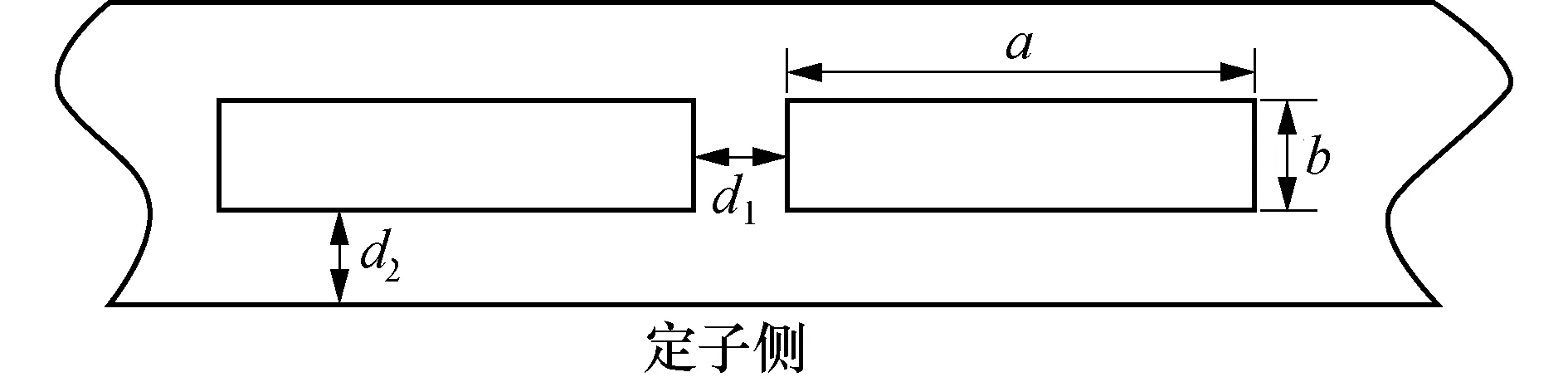

车用永磁同步电机多运行于额定工况,该工况下为了找到一种效果更好的冷却系统,本文对不同冷却方式进行了对比分析.保持水道的总长度、截面形状、截面大小以及水道在机壳中的位置不变,通过改变水道的结构、注水方式、冷却液的初始温度和注水流量,比较分析额定工况下电机的温度场分布.水道的截面示意图见图4.

水道的基本参数见表3.

图4 水道截面形状示意图Fig.4 Schematic diagram of the channel shape

项目数据水道长度a/mm44水道宽度b/m8水道间脊梁厚度d1/mm7水道圈数4水道总长度/m4.547机壳厚度/mm22水道到定子外圆间距d2/mm7

3.1 不同形状水道的比较

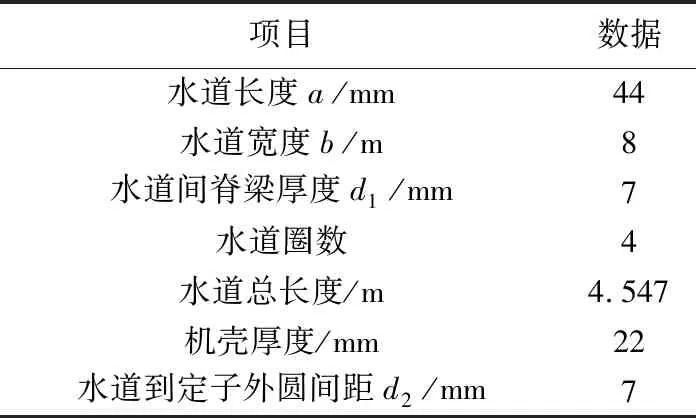

轴向螺旋形水道与轴向Z字形水道的形状如图5所示,可以明显看出,出水口长度明显大于入水口长度,这样处理是为了防止出水口的回流现象[8-9].仿真中采用50%乙二醇溶液为冷却液,注水入口处采用流量入口边界条件,保持注水的流量为20 L/min,注水的初始温度为65 ℃;注水的出口处采用压力出口边界条件.

图5 两种不同形状的水道结构Fig.5 Two different shapes of waterways

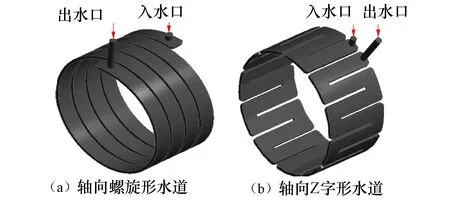

螺旋水道与Z字形水道的压强、流速分布和温度分布如图6所示.

从图6(a)与6(b)可以看出,水道的入水口压强较高,出水口压强低,Z字形水道的最高压强为螺旋水道的4倍多,所以Z字形水道的水阻大,对于供水泵的功耗大.从图6(c)与6(d)可以看出,螺旋形水道中液体的流速分布较为均匀,Z字形水道液体的流速分布不均匀,流速较大的区域只占据水道截面的一半,其他区域液体流速很小,对应于图6(e)与6(f)水道的温度分布,可以看出螺旋形水道随着水的流动,温度逐渐升高,温度分布均匀,Z字形水道在流速较大的位置液体的温度较低,流速慢的位置温度高.具体的数据对比如表4所示.

图6 螺旋水道与Z字形水道的对比Fig.6 Comparisons of spiral waterways and Z shaped waterways

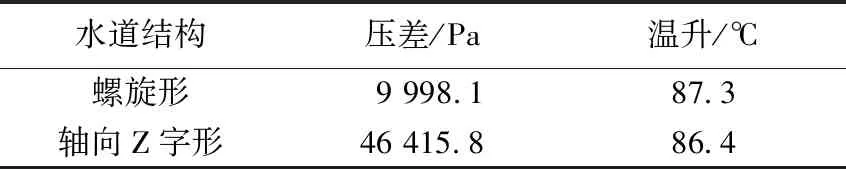

表4 不同水道形状对应的温升与压差

从表4可以看出Z字形水道进出水口的压差约为螺旋形水道的4.5倍,电机采用螺旋形水道,温升较大,所以Z字形水道的整体冷却效果稍好于螺旋形水道,但是Z字形水道对于供水泵的功耗远大于螺旋形水道,综合经济型等因素考虑,文中的永磁同步电机采用螺旋形水道.

3.2 不同注水方式的比较

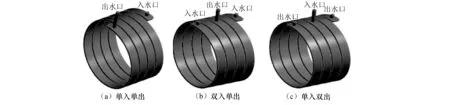

针对螺旋形水道,保持总的注水流量为20 L/min不变,注水的初始温度为65 ℃,通过改变不同的注水方式,比较电机的温升以及压强分布情况,注水方式如图7所示.

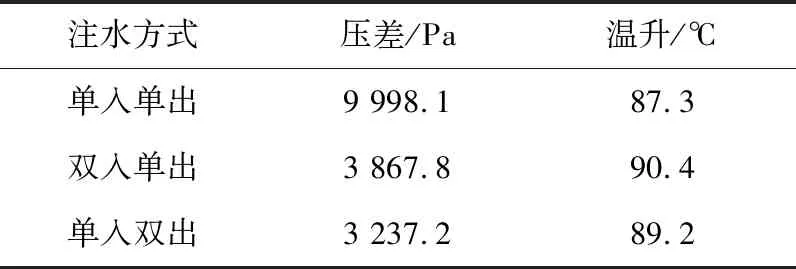

表5为3种注水方式下,水道进出水口的压差与电机的温升情况.可以看出单入单出型注水方式压差差不多是其他两种的3倍,单入双出型压差最小,对水泵的功耗最小.使用单入单出型注水方式电机的温升最小,冷却效果最佳.双入单出型注水方式电机的温升最高,冷却效果最差.本电机采用单入单出型注水方式.

图7 水道的注水示意图Fig.7 Water injection diagram of a waterway

表5 不同注水方式下压差与温升

3.3 不同注水流量的比较

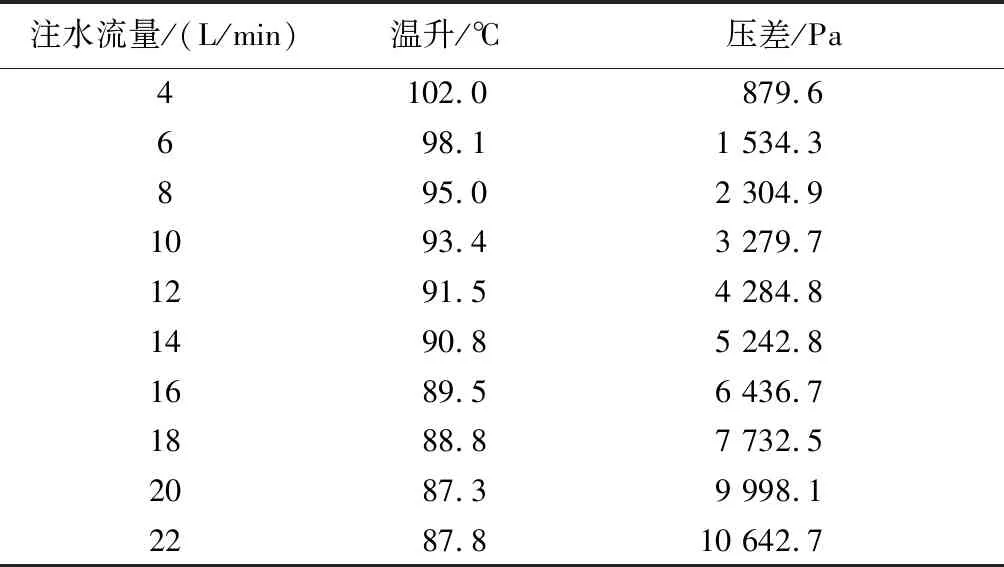

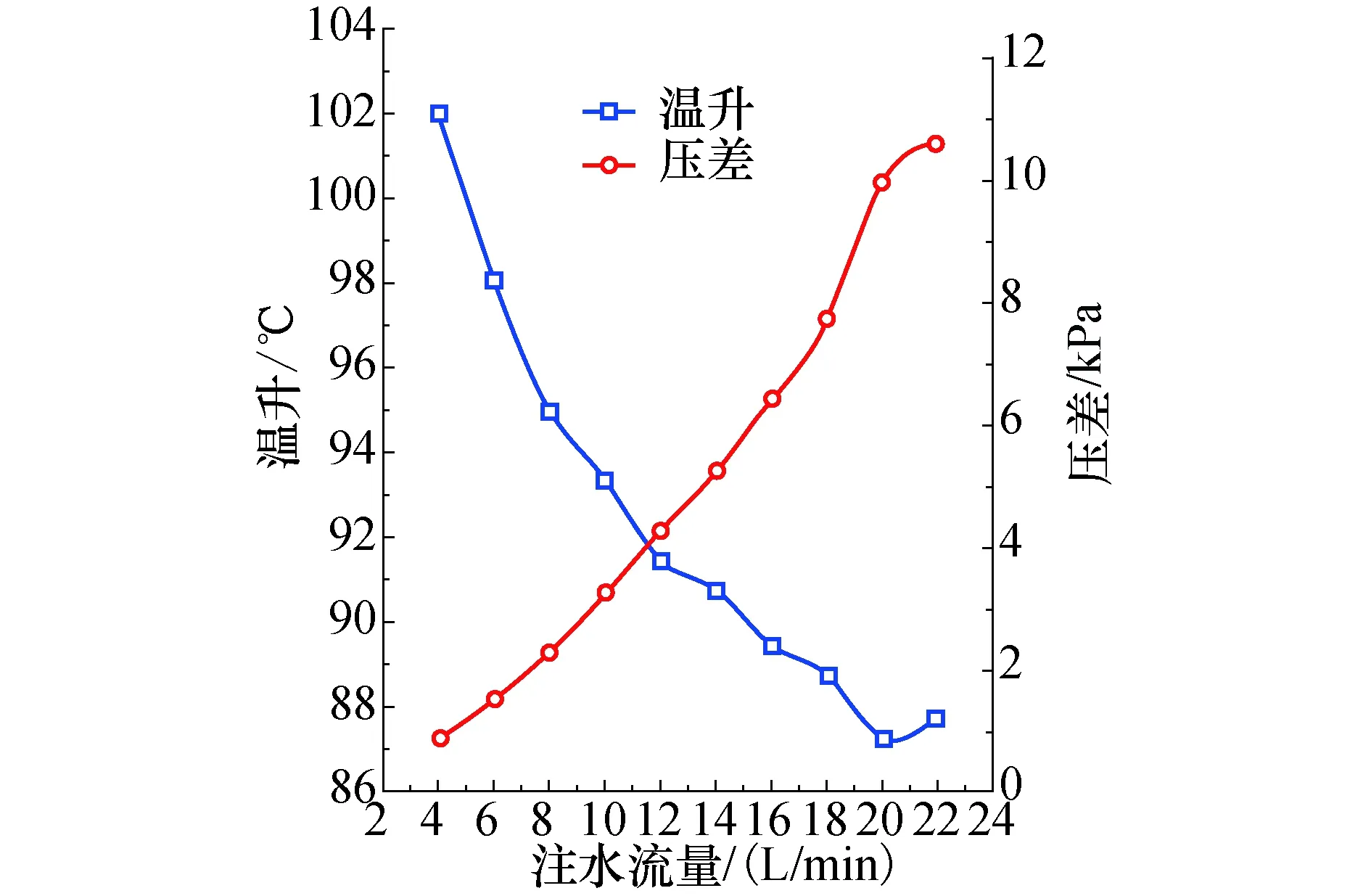

根据经验可以确定单位时间内注入冷却液的流量越大,电机的冷却效果越好.实际中考虑到如果注入冷却液的速度过快,对于电机机壳的机械强度是一个考验,更重要的是越高的注入速度消耗的水泵的功率就越高,不利于节能;再者,根据文献[2],当流速达到一定值时,再提高冷却液的流量对于电机的温升影响不大,综合考虑节能以及冷却效果等因素,选取冷却效果曲线的拐点处所对应的流速最佳.为了找到相对经济的注水流量,等距选取2~24 L/min之间10个注水流量值进行温度场仿真,压强以及温升随注水流量的变化情况如表6所示,变化曲线如图8所示.

表6 不同流量下电机温升以及压强的比较

从图8中的变化曲线可以看出,随着注水流量的加大,最开始电机温升下降的比较明显,但是在流量大于12 L/min以后,电机温升下降的相对缓慢,所以12 L/min是比较经济的注水流量.压差与注水流量基本呈线性变化,流量越大,流体的压差越大.为了达到充分冷却的效果,本电机使用20 L/min的注水流量.

图8 电机温升以及压差随注入速量的变化曲线Fig.8 Variation curves of temperature rise and pressure difference of motor with injection rate

3.4 不同注水初始温度的比较

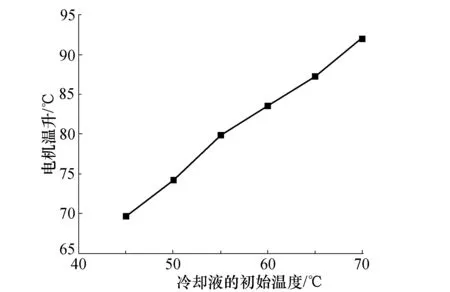

为了比较不同初始温度的冷却液对于电机温升的影响,设置冷却液的初始温度温度梯度为5 ℃,通过仿真得到电机的温升随冷却液不同初始温度的变化情况如图9所示.

图9 电机温升随冷却液初始温度的变化Fig.9 Variations of motor temperature rise with initial temperature of coolant

从图9可以看出,电机的温升与冷却液初始温度的变化曲线基本呈线性关系,冷却液的初始温度越低,电机的温升越小,冷却效果越好.冷却液的初始温度每降低1 ℃,电机的温升平均降低0.9 ℃,冷却液的初始温度对于电机的冷却效果影响较大.为了模拟极端的工作环境,本电机冷却液的初始温度采用65 ℃.

4 结论

本文以80 kW永磁同步电机为研究对象,利用3D有限元法仿真计算了不同水道结构、不同注水方式、冷却液不同初始温度和不同流量下电机的温度场分布,得出以下结论:

1)Z字形水道的冷却效果稍好于螺旋形水道,但是Z字形水道的水阻约为螺旋形水道水阻的4.5倍,对冷却泵等的功耗要求更高.

2)单入单出型注水方式的冷却效果最好,单入双出型的水阻最小,单入单出型的水阻约为单入双出型的3倍.

3)冷却液的初始温度对于电机的温升影响很大,冷却液的温度每降低1 ℃,电机的温升平均降低0.9 ℃,12 L/min是最经济的注水流量.

4)对于本电机或者相似电机,选用螺旋水道,单入单出型注水方式,注水流速选用12 L/min,在条件许可的情况下尽量降低冷却液的初始温度时,对于电机的综合冷却效果最佳.