基于GMR磁传感器的油液铁磁性磨粒在线监测实验研究*

李 飞1 孙云岭1 田洪祥1 何 伟 冯 伟

(1.海军工程大学动力工程学院 湖北武汉 430033; 2.广州机械科学研究院设备状态检测研究所 广东广州 510700)

油液磨粒在线监测技术通过对设备摩擦学系统进行实时、连续的监测,可及时动态地获取被监测对象的润滑磨损等信息,避免信息滞后,有效地弥补了离线监测方法的不足[1]。该技术主要利用基于磁性、电学、声学、光学等物理效应的传感装置实现在线监测,其中,基于磁性效应的监测方法效果较好,应用广泛[2]。如三线圈式的油液磨粒在线监测仪MetalSCAN已多次成功实现了航空发动机的故障预警,可检测出100 μm 以上的磨屑[3],并可区分铁磁性磨粒和非铁磁性磨粒。文献[4]在传统三螺线管式结构的基础上,采用平面检测线圈结构以缩短检测螺线管长度,采用微通道结构以减小螺线管半径,检测到了尺寸小于100 μm的铁磁性磨粒,提升了灵敏度。文献[5]设计了一种基于磁场力的磨粒在线监测新方法,能有效捕获10 μm以上的铁磁性磨粒,实现对设备早期故障的预报。就目前的应用来看,现有的铁磁性磨粒在线监测方法尚存在一些缺点,例如:成本高,监测方法有限,精度及可靠性有待提高,实现工程化应用的产品很少等。因此,有必要研究新的在线监测方法以满足工程实践的迫切需求。

美国专利US4686469提出了在油路中用过滤装置捕获集聚磨粒并用外加磁场进行磁化,尔后用磁力计测磨粒的磁化磁场大小,实现铁磁性磨粒在线监测的方法[6]。传统的磁力计如霍尔传感器灵敏度低,铁磁性磨粒检出能力不高,而GMR磁传感器可有效检测微弱磁场,文献[7]利用该类传感器实现了对铁磁性磨粒的离线检测,能够较好地反映油样的铁磁性磨粒浓度,但不能反映颗粒的尺寸。本文作者尝试改进该方法,用于油液中单个铁磁性磨粒的在线监测。

1 检测原理

根据技术磁化曲线,铁磁物质在外加磁场作用下被磁化,撤去外加磁场后,铁磁物质不能自发地完全退磁,而是存在一定的剩余磁场[8]。基于巨磁电阻效应的GMR磁传感器芯片灵敏度高、线性度好、成本低、温度特性好,被广泛应用于微弱磁场的检测[9]。

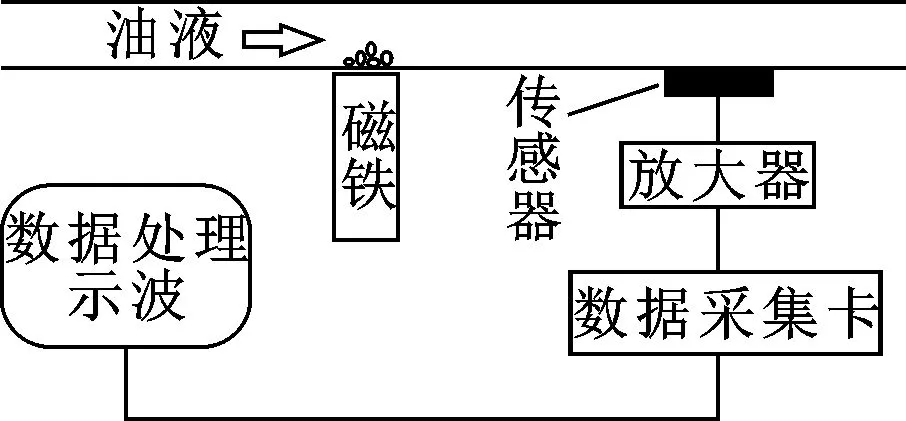

据此,可利用强磁铁产生的磁场捕获并磁化油路中的铁磁性磨粒,移走磁铁后,再利用GMR磁传感器芯片检测磨粒的剩余磁场,从而实现对油路中铁磁性磨粒的在线监测。由于磨粒尺寸一般为微米级,携带的剩余磁场较弱,使得传感器芯片产生的感应信号较小,因此需要后续放大电路将感应信号放大一定倍数,便于后续的信号采集与分析处理。

综上,设计了如图1所示的油液在线监测系统。油液中的铁磁性磨粒被置于油路外侧的强磁铁吸附积聚并被磁化,移走磁铁后,磨粒随油液经过GMR磁传感器时,芯片在磨粒剩余磁场的作用下输出感应信号,该信号经放大后被数据采集装置采集。

受地磁场及空间电磁波等的干扰,采集的原始信号含有较多高频噪声,用低通滤波器滤波后即可清楚地观测到磨粒引起的信号波形及大小。由于该信号大小取决于剩余磁场强度,磁场强度越大,感应信号也就越强,而剩余磁场强度又与磨粒尺寸有关,故可通过该信号确定磨粒的存在并粗略判断其尺寸。

图1 磨粒在线监测系统

2 试验装置及方法

2.1 试验平台及试验方法

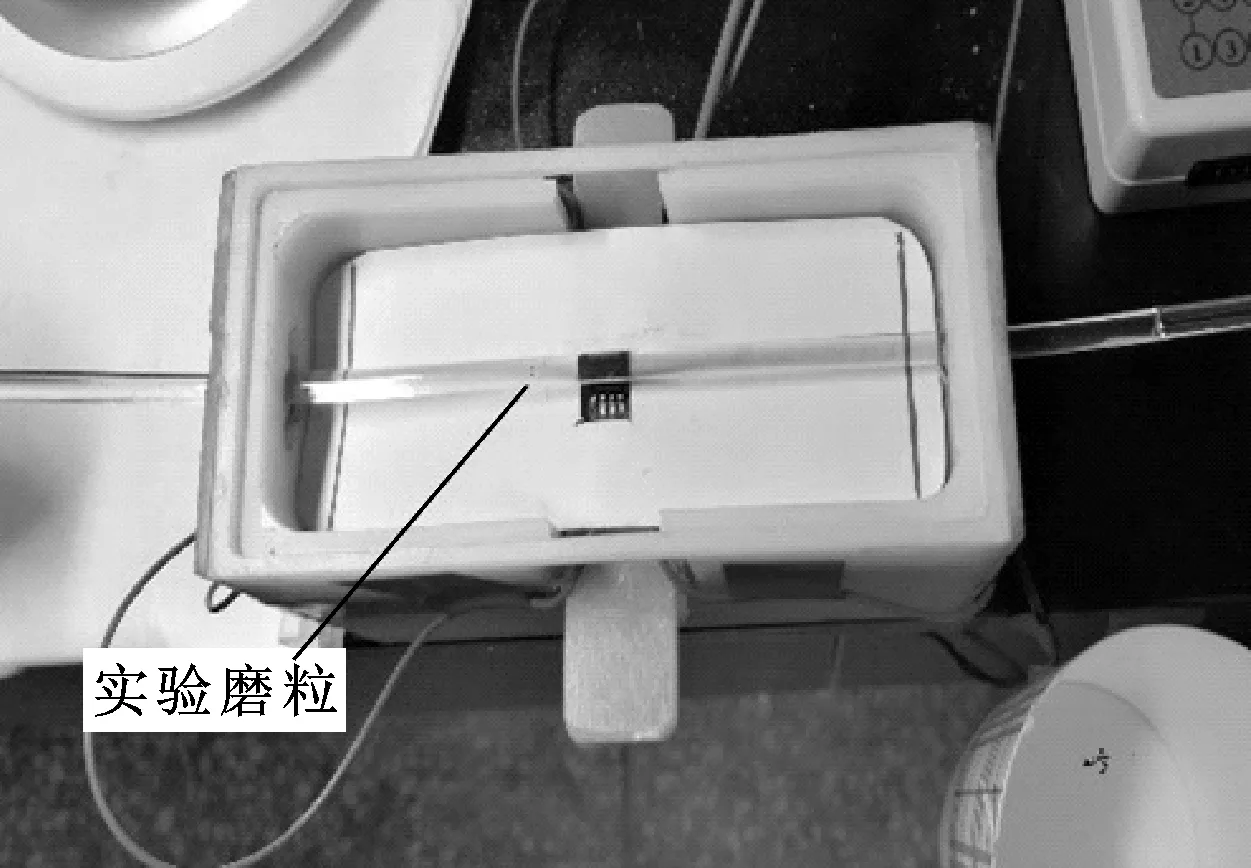

为检验上述在线监测系统的可行性及实际效果,搭建了如图2所示的试验平台,主要包括:SA系列GMR磁传感器芯片,信号放大电路,7335A数据采集卡,直流电源(干电池),信号处理装置(计算机),环形永磁铁,塑料软管及镊子、秒表、高斯计等辅助器材。

图2 实验平台

因在循环油路中难以有效掌控微小磨粒的运动状态及位置,故试验采用“模拟在线”的形式,即将待测磨粒置于塑料软管中,拖动软管带着磨粒以一定速度经过传感器芯片,如图3所示。

图3 “模拟在线”方法

试验采用控制变量法,首先对整套装置的相关参数加以优化,以满足最佳的检验效果;然后对输出信号与速度、温度的关系,优化装置的检出能力、一致性等性能进行研究。

2.2 检测对象

文中以不同尺寸的单个铁磨粒为研究对象。在铁谱显微镜下(放大倍数为100倍)观察并筛选出尺寸为60~400 μm的铁粉颗粒并存放于油样管中。其中,400 μm颗粒为定制的标准球形磨粒,其他尺寸的颗粒近似为球形磨粒,如图4所示。

图4 部分实验用磨粒显微镜观测图

3 试验优化设计及结果分析

3.1 装置相关参数优化设计

为增强传感器对某一磨粒的感应信号强度,优化检出性能,需使该颗粒的剩余磁场尽可能大,首先研究了外磁场强度、作用时间以及撤去外磁场后的时间与剩磁场强度的关系。由磁化曲线知,当外磁场强度超过一定值时,磨粒会得到充分的磁化而达到饱和磁化状态[10],用高斯计测得环形永磁铁表面最大磁场约为0.26 T,经试验发现可以满足使磨粒饱和磁化的要求。控制其他参数不变,在0~6 min内取不同的磁化作用时间,发现在磁化时间超过10 s以后,传感器对400 μm铁磨粒的输出信号值在一定误差范围内波动,无明显增长趋势,说明铁颗粒在外加磁场的作用下很快就能达到饱和磁化状态。在撤去外加磁场后的不同时刻进行试验,结果表明,磨粒剩余磁场在外磁场消失后的至少24 h内无明显衰减。

磨粒的剩余磁场为非均匀磁场,随空间位置的改变而改变,越接近磨粒表面的位置磁场强度也就越大。试验中塑料软管的壁厚控制着传感器芯片与磨粒表面的距离,管壁越薄,则传感器越接近磁化磨粒,输出的感应信号越强。因此,从实验室现有的4组不同壁厚的塑料管(壁厚分别为1.1、0.8、0.36、0.2 mm)中,选取壁厚为0.2 mm的塑料管,以提高检测信号强度,优化装置检测性能。

为进一步提升装置的检测性能,对磨粒经过传感器芯片的方向进行研究,共选取图5所示的8 个方向进行实验。

图5 磨粒经过传感器的方向

同一400 μm磁化磨粒分别从图示8 个方向经过传感器,采集并记录系统输出的信号值,每个方向测3 组数据,取平均值后如图6所示。

图6 不同磨粒运动方向下输出信号变化

由图6可知,其他条件相同时,方向1和方向5是传感器最为敏感的方向。

综上,在后续试验中用上述环形磁铁磁化磨粒30 s以上,取壁厚为0.2 mm的塑料管带动待测磨粒从方向1经过传感器;同时,理论和试验均表明,增加传感器芯片的供电电压及放大电路增益均能有效提高感应信号的幅值,提升检测能力,而芯片的供电范围为DC1~7 V,7335A连续采集程序可采集的信号幅值有限,故芯片供电电压和信号放大倍数又不宜过大,取芯片供电电压为DC6 V,放大电路放大倍数为350倍,以取得最佳的检测效果。

3.2 装置检测性能研究

根据3.1节分析结果,改进了试验装置及试验相关参数,用前述“模拟在线”方法研究温度、磨粒运动速度对该检测装置输出的影响,以及装置检出能力、检出结果一致性等性质。

3.2.1 温度对检测结果的影响

根据铁磁学相关知识,温度对铁磁质的磁性影响较大,当温度达到居里温度之后,带磁物质的磁性会自发消失[9]。润滑油的实际工作环境温度常常高达90 ℃左右,因此有必要研究该温度变化对剩余磁场和检验效果的影响。

文中共进行3 组试验,每组试验中,利用烘箱将含有磁化磨粒的塑料软管分别加热至40、60、80、95 ℃,并保温15 min,取出后立刻进行检测并比较加热后系统输出值的变化,如图7所示。

图7 不同温度下输出信号的变化规律

由图7可知,随着温度的增加,系统的检测信号值几乎无变化,说明在油液实际工作的高温环境中,该装置的检测性能基本不受影响。

3.2.2 磨粒运动速度对检测结果的影响

润滑油在实际工作环境中的流速往往较快,当增益较大时,由于放大电路频响特性的限制,系统响应速度会有所减慢,因而难以获取传感器输出的峰值电压,使测得的信号值小于真实值[11],故系统的放大增益值必须确保磨粒的运动速度对输出信号值影响不大;同时,传感器芯片的频率响应范围有限,过快的磨粒运动速度也可能对其检测能力产生影响。

先后设置放大电路增益为350 倍和150 倍,控制磁化后的400 μm标准球形磨粒以不同的速度经过传感器芯片。磨粒在2种增益下以不同的速度通过检测系统的测试曲线如图8所示。

图8 输出信号随磨粒速度变化规律

由图8可知,随着磨粒运动速度的增加,2种增益下检测系统输出信号值均在一定范围内波动并略有减小,说明检测装置的频响特性良好,响应值受磨粒运动速度的影响不大。

3.2.3 检出能力试验研究

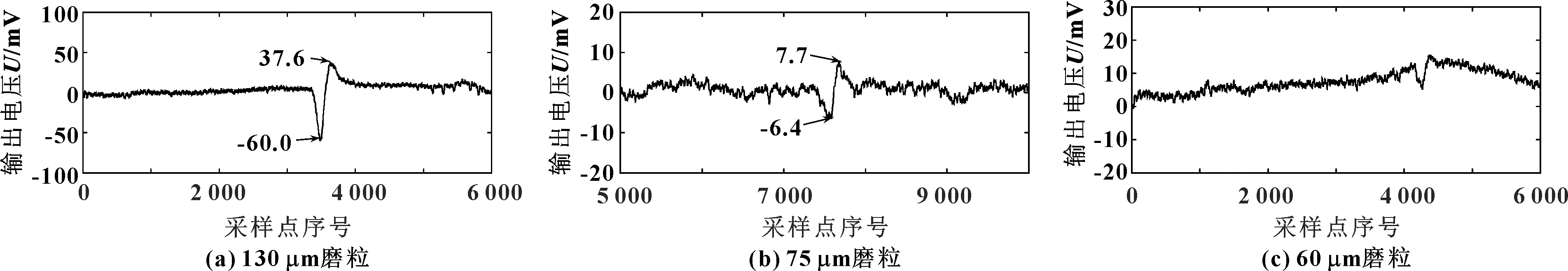

选取尺寸约为200、130、75、60 μm的近似球形铁磨粒,充分磁化后,以相同的速度缓缓经过传感器芯片。

图9 滤波前后检测信号对比(200 μm磨粒)

如图9(a)所示,检测系统的原始输出信号中,有用的磨粒信号大部分或者全部湮没在噪声信号中。用巴特沃斯低通滤波器可过滤掉干扰信号[12],滤波后的检测信号如图9(b)所示。不同尺寸磨粒降噪后的检测曲线如图10所示(采样频率为1 000 Hz)。

图10 不同尺寸磨粒的检测曲线

对比图9(a)和图9(b)可知,低通滤波器有效滤去了大部分噪声,利于观测磨粒信号。从图10中可看出较为明显的磨粒特征信号波形,且随着磨粒尺寸的减小,其输出信号峰值随之减小,其中75 μm磨粒的信号峰值在±10 mV以内。由于滤波器不可能完全降噪,故尺寸更小、剩余磁场更弱的60 μm磨粒的信号湮没在噪声信号中(如图10(c)所示),难以准确辨别出来,说明该检测装置只能有效检测出尺寸为75 μm及以上的单个铁磨粒。

3.2.4 输出结果一致性研究

分别对尺寸约为400、280、200 μm近似球形磨粒进行了检测。对同一磨粒进行检测时,在控制试验参数和条件相同的前提下各记录10组数据,研究该装置输出的一致性。各次测得的输出信号值(取磨粒信号波峰值与波谷值的平均值)如表1所示。

表1 不同尺寸磨粒一致性试验检测值

以某一尺寸磨粒的10组测试数据的平均值作为该尺寸磨粒的标准检测信号值,分别计算各组数据的相对误差δ,再以10组数据的标准差和均值的比值来计算离散系数V[13],如表2所示。

表2 不同尺寸磨粒检测值一致性分析

由表2可知,输出信号值相对误差最大为17.2%,其中,相对误差在10%以内的有21个,占总样本的70%;3种尺寸磨粒的输出信号值的离散系数均在10%以内,说明该装置输出一致性良好。

4 结论

(1)试验初步表明了GMR磁传感器芯片可用于油液铁磁性磨粒的在线监测,可有效检测出尺寸在75 μm以上的铁磨粒。

(2)在95 ℃以内的工作温度和5 cm/s以内的运动速度条件下,传感器芯片的输出值基本不受影响;不同尺寸磨粒输出信号值的离散系数均在10%之内,输出结果一致性良好。

(3)试验在“模拟在线”条件下进行,与润滑油复杂的实际流动环境差别较大,还需研究其他的信号降噪方法,进行循环油路条件下的试验研究。