超声波对润滑油黏度影响的试验研究*

(东南大学火电机组振动国家工程研究中心 江苏南京 210096)

滑动轴承是汽轮机、燃气轮机等大型重载旋转机械中承担转子动、静载荷的重要部件[1],其楔形间隙的润滑油起到承受转子动静载荷、减小摩擦面间的摩擦、传递摩擦产生的热量等作用。润滑油的黏性是保证其机械性能的核心要素,滑动轴承入口润滑油黏度范围变化较大时,会使油膜厚度和转子偏心率产生变化,造成转子不稳,严重时造成设备的损坏。若能够在一定程度上调节和控制润滑油物性参数,将有利于改善轴承的动静力特性、摩擦功耗等宏观特性,从而促进轴承平稳安全运行。

超声波降黏技术是近些年来快速发展起来的一种新技术[2]。随着对超声波降黏机制的深入研究,其不仅在石油化工领域的潜在作用越来越突出,而且在减少滑动轴承摩擦副间的摩擦磨损方面也有一定作用。陈维山、乔玉林等[3-4]通过超声微波减摩试验和超声影响润滑油摩擦学性能试验研究,发现超声振动具有优异减摩抗磨效果。黄序韬和梁淑寰[5]的超声防蜡降黏室内试验结果表明,在相同温度点下,超声作用后原油黏度比作用前下降了30%左右。

本文作者搭建润滑油超声降黏试验装置,试验研究了润滑油在超声和水浴作用条件下的黏温关系,探讨超声降黏的具体机制,分析热作用、机械效应和超声空化对润滑油样黏温关系的影响。

1 试验部分

1.1 超声降黏试验装置

试验设备包括:BROOKFIELD-DV1型黏度计,超声波发生装置(频率42 kHz、超声功率70 W),热电偶温度计,数显恒温水浴,FLUKE热成像仪,体视显微镜,秒表和烧杯等。

图1 超声波降低润滑油黏度实验装置图

润滑油超声降黏的测试系统如图1所示。黏度测试系统由油样黏度在线测量系统、试样温度测量与控制及数据采集等系统组成。黏度计是测试系统的核心,型号为美国Brookfield公司的Brookfield-DV1型旋转型黏度计,主要原理为,通过测量经标定好的转子在被测油样中以一定转速旋转时所受到的黏滞力矩,来计算液体的运动黏度。

1.2 试验油样

试验油样包括3种不同品质的润滑油,分别是内燃机油10W-50(全合成机油)、内燃机油10W-40(半合成机油)和汽轮机透平油L-TSA32(矿物质油)。温度测量范围为20~60 ℃,包含了一般汽轮机组润滑油的使用温度(大型汽轮机组轴承入口油温标准为35~45 ℃[6])。3种润滑油质量标准如表1所示。

表1 润滑油质量标准

1.3 试验步骤

(1)开启数显恒温水浴将温度控制在25 ℃(环境温度);

(2)将装有润滑油样烧杯置于水槽中心位置,烧杯内的油样液面保持与水槽水位平行;

(3)开启超声波发生装置,通过槽底超声波换能器产生超声波,经过水的耦合作用,传播至烧杯中的润滑油样中;

(4)超声每作用5 min测量润滑油黏度一次,并记录热电偶温度。

2 试验结果与分析

超声波与水浴作用下3种润滑油油样黏温关系曲线如图2所示。

图2 超声波与水浴作用下3种油样黏温关系曲线

可以看出:(1)在超声作用和水浴作用下,3种油样的黏度均随着温度的升高而降低,呈现反相关,符合液体分子的热运动规律,特别是在20~40 ℃时,润滑油样黏度急剧下降;(2)当温度超过40 ℃时,油样黏度的降低幅度随着温度增加趋于缓慢,当温度达到55 ℃时,润滑油黏度基本保持不变;(3)在相同的温度点下,超声波对润滑油黏度的作用比水浴的作用要小,并且随着温度升高,2种作用下黏度差值先增大然后逐渐减小;(4)相比于水浴作用,超声作用下润滑油样黏度降低幅度更大。

基于3种油样在超声和水浴作用下的温黏关系,以降黏率为分析指标,研究超声波和水浴降黏效果。以10W-50油样为例,研究降黏率随超声时间和水浴温度的变化关系。降黏率η计算公式:

η=μ0-μμ0

(1)

式中:μ0为处理前油样的黏度,mPa·s;μ为处理后油样的黏度,mPa·s。

由图3可见,10W-50润滑油降黏率随着超声波作用时间而增加,当超声波作用时间在0~30 min时,油样降黏率随时间急剧增加到74.1%,随后油样降黏率随着超声波作用时间缓慢增加。当作用时间达到60 min时,润滑油降黏率基本稳定在81%左右。

图3 润滑油10W-50降黏率随超声波作用时间变化关系

10W-50油样降黏率随超声温度、水浴温度变化关系如图4所示。超声作用下润滑油样的降黏率大于水浴作用条件下润滑油降黏率,降黏率差值随着温度的升高先增大后逐渐减小,降黏率差值最大值出现在温度为30 ℃左右。

图4 润滑油10W-50降黏率随超声和水浴温度变化关系

3 超声波降黏机制分析

在相同的作用温度条件下,超声波作用比水浴作用润滑油黏度降低幅度更大。因此,根据超声波降黏机制研究来分析黏度降低的原因。

超声波是指频率高于20 kHz的声波,超声作用效应归纳为机械效应、热学效应和空化效应3种,其中空化效应是其声化学反应的主动力[7],它们对润滑油样的降黏起着特殊的作用。

3.1 热作用

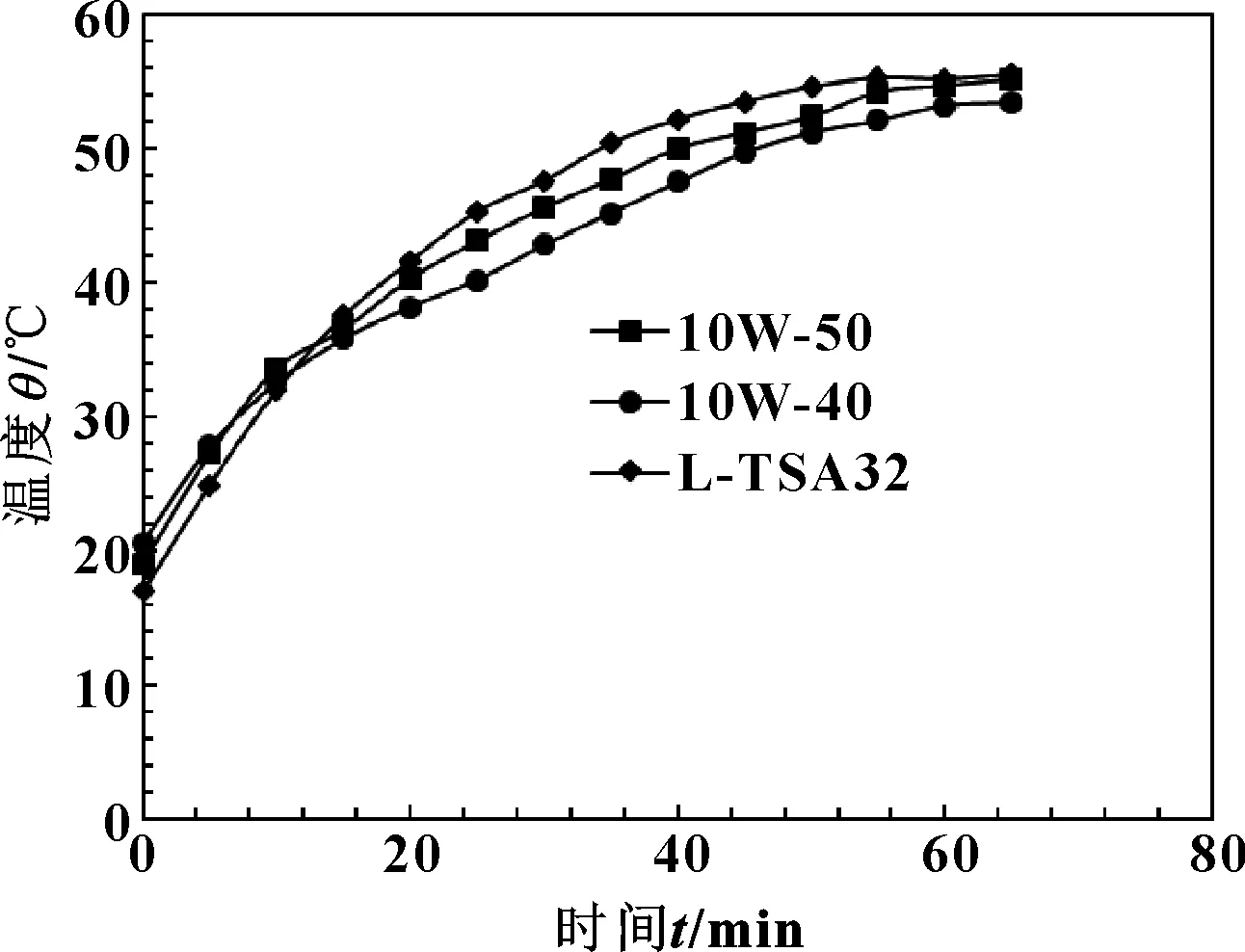

在上述超声波发生装置中,对超声波的热效应做了验证研究。在绝热良好的试验环境中,取500 mL润滑油样,置于频率为42 kHz、超声功率为70 W的超声波发生装置中,得到的润滑油温度随时间变化关系曲线如图5所示。

图5 超声波热作用曲线

图5所示的超声波作用下温升曲线表明:超声波的热作用效果非常明显,仅用时20 min就能将油样温度从19 ℃提高到40 ℃左右;再经过20 min的超声辐射作用后,润滑油样温度达到了50 ℃左右;随后,润滑油样温度随着超声波作用时间缓慢增加。

3种润滑油样降黏率随温度变化关系如图6所示,润滑油样降黏率随温度升高而增加。温度低于30 ℃时,3种油样降黏率在相同温度点下变化比较小。当温度超过30 ℃时,在相同温度点下,高黏度油样(10W-50)的降黏率始终大于低黏度油样(L-TSA32)降黏率,这表明超声热作用对高黏度油样降黏效果比较好。

图6 润滑油样降黏率随温度变化关系

超声波热作用的产生机制分为以下3种情形:(1)超声波作用润滑油样时,润滑油吸收超声波声能转化成热能;(2)在不同介质的分界处存在振动速度上的差异,导致边界之间摩擦产生热量,提高润滑油样温度[8];(3)空化作用在气泡崩溃的瞬间,产生高压高温,使润滑油样温度升高,从而使润滑油黏度降低[9]。

3.2 空化作用

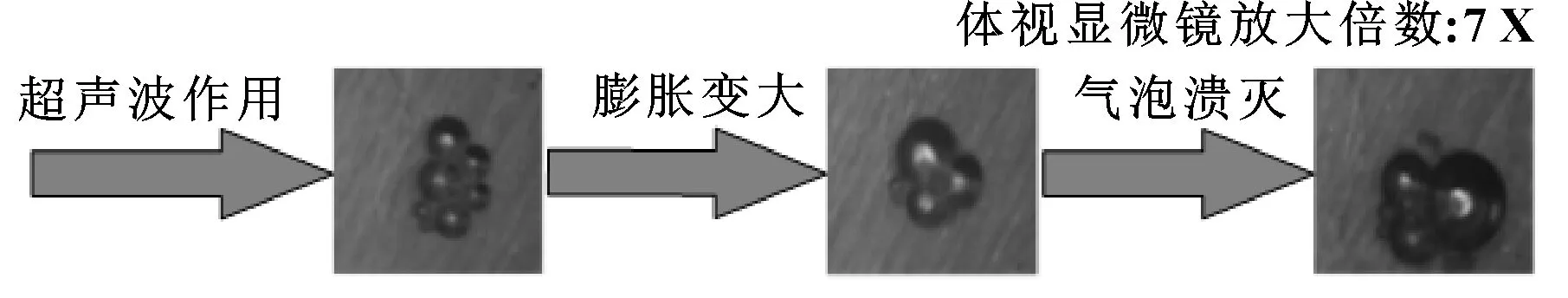

超声空化现象[10]是指在一定频率超声波辐射作用下,液体中的微小气泡核被激活;当介质内部的声压达到一定数值时,微小气泡就会迅速膨胀并且很快收缩闭合,表现出气泡核的振荡、生长、收缩、崩溃等一系列动力学过程。超声空化打断润滑油样分子链,使部分大分子断裂成小分子,致使其黏度降低[11]。

利用体视显微镜观察润滑油超声空化气泡的发展变化,如图7所示,可观测至烧杯内壁超声空化形成气泡到溃灭的现象。

图7 超声空化效应

对于强度为I的声波,它作用于媒质的声压公式为

I=P2A2ρc

(2)

pa=PAsinωt

(3)

式中:ω为角频率;pa为声压;PA为声压振幅;ρ和c分别为介质的密度和声速。

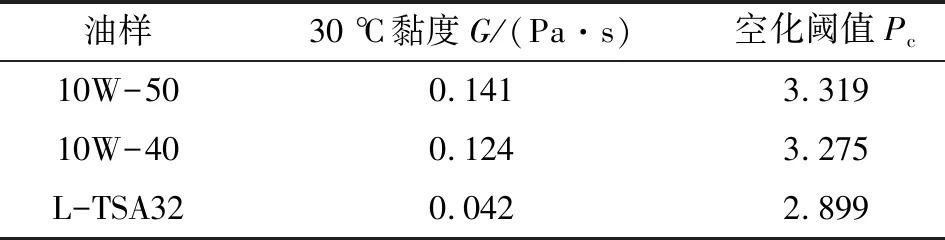

空化阈值用来衡量润滑油发生超声空化难易程度,其大小还与润滑油样的黏性有关。空化阈值是指超声媒体介质产生空化的最低声强或声压幅值,空化阈值Pc与液体黏度的关系[12]为

Pc=0.8(logμ+5)

(4)

式中:μ为黏滞系数或黏度,Pa·s。

黏性大的油样,其空化阈值也大,发生超声空化越难。从表2可看出,温度为30 ℃时内燃机油10W-50黏度比较大,其空化阈值也较大,发生超声空化困难。

表2 温度为30 ℃时各润滑油的空化阈值

3.3 机械作用

机械作用是指超声波在弹性介质中传播时,可使得弹性粒子的振幅、速度及加速度显著提高,使介质质点产生激烈的机械振动。从微观上来看,机械振动作用可加速润滑油样中较小分子与惰性大分子链之间的相对运动,增强分子间的摩擦力,使其剪切变稀,从而起到降黏作用[13]。

图8 电加热作用(a)和超声波机械作用(b)下润滑油 温度场红外热成像图

从宏观上来看,超声波的机械振动可以起到搅拌和均化的作用。采用FLUKE热成像仪,观察得到的电加热作用和超声波机械作用下,润滑油温度场热成像图如图8所示。电加热作用润滑油样,在局部地区产生了高温,然后通过介质将热量传递到其他区域,因而温度不均匀。而超声高频振动,可在润滑油样中形成有效的机械搅动,使得润滑油油温趋于一致。

4 结论

(1)在温度点相同情况下,超声作用下润滑油油样黏度降低幅度比水浴作用下更大。超声波的降黏机制,除了超声热作用外,超声空化和机械效应对润滑油样降黏有一定促进作用。

(2)润滑油降黏率随着超声作用时间的增加先增大而后趋于稳定,超声作用时间在30 min左右,10W-50润滑油降黏率就达74.1%。超声作用相比于水浴加热的降黏幅度更大。

(3)在超声作用相同的温度条件下,超声波的热作用对高黏度油的降黏效果好于低黏度油。

(4)超声机械效应可以起到搅拌和均化的作用,促进润滑油温度的均匀化,避免传统电加热导致润滑油局部温度过高而使其变性。