新能源商用车电池包壳体的焊接

河南森源重工有限公司 陈西山 许可可 柴书杰 赵河林

通过分析新能源商用车电池包壳体采用的某型铝合金的特性和焊接难点,选用TIG焊焊接方法,使用IGBT交、直流TIG弧焊电源,并设计合理的焊接工艺路线和防变形措施,使得焊接缺陷和焊接变形量显著减小,焊接完成的电池包达到设计技术要求。

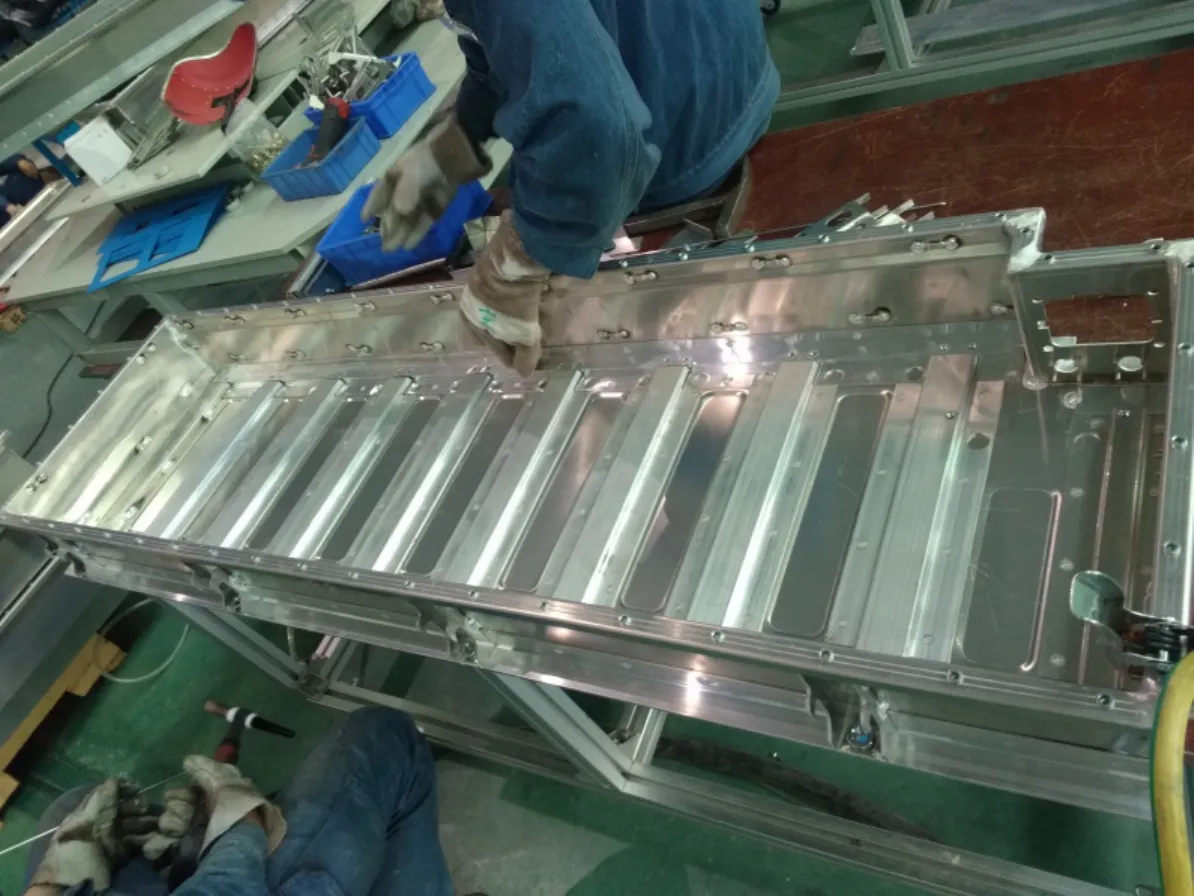

图1 电池包的典型结构

前言

新能源又称为非常规能源,是指传统能源之外的各种能源,也指刚开始开发利用或正在积极研究、有待推广的能源,如太阳能、风能、海洋能、生物质能和核聚变等[1]。新能源汽车(New Energy Vehicles)是指采用非常规的车用燃料(非汽油、柴油)作为动力来源,综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进,具有新技术、新结构的汽车。我国的新能源汽车主要包括纯电动汽车(BE V)、混合动力汽车(HEV)、燃料电池汽车(FCEV)等。电池包是新能源汽车的核心能量源,为整车提供驱动电能,它主要通过壳体包络构成电池包主体,其形状类似于图1所示结构。作为电池模块的承载体,电池包的焊接质量对保证电池模块的安全工作和防护起着关键作用。

电池包壳体焊接

铝合金材料具有较高的比强度、比模量、断裂韧度、疲劳强度和耐腐蚀稳定性。与碳钢能传统材料相比,其密度低、无磁性,低温下合金相稳定,在磁场中比电阻小、气密性好,易加工成型,采用铝合金代替钢铁材料,结构自重可以减轻50%以上。采用铝合金材料作为电池包加工的原材料已经成为了发展趋势,因而铝合金壳体的焊接也成为了研究热点。

由于钨极氩弧焊的焊接过程稳定,电弧能量参数可精确控制,氩气在高温下不分解、不吸热、热导率小,因此,电弧的热量损失小,电弧稳定。焊接时,氩气形成良好的气体隔离层,有效阻止氧、氮等气体侵入焊缝金属,焊接质量好。焊缝区无熔渣,焊接时,焊工可以清楚地看到熔池和焊缝成形过程,能够实现高品质的焊接,得到优良的焊缝。结合钨极氩弧焊的特点和现有的技术和设备条件,笔者考虑选用TIG焊焊接铝合金电池包壳体。

1.铝合金材料焊接难点

a. 铝合金热导率很大,大约为钢的2~4倍,同时耐热性很差,线膨胀系数大,容易产生焊接变形,焊接裂纹倾向也很明显;

b. 铝合金焊接中极易产生气孔,由于在熔池中的氢不能在焊缝成型之前排出,就导致了焊缝中存在气孔;

c. 铝合金表面容易形成一层难熔的氧化膜(Al2O3),熔点高达2000℃以上,阻碍母材的熔化和熔合;

d. 铝合金的焊接接头软化情况严重,焊缝强度系数低于母材;

e. 铝合金材料在熔化状态下表面张力小,很容易凹陷。

2.焊接电源

铝合金TIG焊一般采用工频交流电源,用纯Ar或含10%He的混合气做保护气体,在交流正极性的半波里(铝工件为阴极),阴极有去除氧化膜的作用,可以清除熔池表面的氧化膜;在交流负极性的半波里(钨极为阴极),钨极可以得到冷却,同时可发射足够的电子,有利于电弧稳定。

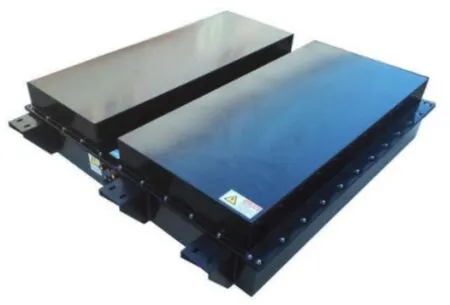

2.1 焊接设备主要功能

焊接电源选用某品牌焊接设备控制交、直流TIG弧焊电源,如图2所示,此电源有以下几个功能:

a.具有交流TIG、直流TIG、MIX TIG等多种焊接模式,交流焊接电弧有柔性、硬性及混合三种电弧功能供选择;

b.独有的MIX TIG方式焊铝,与普通AC TIG方式相比,提高了焊接性能,大幅度降低了电极消耗;

c.中频脉冲和低频脉冲两种控制方式,可实现对薄板、异种金属、不同板厚和双面成形的高品质焊接;

d.先进的摆动电抗器控制,可实现稳定交流方波输出,有效降低了工作时的电流噪声;

e.交流焊采用可自由调节的矩形波,输出频率可在70~100 HZ间切换,实现对6000和7000系列铝合金及铝青铜的高质量焊接;

f.2台WX焊机通过协调控制可实施双面共熔池焊接工艺,实现铝的高效焊接。

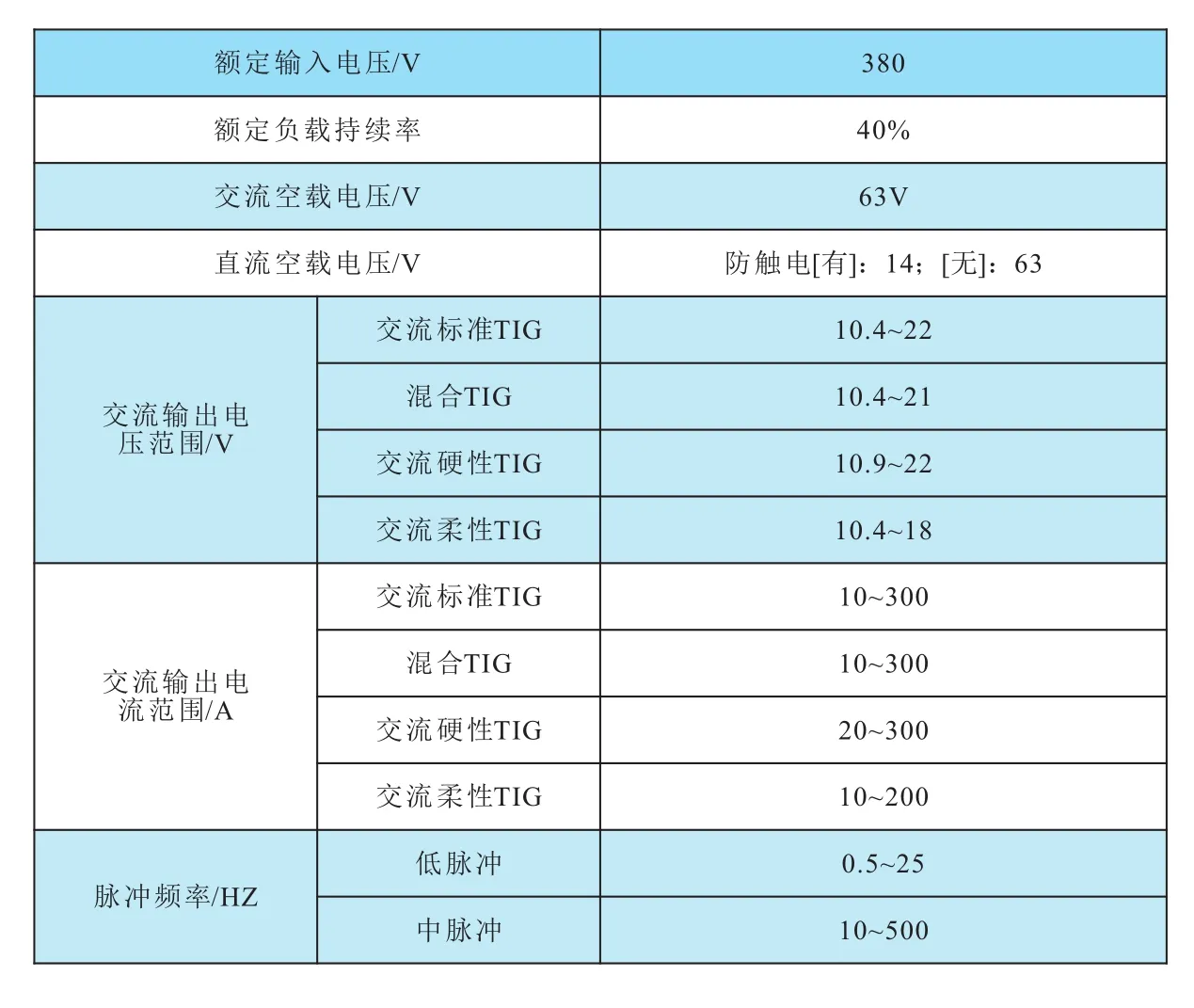

2.2 焊接电源额定规格

图2 YC-300WX焊接电源

通过调节交流输出频率、转换不同的焊接模式,焊接电源可实现各种铝材的焊接,满足不同的焊接需求,其主要额定参数见表1。

3. 电池包壳体材料

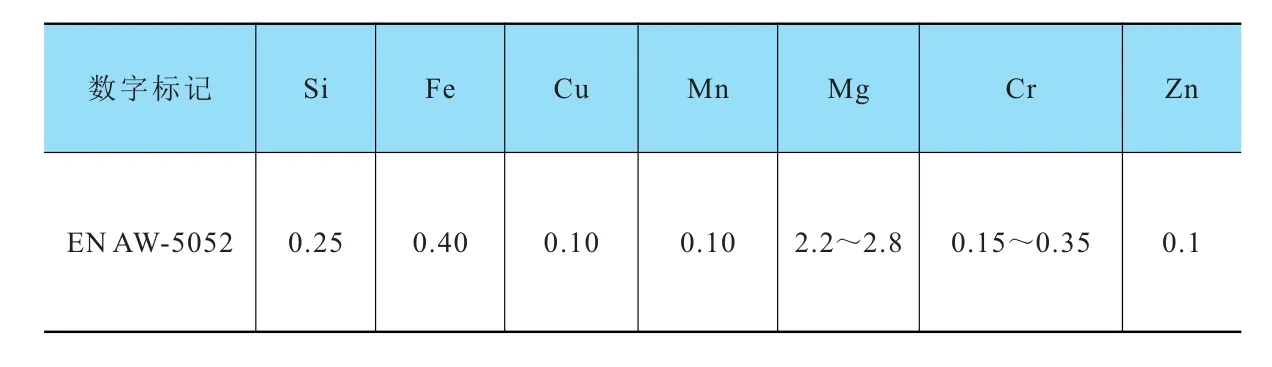

3.1 EN AW-5052铝合金成分

电池包壳体材料选用EN AW-5052铝合金,其属于Al-Mg系合金,主要合金元素为Mg,具有良好的成形加工性能、抗蚀性、焊接性。其化学成分见表2。

3.2 EN AW-5052铝合金工艺性能[2]

a.热塑性好,温度为420℃~475℃时,变形率>80%;

b.该合金的气焊、电弧焊、电阻焊、氩弧焊等的焊接性能良好;

c.焊缝的强度和塑性高,焊缝强度达到母材强度的90%~95%。

4. 壳体焊接

电池包壳体作为电池模块的承载体,装配时,其对壳体尺寸精度要求较高。但是,由于铝合金材料本身的特性,焊接变形量较大,所以焊接时应设计合理的工艺路线和工装来减小焊接变形,使电池包壳体焊后尺寸精度达到电池包模组的装配要求。

4.1 焊前清理

4.1.1 化学清理

使用油污清洗剂或超声波除油,用40℃~70℃的5%~10%NaOH溶液清洗3~7min之后,用流动清水冲洗,然后用20℃~60℃的30%HNO3溶液洗1~3min,再用流动清水冲洗,风干。

表1 某品牌额定参数表

表2 EN AW-5052化学成分

4.1.2 机械清理

表3 电池包焊接参数

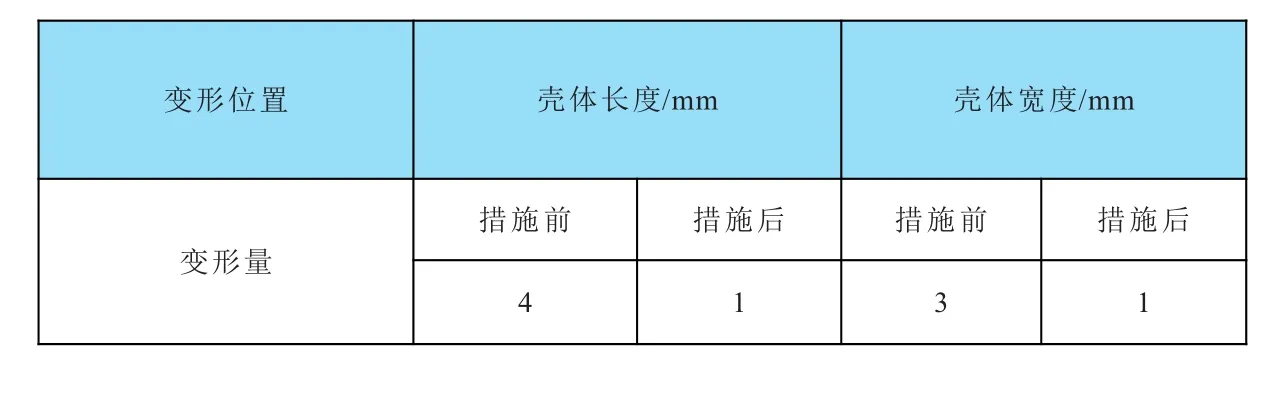

表4 防变形措施前后变形量对比

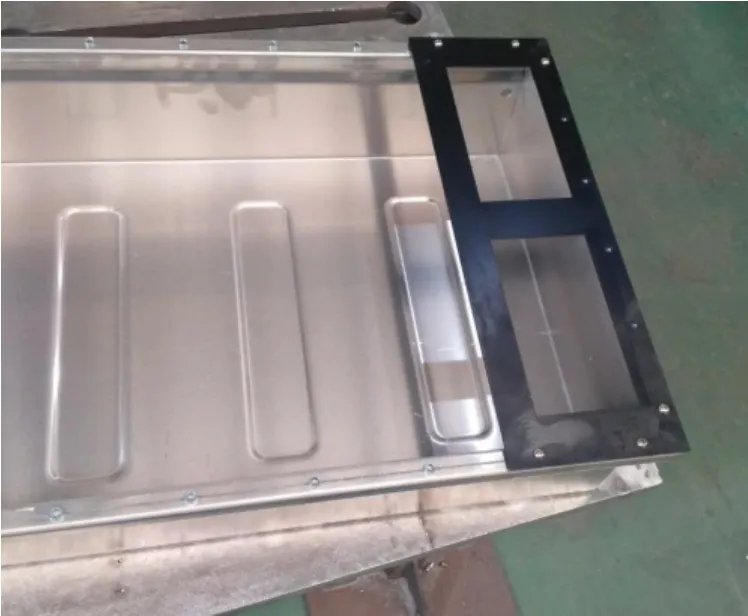

图3 预变形和刚性固定示意图

如果化学清理后又被沾污时,常采用机械清理。先用油污清洗剂或超声波除油,随后用直径0.15~0.2mm的不锈钢丝刷或者使用刮刀进行清理,直至露出金属光泽为止。

4.2 焊接参数[3]

铝合金本身的导热系数大(约为钢材的4倍),散热快,在相同焊接速度下,焊接铝合金时的热输入量要比焊接钢材时的热输入量大2~4倍。氩气是TIG焊时最常用的保护气体,一般要求氩气的纯度≥99.99%。焊接速度的选择主要根据工件厚度决定,并和焊接电流、预热温度等配合以保证获得所需的熔深和熔宽。表3为电池包壳体焊接参数。

4.3 工装准备

为保证电池包装配精度,电池包壳体焊接时,采用预变形法和刚性固定法两种防变形措施减小焊接变形。电池包壳体箱沿上铆接着压铆螺母,用来与顶盖进行装配,根据压铆螺母间尺寸设计固定工装,壳体焊接时,对壳体进行预变性和刚形固定。图3为预变形和刚性固定示意图。

焊后检验

电池包壳体焊接完成后,根据焊接过程检验卡进行检验,经过上述合理焊接工艺路线的选择以及防变形措施的应用,铝合金电池包壳体的焊接缺陷和焊接变形都得到明显的改善,达到了电池包的设计要求。表4为采用防变形措施前后电池包壳体变形量的对比。