基于Dynaform的可调式弯曲模结构设计与应用∗

翟 林 陈 宽 武 晋 崔忠宝 王学时

(①天津中德应用技术大学机械工程学院,天津300350;②天津宝骏科技股份有限公司,天津301701)

我国焊接行业经历了工业自动化、智能化之后,数字化技术大量溶于该行业中,正由以往单机焊接自动化装备向焊接自动化、数字化生产线转型。可调式壳体弯曲模就是为柔性智能自动焊接生产线提供的焊接产品。该弯曲模在冲压成形过程中,产品要求避免回弹、破裂和起皱等缺陷发生[2]。通过采用Dynaform有限元分析软件进行数值模拟,建立不同的成型参数,分析其成形性能的影响因素,寻找最佳产品成型方案,为生产实践提供指导。

弯曲成形作为板料冲压成形工序的常见方法应用于工业生产制造中。板料在弯曲成形后受到弹性恢复和残余应力的影响而产生回弹[3]。在板料成形中,回弹量的大小直接影响着工件的成形质量以及后续的焊接质量问题。弯曲工艺虚拟验证考虑因素包括:(1)模具开发阶段:结构方面的不合理,会导致模具运行寿命短;(2)成形工艺设计阶段:拉伸深度、摩擦系数设置、速度控制等因素,导致产品出现问题。本文结合焊接壳体冲压成形模拟分析应用实例,对可能出现缺陷进行评估,确定合理的模具结构和冲压成型工艺。

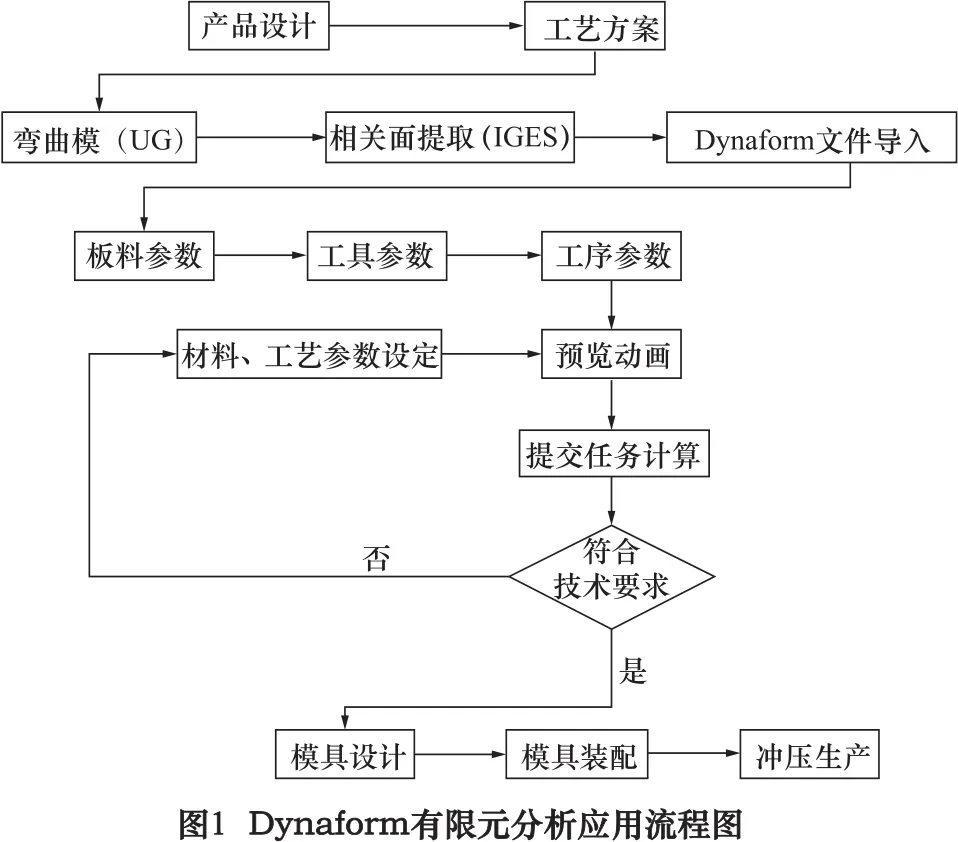

1 冲压成形有限元分析方法及流程

建立分析模型是有限元分析的首要工作内容,其次确定板料性能参数及工具、工序、控制参数,经预览动画显示后,提交任务管理器计算。模拟分析结果若发生问题,一般通过优化调整冲压工艺参数方案来解决。运用正交试验分析法,重新设定冲压成型工艺参数并提交计算,直到产品质量达到设计要求为止。冲压成形有限元分析实施过程如图1所示。

2 工件冲压工艺分析

2.1 成形工艺特点

该金属焊接壳体长 500 mm、宽 400 mm、深 300 mm,材料锌铝合金,料厚0.8 mm,整体尺寸较大,具体形状如图2所示。

2.2 工艺方案设计

焊接智能自动化生产线整体思路是由冲压机将产品冲压成形,由传动带将半成品壳体,送到智能自动焊机上,由机械手自动焊接完成。半成品壳体质量差异直接影响到数模数据的采集,进而影响到自动焊机程序的编排,最终导致产品合格性能否达到设计要求。

2.3 成形风险分析

焊接智能自动化生产线在焊接锌铝合金壳体时,需由夹具固定壳体,在数据采集的基础上,按照编制好的程序自动焊接4个拐角缝隙。为实现与自动化焊接线无缝对接,通过冲压模具获取的产品要具备以下几点:

(1)半成品壳体4个侧面回弹角度应控制在后续工程夹具的允许范围内。

(2)焊接4角处,接缝隙宽度均匀一致。

(3)成形壳体底角处无弯曲滑痕。

(4)由于壳体高度对模具闭合高度有影响,最大限度降低对冲压机的要求。

3 有限元分析模型建立及计算

3.1 板料冲压成型CAE分析有限元理论

板料成形的动力一般来源于,凸模和凹模表面与板料接触并对板料实施的作用力。板料塑性成形有限元理论分为固体塑性有限元法和流体塑性有限元法。板料冲压成形主要采用固体塑性有限元中大变形弹性塑性有限元法,材料的弹性和塑性变形状态是主要研究对象。弹性区采用Hook定律,塑性区采用Prandtl-Reuss方程和Mises屈服准则。胡克定律的内容为:在材料的线弹性范围内,固体的单向拉伸变形与所受的外力成正比。在应力低于比例极限的情况下,固体中的应力σ与应变ε成正比,即σ=Εε,式中E为常数。冲压最常用的是4节点四边形薄壳单元,其算法主要有2种:第一种为BELYTSCHKO-TASY算法;第二种为HUGHESLIU算法。BELYTSCHKO-TASY算法由经典薄壳理论Midlin假设导出,运算速度快,适合进行复杂冲压件的CAE分析,但是计算过程中可能会有零能量模式出现,称为“沙漏”。HUGHES-LIU算法由八节点实体单元退化而成,运算速度相对较慢,在单元扭曲较大时仍然能够获得合理的结果,适合进行复杂冲压件的冲压和回弹分析。

3.2 有限元分析模型建立

首先利用UG设计软件从弯曲模中,以IGSE形式导出相关面,作为Dynaform软件有限元分析模型[3],如图3所示。初始3D模具设计图如图3a,有限元分析模型如图3b。

3.2.1 材料力学性能参数设定

工件选用牌号ALUMINUM T37 AA6016的铝板,厚度0.8 mm,密度2.7 g/cm3,材料力学性能参数如表1所示,材料遵循Krupkowsky硬化规律[7]。

表1 T37 AA6016的力学性能参数

式中:σ为应力,MPa;K为硬化系数;n为硬化指数;ε0为初始应变;ε为塑性应变。选取K=412.1 MPa,ε0=0.02,n=0.26。材料AA6016的硬化曲线如图4。

3.2.2 冲压工艺参数设定

有限元模拟金属板料冲压变形过程中,坯料处于塑性变形状态且由于形状各异,需要按照工艺要求合理设置坯料单元网络的数量、密度、大小和形状。单元网格大小要依据变形区域情况确定,变形量大,形状复杂的区域,单元网络要小,反之亦然。单元网格形状应尽量采用四边形单元。

利用Dynaform提供了自适应网格划分功能,依据变形大的部位网格划分较密,变形较小的部位网格划分较稀原则,在不影响模拟精确的前提下,尽量缩短计算时间。工件成形有限元分析模型中凹模、凸模、打料板的网格单元总数为3 160个,板料网格单元总数为6 610个,板料网格单元的初始尺寸为6.4 mm,网格细化等级为3级。采用单动弯曲模具结构,闭合阶段凸模模拟运动速度800 mm/s,运动到距凹模0.8 mm时停止,冲压阶段凸模的模拟运动速度150 mm/s,各工具与板料间摩擦润滑条件等效为摩擦系数0.12[4]。控制系数时间步长-9.67×10-8s,自适应次数21,最小单元尺寸1.0 mm,最大自适应等级4。至此,工件冲压成形有限元分析模型的建立、材料性能参数和冲压工艺参数的设置均已完成。

3.2.3 提交分析计算

设置好材料性能参数和冲压工艺参数后,需要检查各项属性,检查所有工具的运动情况,确保各工具的单元法向和运动方向正确后,可通过工具定位检查板料、凹模、凸模、打料板等相对关系。预览动画正常显示后,提交给求解器进行分析计算。

4 成形模拟结果分析及设计改进

4.1 成形模拟结果分析

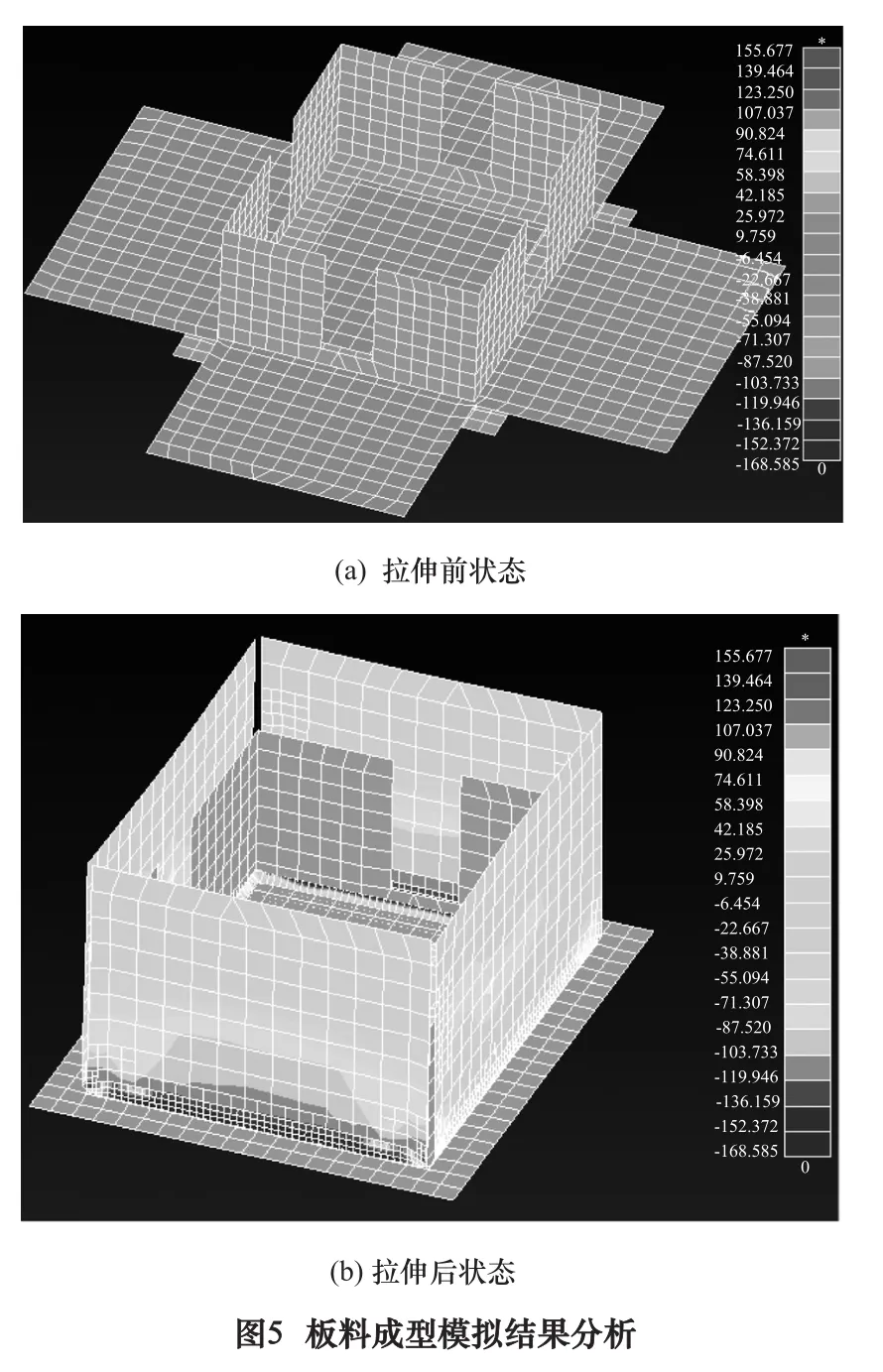

采用Dynaform有限元成形对弯曲工序进行模拟分析,拉伸前与拉伸后板材变形状态见图5。采用正交试验分析法通过多组数据模拟实验[1-2],计算其结果见表2、表3。表2实验条件是摩擦系数和凸模拉伸速度一定条件下,在不同凸模拉伸深度时,板料弯曲后侧面回弹角度的区别。表3凸模拉伸深度、凸模拉伸速度一定条件下,在不同摩擦系数情况下,对板料弯曲后侧面回弹角度变化的影响。综合表2和表3的模拟实验结果考虑,凸模拉伸深度控制在15 mm左右,产品侧面回弹角度最小,摩擦系数变化对回弹角度影响不大[4]。

表2 壳体弯曲模不同拉伸深度条件下回弹角度模拟数据

表3 壳体弯曲模不同摩擦系数条件下回弹角度模拟数据

5 改进后成形模拟结果、模具结构设计及实施验证

5.1 改进后模具结构设计

5.1.1 模具闭合高度优化

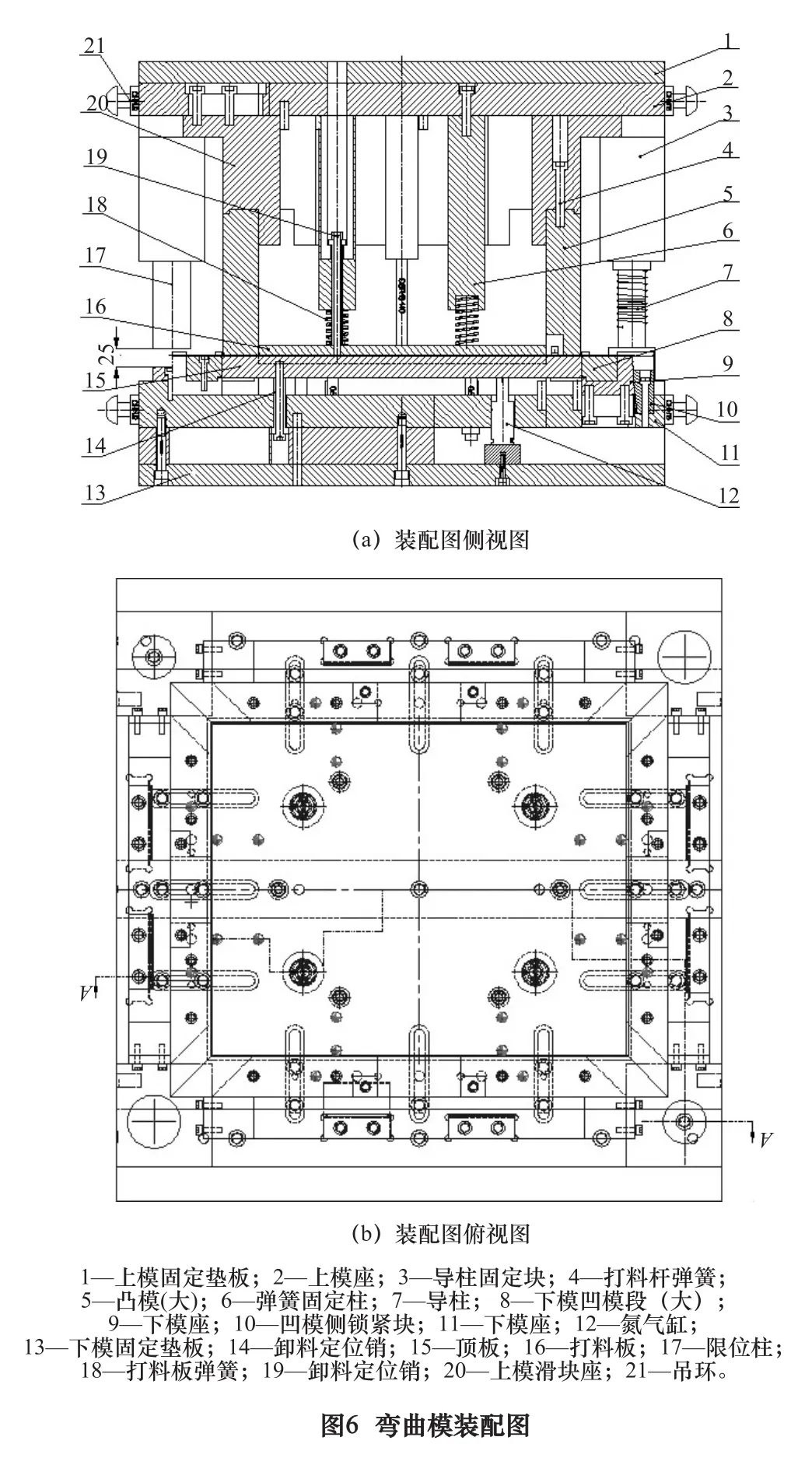

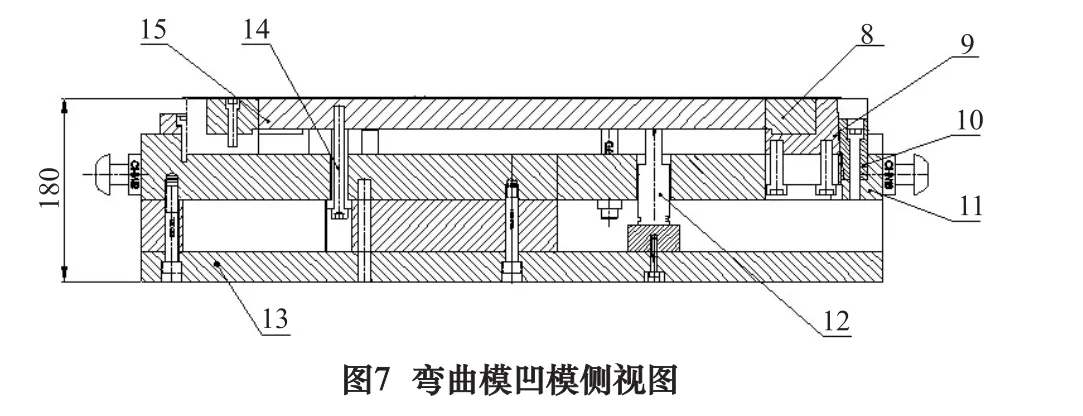

图6所示为弯曲模具装配结构图。依据Dynaform有限元成形对弯曲工序进行模拟分析结果,对模具结构进行了优化处理,限位柱17设定距离由初始值25 mm调整为15 mm,凹模侧整体高度控制在180 mm以内,这样即使壳体高度300 mm情况下,同样可以实现壳体整体成形。弯曲模闭合高度在允许的情况下,降到最低程度,从而降低了模具成本,缩短了模具制造周期,对冲压机要求配置降低了许多,并且很好地控制了产品成本。弯曲模凹模侧视结构见图7。

5.1.2 板料流动改善措施

铝合金板材与W18Cr14V模具材料互溶性相近,正是这一特点促使板料和模具之间容易发生粘附现象。其后果为一则减少模具的使用寿命,二则在工件表面产生滑痕。铝合金板材硬度模量412.1 MPa,它自身物理特性决定了铝合金工件与弯曲模具之间产生摩擦,其后果往往是工件表面会产生滑痕。为更好改变板料流动性,弯曲模凹模侧由4块下模凹模段(大)、4块下模凹模段(小)、4块连接块组成。在这些零件的内侧均设计成R2 mm倒角,有利于板料流动性提升,减少板料滑伤缺陷发生,如图8所示。

5.1.3 可调式结构设计

锌铝合金焊接壳体弯曲模具特点,是在一套模具上可以通过模具主要成形零件能重新调整组合,达到不同尺寸产品成形效果,做到一套模具可以完成多尺寸规格的产品生产[5-6]。

5.2 改进后成形模拟结果

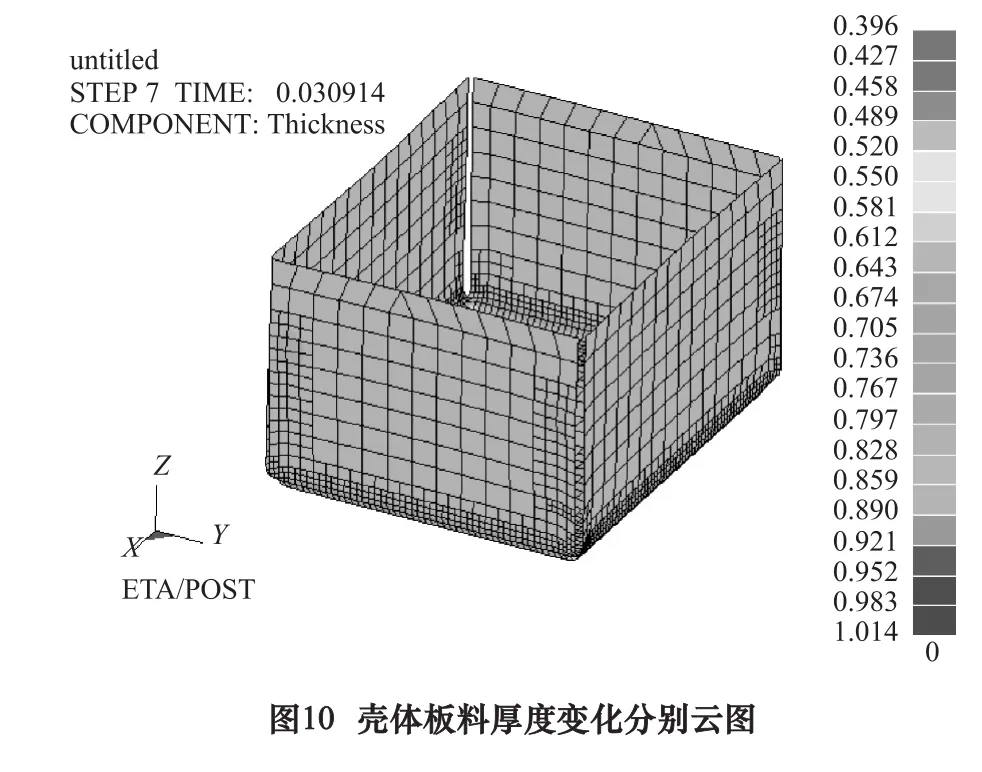

在优化成型参数基础上,再次提交计算,我们观察图9成型零件的成形极限云图及图10厚度变化分别云图,发现计算数据分析成形结果是满足工艺要求,壳体4个侧面回弹角度已控制在3°以内,均在后续夹具的使用范围内,达到最初产品设计技术要求。

5.3 工艺改进结果应用实施

在模具制造加工之前,基于Dynaform有限元分析技术,可以验证产品设计、模具设计、成型工艺等方面的事宜。分析新产品试模产生缺陷的原因,优化设计方案。归纳内容如下:

(1)验证了在满足弯曲成型条件下,以最小模具闭合高度来完成整体设计。

(2)冲压成型工艺参数在验证中可以获取最佳的数值,为模具设计、冲压成型提供保障。

(3)前期可以验证各类情况下成形参数、板料材质、摩擦系数,对产品回弹角度的影响[7]。

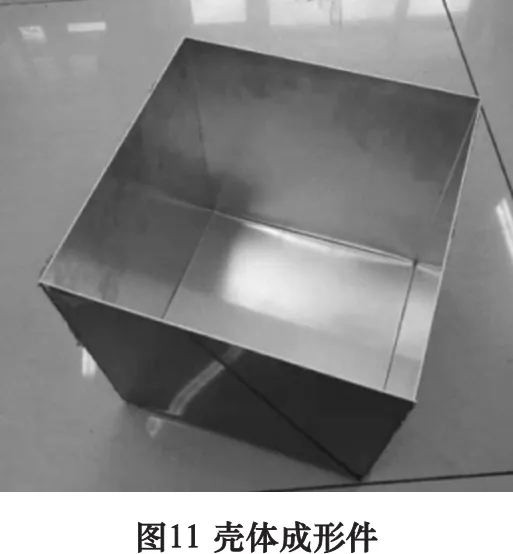

依据优化后技术参数进行模具结构设计、备料、加工、装配、调试。由该模具成形产品,后经智能自动生产线焊接,获取的产品如图11所示。

6 结语

本文借助CAE分析软件Dynaform对锌铝合金焊接壳体弯曲模过程进行仿真分析,为后续弯曲模具的设计及制造做了充分准备。通过5种参数的组合,分析回弹变化情况,采用角度差的成形效果评价方法,确定了该模具具有较好成形效果的参数组合。并将这些参数组合应用到模具结构设计中。经研究可知,工艺设计、结构设计和现场制造是密不可分,但建立完善的CAE分析软件应用流程也至关重要。试验证明CAE分析软件Dynaform可以充分发挥成形仿真的优势,缩短模具设计周期,降低生产成本,提高市场竞争力。