键顶成型工艺分析与注射模设计∗

孟少明 聂慧萍 陈 晨

(①湖南化工职业技术学院,湖南株洲412004;②中航工业南方航空工业(集团)有限公司,湖南株洲412000)

1 键顶结构分析

键顶结构如图1所示。整个产品呈月牙状,正中间有1个大按键,两边均布有12个小按键,外圈最大直径159 mm,内圈最小直径136.5 mm。顶键正面在两按键之间间隔分布着直径为4.5 mm和1.6 mm的沉孔圆台,顶键反面每个按键下面都有直径为1.7 mm的腰圆孔,顶键中间位置开有一个长为26 mm高1.6 mm的横向通孔,顶键的最大壁厚1.5 mm,最小壁厚1 mm,月牙形最大夹角120°。

根据键顶使用要求,要求产品按键表面光滑、美观、无瑕疵。

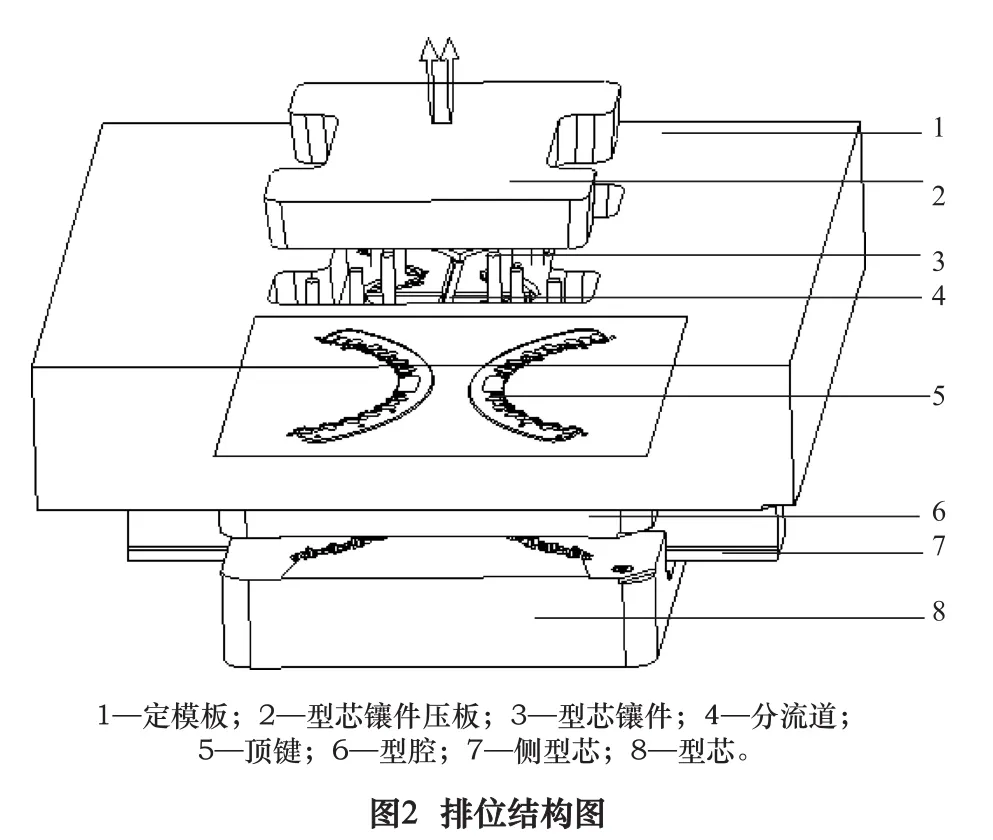

2 排位结构设计

键顶零件考虑产品质量要求及结构特点,相连两个按键之间连接部位很细小,初步确定为一模两腔;由于按键底部有较大规则平面,因此,分型面设置在按键底部,键顶所有表面在型腔成型;浇口为点浇口,多点进料;分型面为双分型面以及滑块侧抽芯机构的排位设计。型芯部位的小型芯采用成型推杆替代。模仁外形尺寸为200 mm×200 mm的正方形。

3 模具总体结构设计

模具总体结构如图3所示。经与客户沟通确认,排位结构图2中型芯镶件压板2取消,型芯镶件直接卡在型芯与顶模板中。模具采用龙记标准模架,定模三板结构,动模单板结构,最大尺寸350 mm×400 mm,模具高度372 mm。模具主要结构特征为点浇口进料;双分型面开模;矩形斜导柱对侧型芯进行抽芯与复位;塑件脱膜采用推杆与推管组合的推出机构;迷宫式循环冷却水道对塑件进行冷却成型。

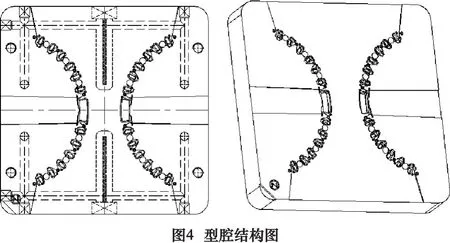

3.1 型腔结构及冷水系统设计

型腔结构如图4所示,材料为718H,采用定制半成品毛坯,外形尺寸为200 mm×200 mm×33 mm,四周倒圆角R13.5 mm,4个M10的螺纹孔用于与定模板的固定,为保证塑件的成型质量,采用直径为8 mm的迷宫式冷却水道,在中间位置加工2个直径为16 mm的大水道,内加3 mm后厚隔水板,部分高出分型面结构造成型腔不好加工的地方,设置型腔镶件。

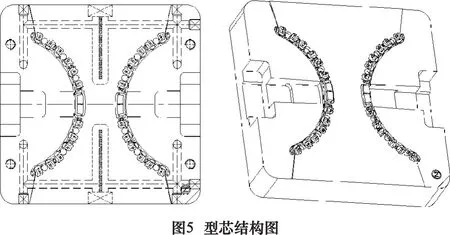

3.2 型芯结构及冷水系统设计

型芯结构如图5所示,材料为838H,采用定制半成品毛坯,外形尺寸为200 mm×200 mm×47 mm,分型面与底面高度43 mm,型芯顶面到底面的高度为46.96 mm,四周倒圆角R13.5 mm,4个M10的螺纹孔用于与动模板的固定,为保证塑件的成型质量,采用直径为8mm的迷宫式冷却水道,在中间位置加工2个直径为16 mm的大水道,内加3 mm厚后隔水板,按侧型芯尺寸结构图加工2个侧型芯的安装与移动位置。

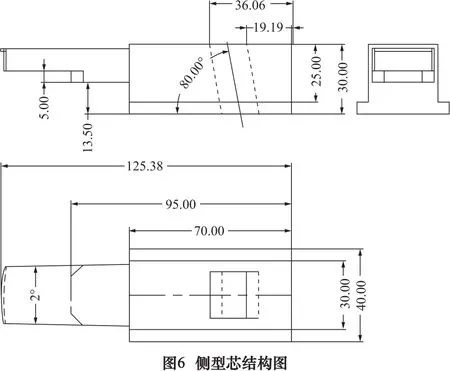

3.3 侧型芯结构设计

侧型芯结构如图6所示。材料为718H,数量为2。采用定制半成品T字形毛坯,最大外形尺寸为126 mm×40 mm×30 mm。为了容易抽芯与复位,侧型芯上加工出2°的锥度,为与20°角的斜导柱配合,斜导柱孔加工成80°。

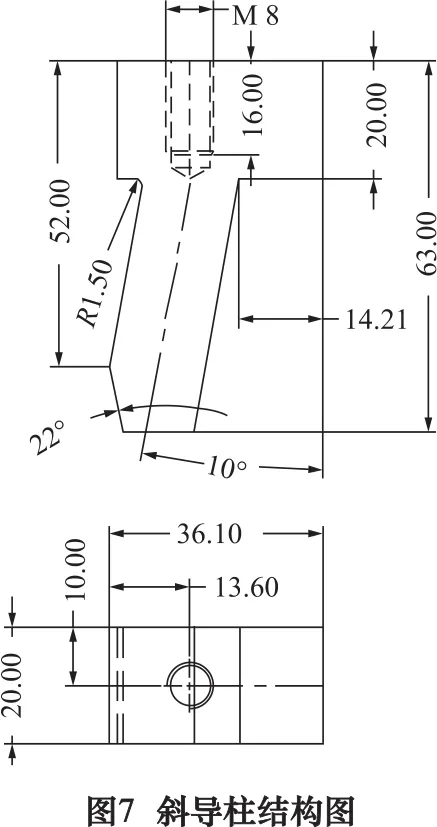

3.4 斜导柱结构设计

斜导柱结构如图7所示。材料为838H,数量为2,采用定制半成品毛坯,最大外形尺寸36.1 mm×20 mm×63 mm,斜导柱斜角为10°。为保证合模时侧型芯能正确复位,特加工出22°反向斜面压紧动模板凹槽,使侧型芯回到原始位置,顶部加工M8的螺纹,用于跟定模板的连接。

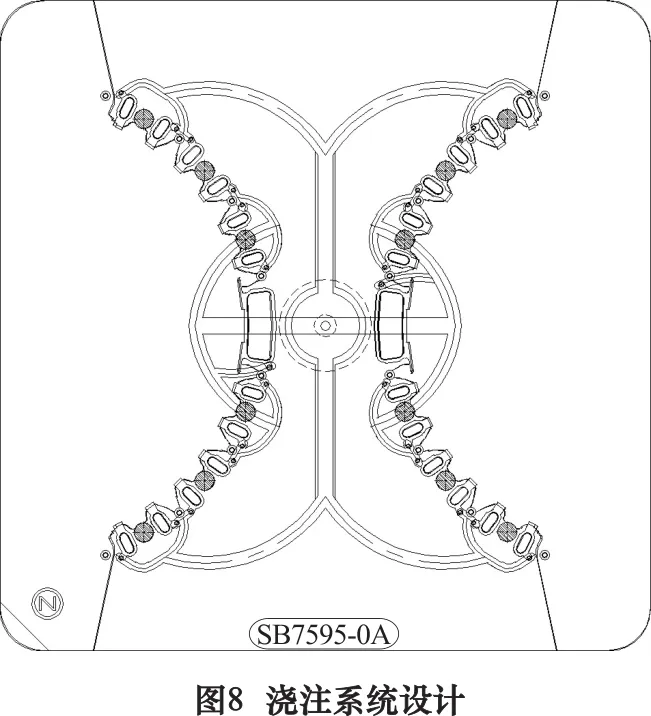

3.5 浇注系统设计

浇注系统结构如图8所示。为保证键顶零件的按键表面光滑、美观以保证使用过程中触摸感舒服,模具采用双分型面开模,点浇口多点进料,熔融的塑料经主流道衬套进来,经开在定模板背面的分流道,再流经如图8所示形状的分流道,然后进入16个点浇口内,从而成型塑件。

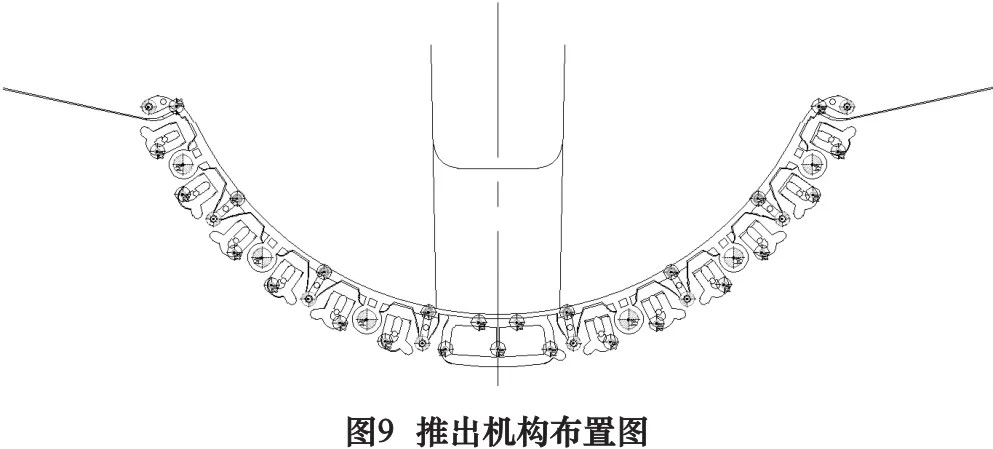

3.6 推出机构设计

因键顶结构复杂,相连两个按键之间的连接处非常细小,有些按键内凹孔也很细小,为保证塑件推出时不变形,不断裂,采用推杆、推管联合推出机构(推管内套小型芯),位置如图9所示,结构如图3所示。一个成型塑件上,共采用直径为2 mm推杆12根,直径为4 mm推杆12根,直径为1.2 mm推杆19根,外径3 mm内径1.5 mm推管8根,推管内套直径1.4 mm小型芯8根。

4 模具工作原理分析

模具具体结构如图3所示。为保证模具合模可靠,模具动、定模板不直接接触,只型芯、型腔表面接触,型芯9安装到位后,比动模板22高出3.9 mm,型腔10安装到位后比定模板11低1.9 mm,动模板22与定模板11之间间隙2 mm。

模具合模时,在复位杆8、复位弹簧5的作用下,保证推出机构回到原始位置,在斜导柱21的反斜面与动模板22的斜面配合下,使侧型芯19回到原始位置。当融化的塑料经注塑机喷嘴进入主流道衬套,再分给处在第二分型面的分流道,然后再分给16个点浇口,充满型腔后保压冷却。

模具开模时,在斜导柱21的作用下,带动侧型芯侧抽,碰到限位螺钉20时,侧型芯停止运动;因定模部分有导柱27和导套28配合,导柱27与动模部分间隙很大,无直接接触,因此模具首先沿型芯9与型腔10之间的分型面开模,塑件抱紧在型芯9的突出型芯上,跟随动模一起运动(点浇口很小,很容易使塑件一点浇口处浇注系统凝料分开),当导柱27的挂台碰到导套28的端面后,动、定模之间停止运动,当注塑机继续往外打开,定模板11跟中间板12之间分开,当二次开模限位柱29的台阶碰到定模板11的沉孔端面,模具停止运动。此时主分型面打开120 mm,第二分型面打开114 mm,足够方便地取出浇注系统凝料和成型的塑件。

当注塑机的顶杆通过动模座板1的顶杆孔,使推板3、推杆固定板4沿推出机构导柱6运动,带动推杆7、推管24运动,从而使塑件与型芯9分离。如此重复,可完成塑件的批量生产。

5 结语

(1)模具采用双分型面、点浇口多点进料浇注系统,能保证塑件外观美观。

(2)模具采用推杆、推管联合推出机构,能保证塑件的脱模质量。

(3)模具在型芯、型腔处采用迷宫式循环冷却水道,能有效地保证塑件的成型质量。

(4)模具采用矩形带反向斜面的斜导柱,能有效地保证侧型芯的抽芯与复位。

(5)模具采用开模导柱、导套和开模限位柱,实现了模具的顺序开模。