基坑开挖引起下卧地铁隧道隆起的控制技术

卜康正, 郑先昌, 刘继强, 胡志敏, 郭劲睿

(1. 广州大学 土木工程学院, 广东 广州 510006; 2. 中铁南方投资集团有限公司, 广东 深圳 518052)

在既有地铁线路上方进行基坑开挖,由于坑底隆起作用往往引起地铁隧道向上隆起,造成工程破坏,影响地铁运营.因此,学者和工程师针对如何减少基坑开挖对下卧地铁隧道隆起变形影响的问题做了很多研究和技术创新[1-16].主要研究成果有:①加固土体:Wei等[1]通过三维有限元模拟研究发现,对坑底土体加固可以减少下卧地铁隧道隆起变形;周丁恒等[2]研究了在不同施工步对土体进行不同程度的加固情况下隧道的隆起.结果显示,加固土体最适宜的弹性模量为30 MPa;郑刚等[3]研究了地铁隧道两侧加固土体、浇筑底板与抗拔桩形成联合抗浮装置等加固方式下地铁隧道的隆起.结果表明,各加固方式的参数存在一个合理取值范围.②分层分块开挖:李瑛等[4]分析了分层分块开挖及底板加筋垫层对下卧隧道隆起的影响,结果表明,分层分块开挖的同时尽快浇筑底板垫层可较好地控制隧道隆起;靳晓光等[5]将基坑划分为五个区域,并在开挖之前预先在地铁隧道周围形成混凝土保护壳,减少了基坑开挖对地铁隧道的扰动;龙宏德等[6]提出了分块开挖基坑、减少基坑一次纵向开挖长度、前一块基坑开挖完毕后立即施工底板等措施,较好地控制了下卧隧道的隆起,Zhang等[7]利用ZSI评价方法,评估了基坑分层分块开挖过程中地铁隧道的安全性,结果显示ZSI评价方法可靠合理,适用于分层分块开挖基坑工程下方地铁隧道结构的安全性评判;Zhang等[8]、Ding等[9]和Huo等[10]通过数值模拟的方法,对地铁隧道上方的分层分块开挖基坑工程参数进行研究,得到了参数的合理取值范围.文献[11-16]均基于分层分块开挖的各施工工况进行了探讨.

可见,在近几年的基坑工程建设中,工程师常采用加固土体和分层分块开挖的同时,及时用浇筑底板的方法,减少基坑开挖引起下卧地铁隧道隆起变形.在深圳前海地下工程建设中,课题组首次提出小竖井工法以控制下卧地铁隧道隆起变形.本文通过有限元软件对小竖井工法进行数值模拟分析,指导施工,并把隧道最终竖向位移模拟结果与原分层分块放坡开挖方案进行对比,验证小竖井工法的有效性.

1 工程概况

深圳市前海合作区位于深圳珠江流域东岸,毗邻香港、澳门.该区位于沿海滩涂地带,软土层深厚,地质条件复杂,且近年来建设开发力度大,已建地下工程极易受到破坏.本文依托工程为深圳前海双界河路市政工程K0+700~K0+880段,深圳地铁11号线位于其地下道路主线、匝道下方,最小竖直距离仅有3.3 m.

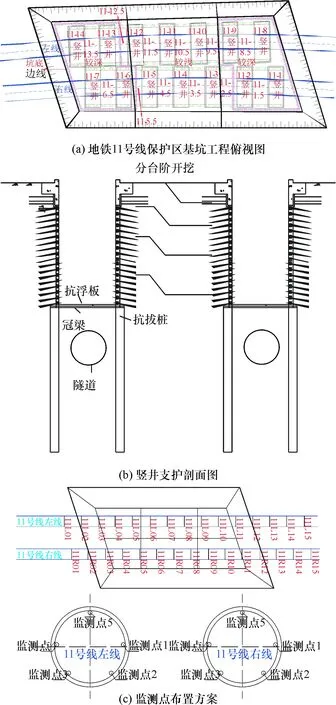

前期采用现有常用的分层分块、放坡开挖地下道路基坑的方法.在开挖过程中,引起下覆隧道隆起超过警戒值,最大隆起值达到15.3 mm,若继续开挖将极可能超过控制值,只好回填.后期根据专家评审意见,将隧道变形控制值调整为30 mm.课题组对其病害机理讨论分析后,首次提出小竖井工法开挖基坑(图1).

图1 竖井概况及监测点布置图

如图1所示,地铁11号线保护区基坑俯视图大体呈平行四边形,坑顶长边约为99 m,短边约为57 m,坑底长边约为77 m,短边约为35 m;坑底中部深度较深,标高约为-7.4 m,长约33 m,两侧深度较浅,标高约为-4.5 m,原地面标高约为+3.0 m;每个竖井均为长方体,长约15 m,宽约5.5 m,较深的竖井底标高约-7.4 m,较浅的竖井底标高约-4.5 m,相邻竖井纵向间隔5.5 m,竖井由锁口圈、井身、井底三部分组成;两隧道埋深标高约为-14.8 m,左隧道轴线与基坑中轴距离为8 m,右隧道轴线与基坑中轴距离为7.5 m.

工法具体的施工工序如下:

(1)场地土堆卸载标高+3.0 m至+0.00 m.

(2)由于分层分块开挖基坑造成隧道隆起超过警戒值,影响地铁正常运营,因此,只好回填基坑至标高+1.5 m.

(3)待隧道稳定后,分别沿着双线地铁隧道两侧施工一排抗拔桩,抗拔桩为Φ1 000 mm@3 m的钻孔灌注桩.

(4)沿竖井边轮廓线及整体大基坑坑底边线,施工双管旋喷桩,见图1(a),旋喷桩与竖井边最近距离为1 m,旋喷桩桩底位于竖井底以下2 m.

(5)竖井施工次序为1、5→3、7→2、4、6→8、12→10、14→9、11、13.竖井锁口圈梁为“┑”形的钢筋砼结构,上口面宽1.6 m,厚1.2 m,下口面宽0.4 m,深1 m.采用人工配合长臂挖机分层开挖竖井,人工修整竖井外轮廓边缘,锁口圈梁下口及时施作100 mm厚C25网喷砼及Φ22砂浆锚杆护壁为初期支护,钢筋制作与安装结束后,一次立模整体灌注完成锁口段砼的施工.

(6)井身为锁口圈底至竖井底部,由初期支护400 mm厚的C25网喷混凝土及格栅钢架构成井壁.井身采用人工开挖,25 t汽车吊采用吊斗出土.开挖时先挖中间,然后向井壁扩挖、开挖成型后先初喷50 mm厚C25砼,然后挂φ8钢筋网,架立格栅钢架,打设Φ42锁脚锚杆(长3 m,环向间距1 m),施工Φ22连结筋(连结筋环向间距0.5 m,内外层交错布置),复喷25 mm厚C25砼,初期支护封闭成环,最后对锁脚锚杆进行注水泥浆.若竖井深度较大,则须施工中隔壁(200 mm厚C25砼)作为临时支撑.

(7)竖井开挖到底后,人工进行整平,绑扎φ16钢筋网片,钢筋间距200 mm×200 mm,浇筑150 mm厚C20混凝土垫层封底,与已施作的抗拔桩联结在一起,反扣住底下土体.随后及时施作抗浮板(1 000 mm厚C30砼),待抗浮板混凝土达到设计强度要求后,再进行下一次序区间的竖井开挖.

(8)全部竖井施工完成后,分别对两侧竖井间土体沿地铁隧道纵向放坡分台阶开挖,开挖顺序为1.5、5.5→3.5、6.5→2.5、4.5→8.5、12.5→10.5、13.5→9.5、11.5(1.5表示竖井1与2之间的土体,以此类推),并及时施作150 mm厚C20混凝土垫层,浇筑抗浮板;然后对竖井中间基坑沿地铁隧道横向放坡分台阶依次进行开挖,并施作150 mm厚C20混凝土垫层,浇筑抗浮板,与前面已经施作的抗浮板联结成一个大整体;最后,沿隧道方向分9次放坡开挖大基坑四周及中部剩余土体,四周放坡区段挂网喷100 mm厚C25砼,拆除小竖井围护结构.

2 两种开挖方案的数值模拟

2.1 小竖井工法的施工模拟

2.1.1 基本假设

本文利用了Midas/gts有限元软件进行建模,但由于施工过程和地质环境过于复杂,因此,对计算模型进行了一定的简化:

(1)根据经验[3,12,13,16],基坑开挖的影响范围应为:计算模型水平方向上的长度应大于基坑深度2.5倍,竖直高度应大于基坑深度2倍.因此,该计算模型为沿隧道纵向长210 m,横向宽155 m,竖向高42 m的长方体区间.

(2)根据地质勘查资料可知,同一土层并不总在同一平面上,因此,对于连续、厚度变化较小的土层,选用最不利钻孔的土层参数作为该土层的参数.

(3)不考虑隧道管片之间纵向和横向连接螺栓的影响,将隧道结构模拟成均质的圆管.

(4)不考虑地下水与土体、结构物的流固耦合,采用线性静力计算.

2.1.2 参数选取

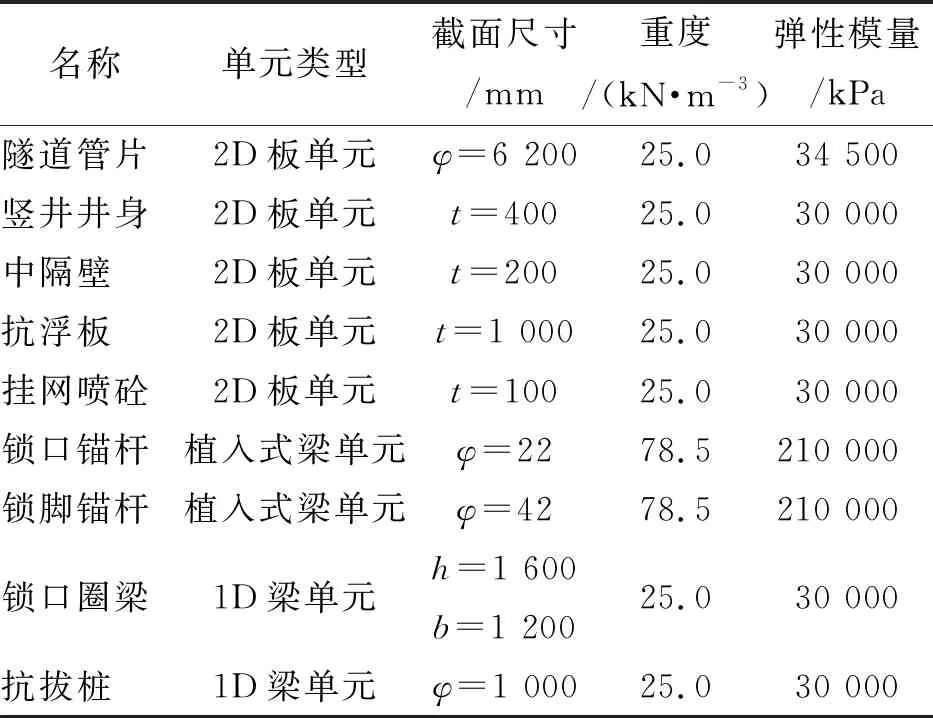

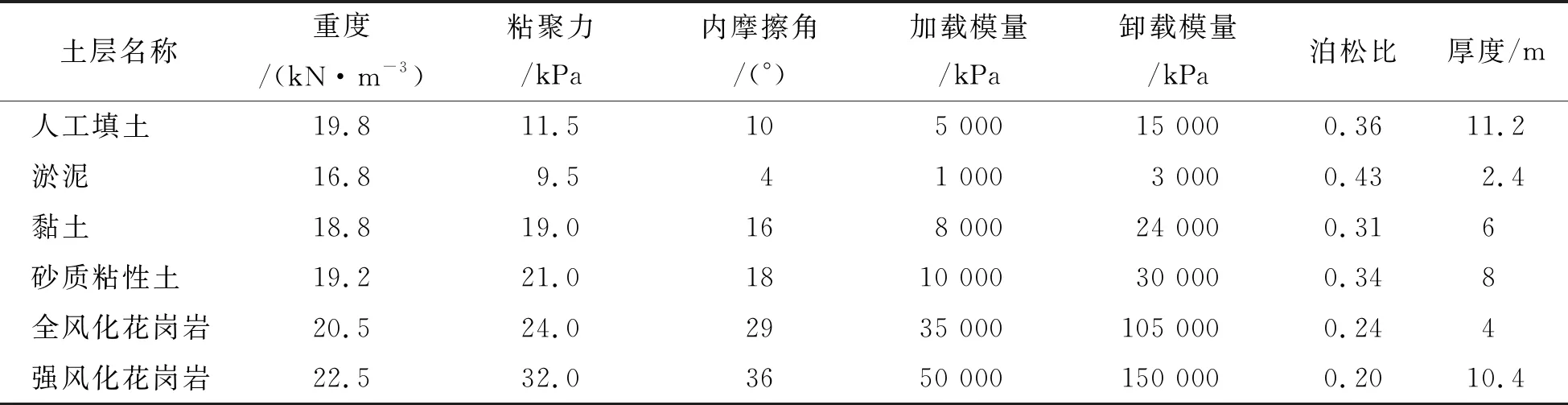

本文建模采用修正摩尔-库伦本构模型,模型使用的土体参数通过勘察报告与前期分层分块放坡开挖的监测数据反演得到.结构材料参数与岩土体参数取值分别见表1、表2.

表1 结构材料参数

表2 岩土体参数

2.1.3 计算模型的构建

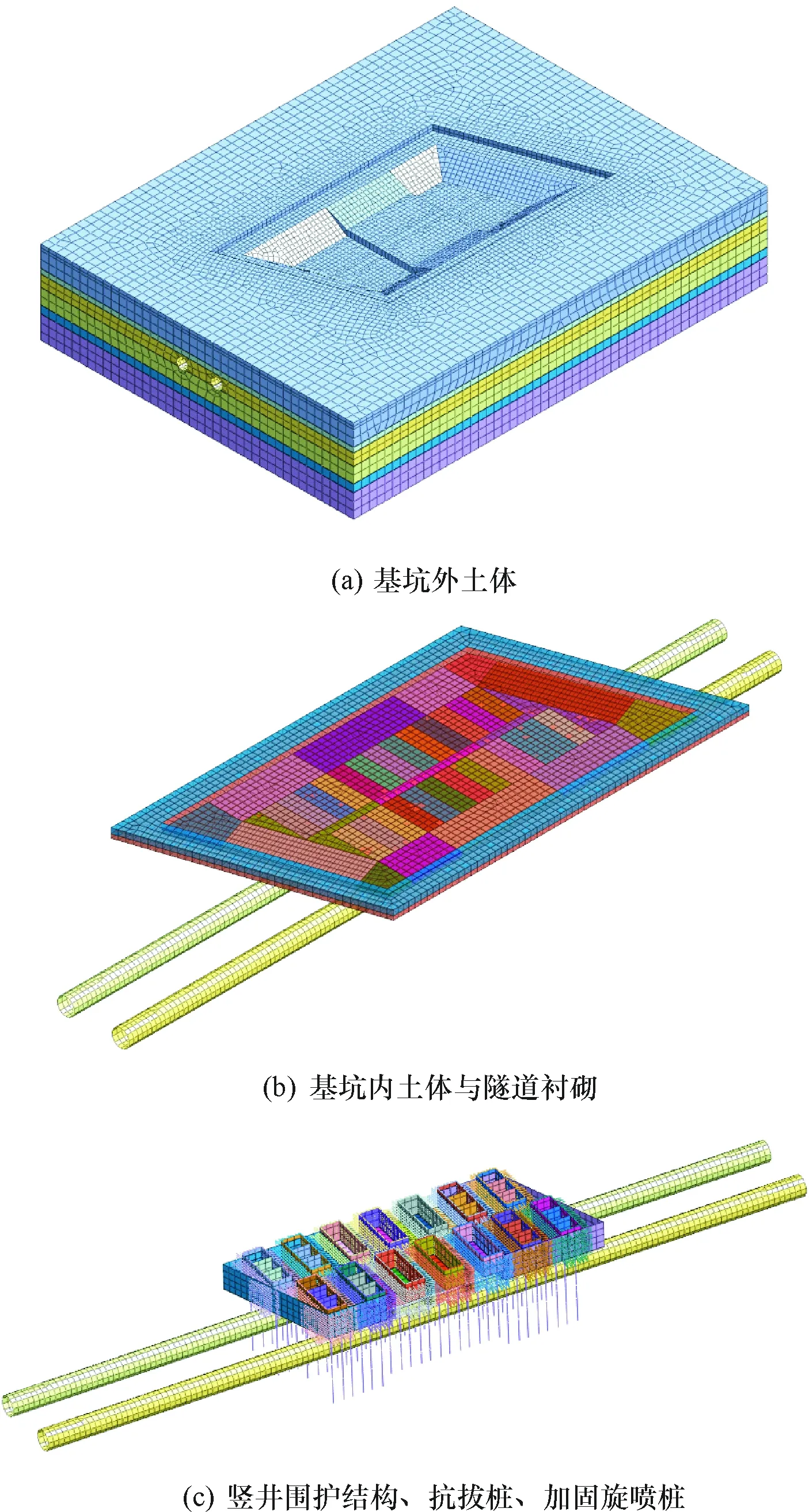

根据本文依托的工程实例,构建三维数值计算模型见图2.基坑中部深度较浅,两边放坡开挖区间按1∶2.5放坡;基坑两侧深度较深,放坡开挖区间按1∶1.5放坡;计算模型通过网格划分为135 950个单元.

图2 计算模型

2.1.4 模拟结果分析

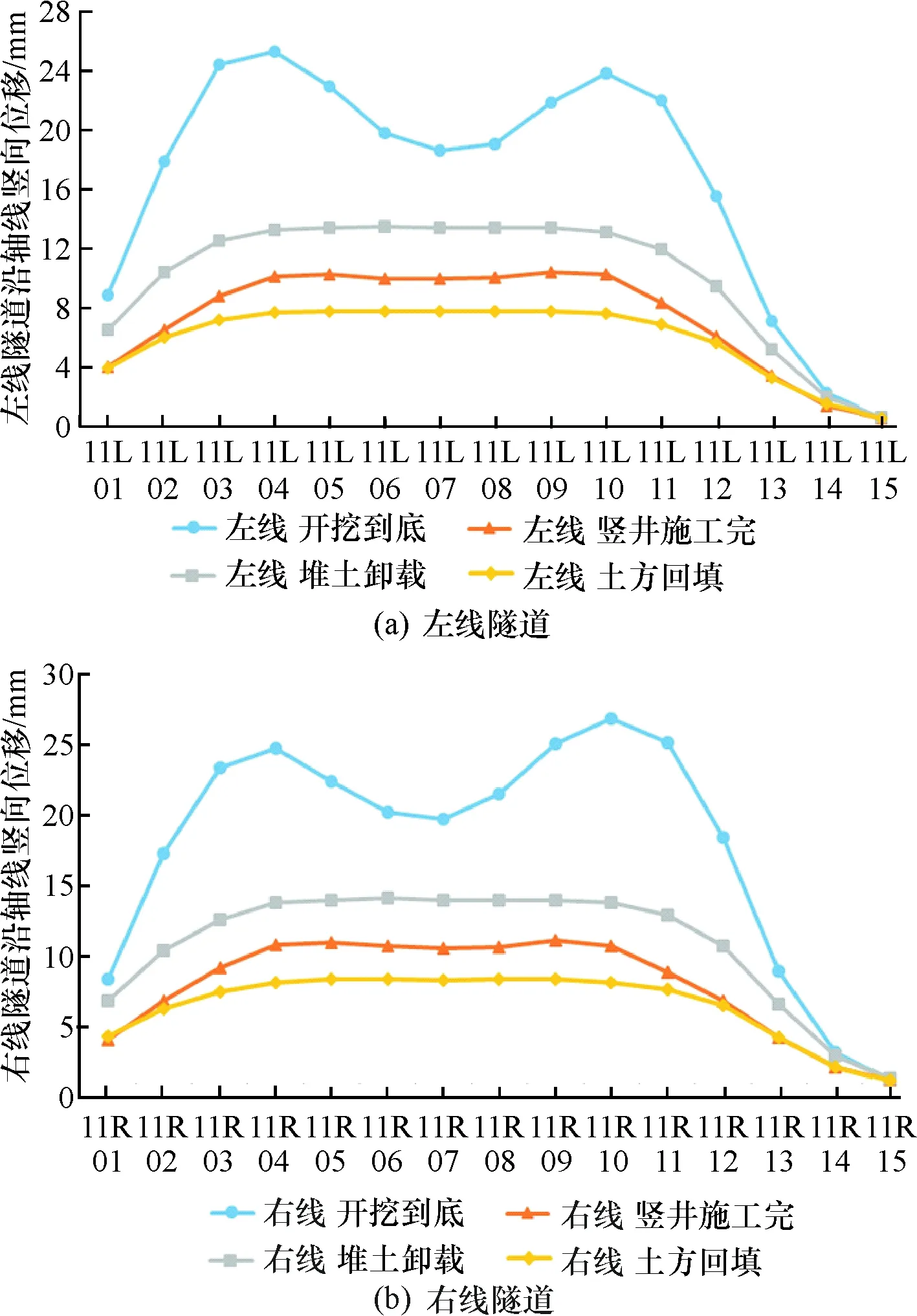

在数值模拟结果中,隧道竖向位移正值表示隧道隆起,负值表示隧道下沉(图3).

由图3可知,当堆土卸载时,基坑下卧隧道产生隆起变形,坑底范围内(监测断面02至11)的隧道区间隆起量最大,达12~14 mm.随后坑内土方回填,基坑范围内的隧道区间隆起量减少5~6 mm,有效地减少了隧道的隆起.在开挖完全部竖井后,由于竖井开挖范围较小,且采取了跳挖的开挖方式,因此开挖完竖井后,两隧道隆起量变化不大,此时隆起量为9.0~11.0 mm.在大基坑整体开挖完成后,由于基坑两侧与中部卸载土方量不同,隧道隆起曲线呈“驼峰”型,基坑范围内的隧道隆起量远大于基坑范围外的隧道隆起量,且两个“驼峰”型曲线的峰值分别为25.8 m和26.7 m,均小于调整后的隧道变形控制值.

图3 在四个不同工况下隧道的竖向位移

Fig.3 Vertical displacement of tunnels under four different construction conditions

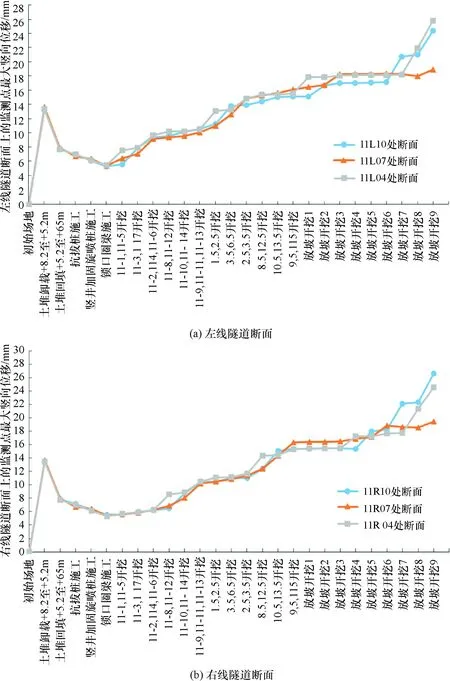

根据图3隧道竖向位移曲线呈“驼峰”型的特点,分别取左线11L04、11L07、11L10和右线隧道11R04、11R07、11R10共6个曲线转折点处的断面进行研究,并取6个断面处隧道监测点的最大竖向位移进行分析,分析结果见图4.

由图4可知,对初始应力场分析时,对隧道初始位移清零;在卸载土堆+3.0 m至+0.00 m后,左、右线隧道最大隆起量分别增长至13.3 mm和13.6 mm;在回填基坑至+6.5 m后,在回填土堆荷载的反压下,左、右线隧道下沉,两隧道最大隆起量分别减少至7.5 mm和7.7 mm;接着,在竖井开挖之前,对抗拔桩、旋喷桩、锁口圈梁等结构物进行施工,由于抗拔桩、旋喷桩侧面摩阻力以及锁口圈梁重力的作用,左、右线隧道最大隆起量分别继续减少至5.3 mm和5.7 mm;然后,分层跳挖竖井,使同一隧道各断面均匀隆起;大基坑开挖完成后,左线隧道最大隆起量在11L04断面,数值为25.9 mm,右线隧道最大隆起量在11R10断面,数值为26.9 mm.对比选取的6个隧道断面隆起曲线可知,同一隧道各断面的最大隆起量几乎同步变化,表明两隧道各区间隆起量变化相互协调,未出现某个区间隆起突变现象,有效地防止了隧道区间出现相对变形曲率过大而造成的混凝土管片开裂、渗漏水的现象.

图4 不同工况下隧道断面的竖向位移最大值

2.1.5 与现场实测值对比

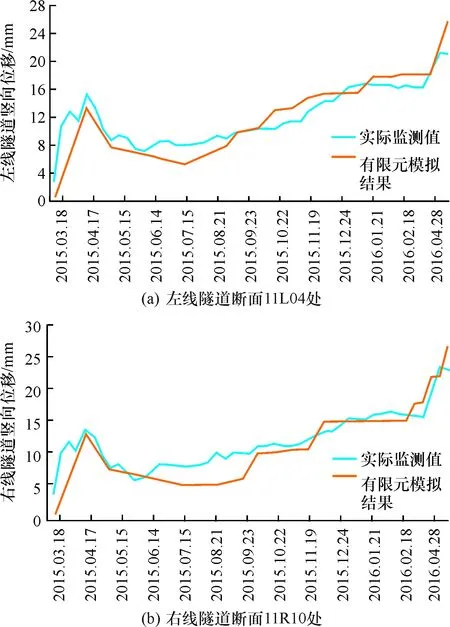

分别选取左、右两隧道竖向位移变化最大的两个断面11L04、11R10处的监测点最大竖向位移,与本基坑工程施工期间的实测值进行对比,对比结果见图5.

由图5可知,在卸载土堆+3.0 m至+0.00 m后,左、右线隧道隆起量的有限元模拟结果为13.3 mm和13.6 mm,而左、右线隧道隆起量的实测值分别为15.1 mm和13.9 mm;在开挖完大基坑后,左、右线隧道隆起量的有限元模拟结果为25.9 mm和26.9 mm,而左、右线隧道隆起量的实测值分别为21.9 mm和24.1 mm;而且,两隧道模拟隆起曲线变化趋势与实测值接近.因此,有限元模拟隆起结果总体上与实测值吻合良好.

图5 结果对比

2.2 原分层分块放坡开挖方案的模拟

2.2.1 原开挖方案简介

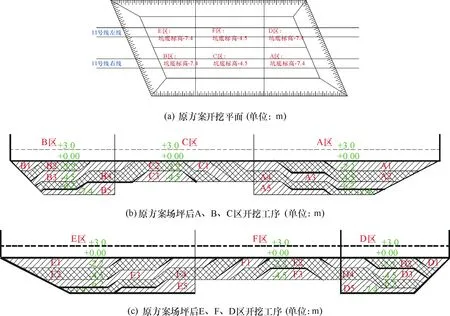

原分层分块放坡开挖方案为:先从场地土堆卸载标高+3.0 m至+0.00 m;接着,分别沿着双线地铁隧道两侧施工一排抗拔桩;最后,分层分块放坡开挖基坑并及时施作抗浮板与抗拔桩联结,见图6.

如图6所示,在进行分层分块放坡开挖基坑时,把大基坑分为A至F共6个区间,根据区间编号B→E→A→D→C→F的顺序按1∶1.5放坡开挖,各个区间内根据土块编号1→2→3→4→5的顺序按1∶1.5放坡开挖.

2.2.2 计算模型的构建

根据原开挖方案构建三维数值计算模型,其中结构材料与岩土体参数的选取均与2.1.2节采用小竖井工法的计算模型相同.

2.2.3 两种不同方案开挖下隧道竖向位移对比分析

本文将两种不同方案下隧道最终竖向位移的模拟结果做对比分析,对比结果见图7.

由图7可知,采用小竖井工法与原分层分块开挖方案相比,前者的隧道各断面隆起量均小于后者,而且基坑边界处(监测断面02、11)隧道隆起变化更平缓.原方案开挖下左线最终隆起最大值为36.4 mm,右线为36.6 mm,均超过调整后的隧道变形控制值,而小竖井工法方案下左线隆起最大值为25.9 mm,右线为26.9 mm.证明改用小竖井工法之后,左、右线隧道隆起最大值比原方案减少了28.8%和26.5%,且将隆起最大值控制在隧道变形控制值以下.

图6 原开挖方案概况

综上可知,采用小竖井工法下隧道隆起量较小的原因是小竖井工法开挖整体大基坑,实际上相当于跳挖41个小基坑.在开挖竖井内土体时,由于竖井(相当于小基坑)开挖属于小区域卸载,且及时施作抗浮板与抗拔桩联结并反扣住下卧土体,因此基坑下卧土体隆起变形较小.在开挖竖井间土体(相当于小基坑)时,受到竖井围护结构侧面摩阻力以及及时施作抗浮板与抗拔桩联结装置压力的作用,基坑下卧土体隆起变形也较小.而小竖井工法施工过程中下卧隧道始终与周围土体贴合,因此,下卧隧道隆起变形也较小;而分层分块开挖基坑,前期开挖时就对土体进行大范围的卸载,此时与下卧隧道贴合的土体已经产生较大的塑性变形,后期及时施作抗浮板也无法对基坑下卧土体隆起变形进行有效控制,因此与基坑下卧土体贴合的隧道也产生较大的隆起变形.综上分析可知,相对于原方案采用的分层分块开挖方法,小竖井工法更能有效地控制下卧隧道隆起.

3 结 论

(1)基坑开挖完成后,左、右线隧道隆起曲线均呈“驼峰”型,模拟隆起最大值分别达到25.9 mm和26.9 mm,均小于调整后的隧道变形控制值.

(2)不同施工工况下隧道的隆起曲线总体上与现场监测数据吻合良好,证明本文数值模拟分析合理可靠,对本工程中小竖井工法的实施起到了很好的指导作用,工法施工工序可以为未来小竖井工法的应用提供参考.

(3)结合数值模拟和理论分析的方法,将小竖井工法与原分层分块开挖方案进行对比发现,若不改用竖井工法,两条隧道最大隆起量分别为36.4 mm和36.6 mm,均超过调整后的隧道变形控制值,将会影响隧道结构安全;而改用小竖井工法之后,两条隧道最大隆起量分别比原方案分别减少了28.8%和26.5%,使隧道结构处于安全状态.这是由于①小竖井工法开挖整体大基坑,相当于跳挖41个小基坑,属于小区域卸载,故隧道隆起更小;②隆起的土体受到已施作竖井井身摩阻力和已施作抗浮板压力作用,隆起明显减少,而隧道与土体贴合,故隧道产生的隆起也明显减少.因此与现有常用分层分块开挖方法相比,小竖井工法是一种有效控制下卧隧道隆起的开挖工法,可以为类似基坑工程的设计、施工以及地铁隧道灾害的治理提供参考.