用于边际油田的动力定位小型FWPSO关键技术

2

(1. 中海油能源发展采油服务公司, 天津 300452;2. 武汉理工大学 智能交通系统研究中心, 湖北 武汉 430063)

0 引 言

对于超过100 m水深的边际油田,目前国内无专门的试采或生产装备,使用常规方案开发没有经济效益。南海中等水深边际油田要求装备吨位小、开发年限短、移动灵活。国际上有类似动力定位方案[1-4]。在世界范围内约有10艘动力定位FPSO,作业海域主要在英国北海、墨西哥湾、澳大利亚、巴西,储油量基本在10 000 t左右,绝大部分为DP 2等级,主要用于试采和早期生产。中国南海也有1艘10万t的动力定位FPSO——睦宁号,1997年-2011年在中国南海作业,2004年前往西江油田替产,为期6个月,2010年前往惠州油田替产,为期18个月,在替产期间为全DP定位。由于目前边际油田修井装备租赁难且成本高,推荐采用动力定位小型FWPSO方案进行深入研究。

1 设计基础

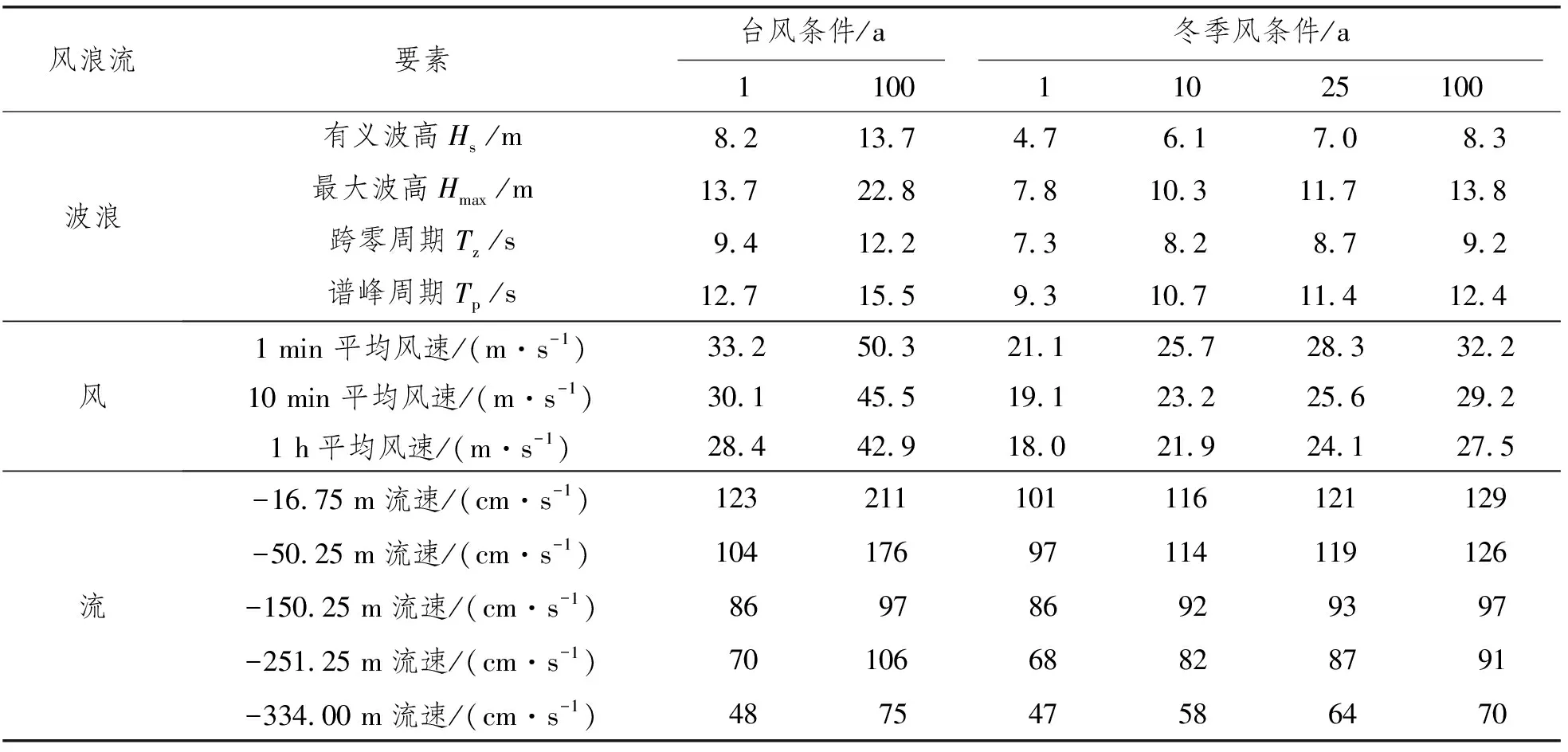

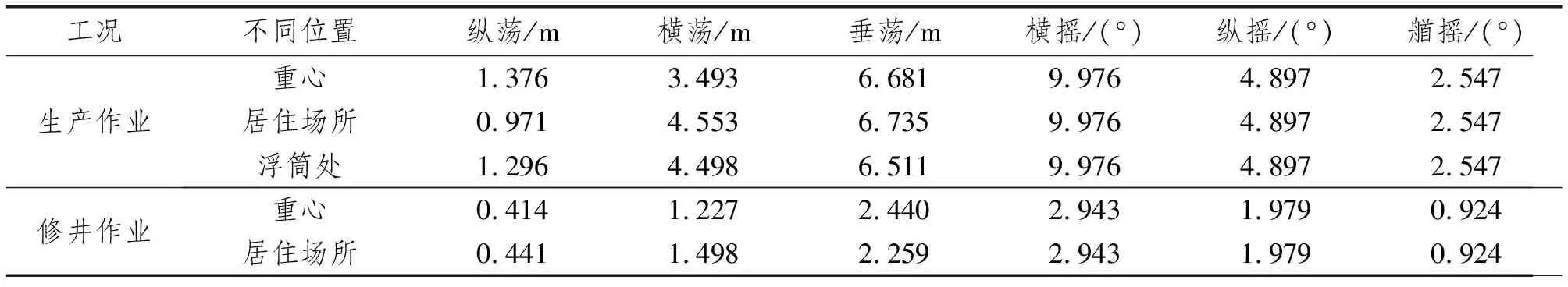

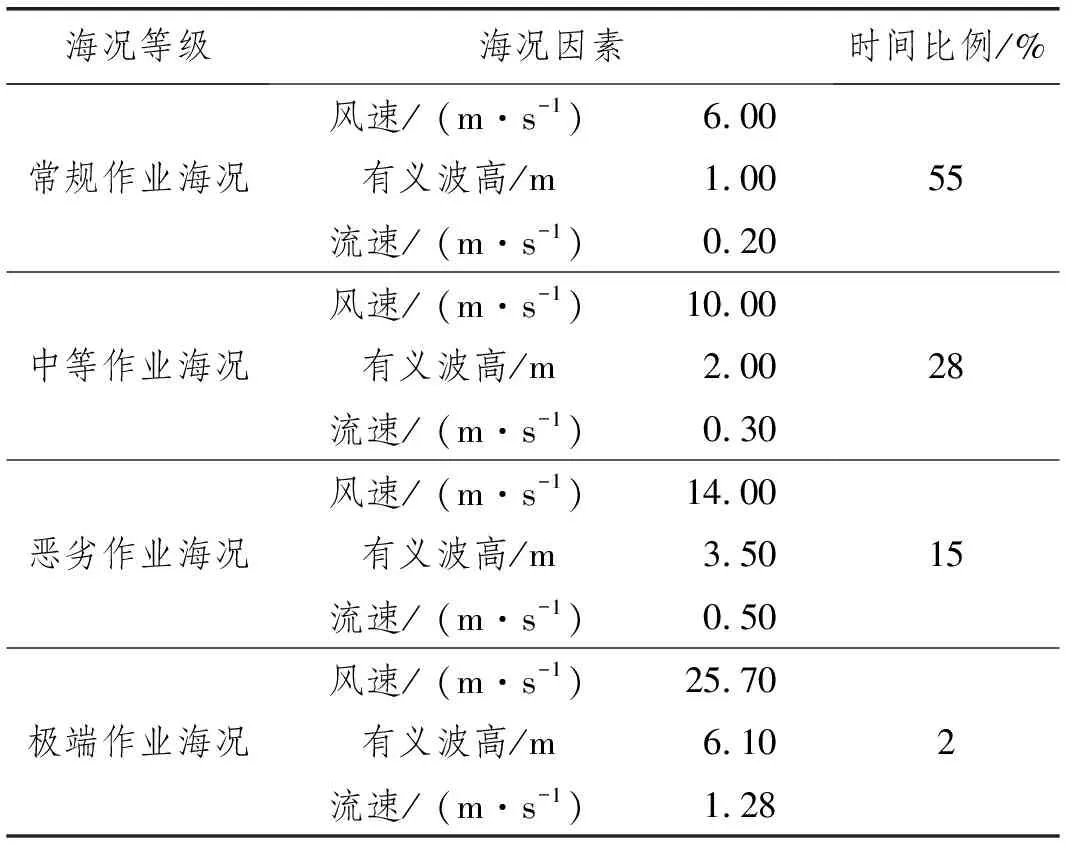

作业海域为中国南海,水深为330 m,修井作业条件为有义波高≤2.5 m,极限作业(DP解脱)条件为十年一遇季风,自存条件(结构校核)为一年一遇台风,设计环境如表1所示。

表1 风浪流设计极值

FWPSO设计处理规模按南海某油田5口井配产数据的1.1倍设计,处理能力分别为:最大液处理量为16 800 m3/d,最大水处理量为16 050 m3/d,最大油处理量为2 533 m3/d。其他主要设计参数为:定员70人,设计寿命25 a,自持力30 d,10 a不进坞维修,外输周期14 d。排放指标为:原油含水率≤0.5%,含油量≤45 mg/L。

2 动力定位小型FWPSO总体方案设计

2.1 船型及功能定位

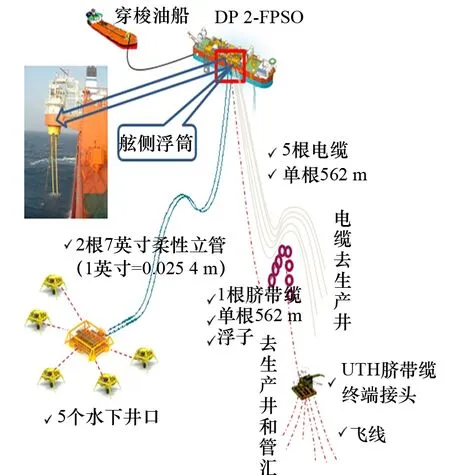

图1 总体开发方案示例

本方案采用船形动力定位FWPSO开发边际油田,无需单点系统,可迅速解脱浮筒,遇恶劣海况可自行撤离,其适应水深更大、海域更广、更灵活。动力定位燃油消耗和操作成本偏高,因此适用于边际油田或短期开发。除台风解脱外,在其他条件下可正常作业,立管连接可自行安装。其总体开发如图1所示,采用水下井口,FWPSO通过DP绕舷侧浮筒主动旋转。由于南海水深,修井船费用高、租赁难,导致修井困难,为了提高产量,装备需带修井功能。修井深度约3 000 m,水下井口采用丛氏井,为便于修井,最远井距在50 m以内,在修井时FWPSO需移位至目标井口上方,其修井为浮式修井系统,采用隔水管和水下防喷器组建立井口泥浆循环返流通道,其修井功能如图2所示。

图2 修井功能图

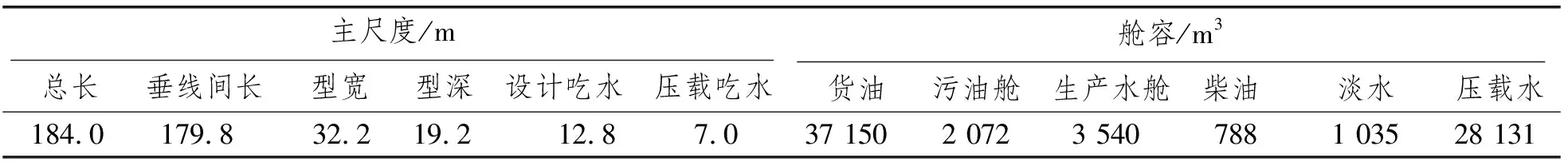

2.2 主尺度及舱容

FWPSO主尺度主控因素包括:原油储量、工艺模块甲板面积、耐波性、稳性、系泊方式、排水量等。由于最大油处理能力仅为2 533 m3/d,且油田丰产期较短,按照高峰时外输周期为14 d考虑,舱容约40 000 m3较适合,结合约4 000 m3的工艺水舱和约2 000 m3的污油水舱,总功能舱容约46 000 m3,尺度应与灵便型油船相当。

主尺度确定依据:(1)既需满足边际油田产量需求,又需满足南海恶劣海况的耐波性,寻求较小尺度、功能与经济效益的合适平衡点;(2)由耐波性分析,船长主要影响纵摇和垂荡。在规则波中,当船长L/波长λ≈1时,波浪的扰动力最大,纵摇和垂荡十分激烈。当L/λ>1.3时,纵荡和垂荡均不会太大,选择船长应大于1.3倍临界波长;(3)临界波长取FWPSO解脱待命时的结构设计波长,即一年一遇的台风天气对应的波长,经计算,对应船长在180 m左右。参考现有母型船,最终确定带修井功能的动力定位FWPSO主尺度及主要舱容如表2所示。

表2 动力定位FWPSO主尺度与舱容

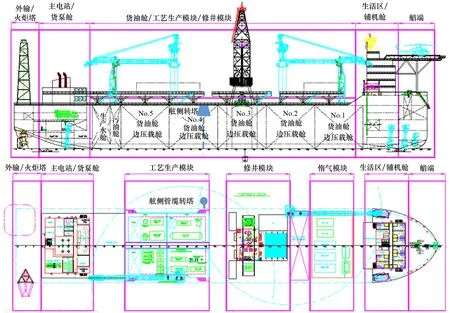

2.3 总布置

如图3所示:从艏至艉依次为艏端、生活区/辅机舱、货油舱/工艺生产模块/钻井模块等、主电站/货泵舱、外输/火炬塔。艏楼甲板布置系泊和航行锚系统,其上布置直升机甲板。在货油舱段内,甲板起重机、井架和火炬塔使视线难以满足自航船需求,因此驾驶室须放在艏端。钻井作业对运动性能较为敏感,因此布置在船中附近;生产工艺模块布置在后部,距主电站和生产控制区较近;惰气模块布置在前部;3个模块之间有一定的安全隔离带。其中,6台5 000 kW的主电站规模较大,若布置在工艺甲板,则受风面积高,稳性裕度偏低。因此,按照常规油船把主电站布置在主船体艉机舱,提高初稳心高约0.5 m,满足稳性和DP能力要求。

修井月池在船中开口,规格为8.8 m×8.8 m。考虑DP的使用效果,生产立管尽量布置在船中附近,以最大限度地节约DP功率消耗。如果生产立管布置在壳体内,则船长需增加,DP功率将增大,同时考虑立管上船需接入油气分离系统且船中右舷有吊机,因此立管布置在左舷船中工艺模块区。

图3 总布置图

2.4 运动性能

采用 SESAM 软件计算运动幅值响应算子,并根据作业水域的环境条件,对船体重心处和人员居住区的运动幅度和加速度进行短期预报。船体阻尼取临界阻尼的5%。考虑生产作业的极限工况和修井作业工况分析本船的作业性能。

依据海洋石油工程设计指南[5],作业限制要求为:作业状态下横摇≤10°,纵摇≤5°,垂向加速度≤0.2g,另外,修井作业要求隔水管偏转角≤4°(对应330 m水深,偏移距离为23.08 m),立管偏移≤15%水深(即49.5 m)。如表3 和表4所示。横摇运动最大为9.976°,在10°以内,满足规定要求;横荡都在5 m以内,远低于隔水管和柔性立管限制,纵摇满足5°要求;垂向加速度略微超过了0.2g衡准,考虑该限制主要是满足甲板“轻手工劳动者”需求,不影响生产和作业安全,后续将增加垂向阻尼(比如增加舭龙骨面积),优化垂荡运动。

表3 生产作业不同位置处的最大偏移

表4 生产作业不同位置处的最大加速度

图4 推进器分配示例

2.5 动力定位系统

2.5.1 DP配置

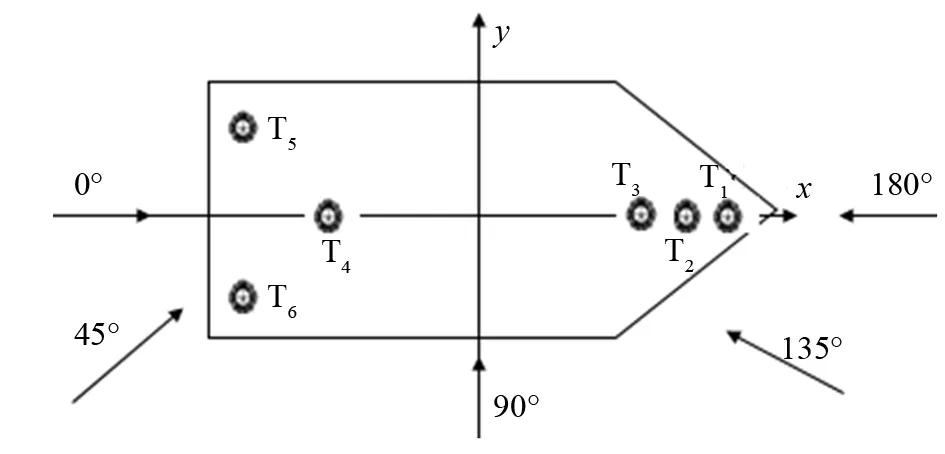

如图4所示,T1~T6为推进器,艏部采用1个侧推器+2个伸缩式全回转推进器,艉部配置2个全回转推进器+1个伸缩式全回转推进器,共6个推进器,每个推进器最大功率为3 000 kW,最大系柱推力为460 kN。考虑失效模式,提高DP可靠性,每个推进器用1段配电板,6段配电板采用环网形式。

2.5.2 DP作业天数

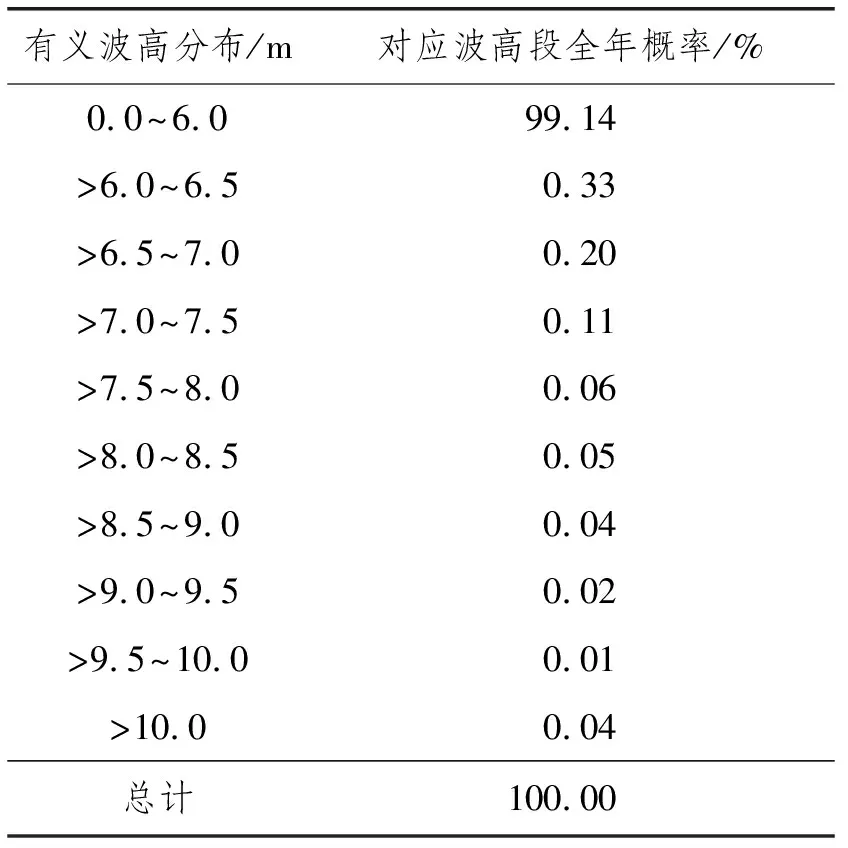

DP在有义波高为6.1 m时可实现±30°艏向角定位,如表5所示,>6.1 m波高天数为0.86%×365 d=3.14 d,这些可能是瞬时波高累积,当FWPSO迎浪时,DP能抵御9.8 m有义波高,>9.8 m的非作业天数为0.05%×365 d=0.18 d。因此,小型FWPSO的作业模式与南海睦宁号FPSO全动力定位的生产方式类似,除了在台风时持续时间较长的恶劣条件可能解脱外,其他条件是不解脱的。

表5 作业海域波高概率统计

表6 DP计算海况组合

睦宁号的生产经验表明:当台风经过时,准备撤离或撤离的停产平均天数为3.5 d。以睦宁号经历台风最多的1999年为例,共经历2次台风准备撤离,3次台风撤离,按照统计时间,约有5×3.5 d=17.5 d因台风停产。当常规FPSO台风来临时,也需面临1次台风停产3 d左右,且人员还需借助直升机撤离。考虑动力定位FWPSO在经历台风期间,人员不撤离,可进行相关维修工作。因此,动力定位FWPSO与常规FPSO 在1年中的作业天数相近,按照330 d作业考虑。

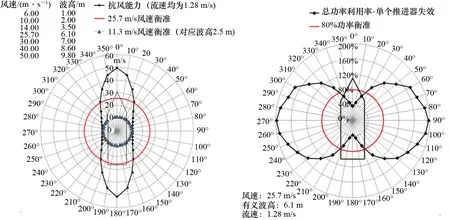

图5 完整模式下低/中/恶劣/极端海况DP功率利用率

图6 完整模式DP抗风能力图谱 图7 极端海况DP利用率-失效模式

2.5.3 DP能力分析

根据环境条件统计,如表6所示,把动力定位FWPSO的作业海况划分为4类,以此计算DP油耗。根据DP船的使用经验,一般认为,保证艏向角在±30°内比较安全。由于DP根据外界环境主动定位以减少功率消耗,其随浪性较好,参照南海睦宁号动力定位FPSO的使用经验[6],油耗以艏向角在15°时对应的功率和0.195 kg/(kW·h)的消耗率计算。

在满载吃水时,流载荷较大;在轻载吃水时,风载荷较大。经比较在满载吃水时总环境条件较恶劣,限于篇幅,动力定位分析以满载吃水状态为基础,其完整和失效模式分析如图5~图7所示。

本船在完整模式低海况下可360°定位,其中在艏艉±30°夹角范围内利用率约6%,最大功率利用率出现在正横向90°/270°,总功率利用率约10.6%。本船在完整模式中等海况下可在360°范围内实现定位,其中在艏艉±30°夹角范围内利用率约10%,最大功率利用率出现在正横向90°/270°,总功率利用率约21%。本船在完整模式恶劣海况下可在360°范围内实现定位,其中在艏艉±30°夹角范围内利用率约20%,最大功率利用率出现在正横向90°/270°,总功率利用率约45.8%。本船在完整模式极端海况下可在±33°范围内实现定位,其中在艏艉30°夹角范围内利用率接近80%,接近推力器能长期运行的极限。

如图6和对应的表7所示:DP迎浪能力能满足最大抗风强度50 m/s,有义波高为9.8 m,流速1.28 m/s;±30°时抗风能力约26.62 m/s,有义波高为6.51 m,流速为1.28 m/s,满足极端作业海况十年一遇季风定位要求;横向能力能满足最大抗风强度12.21 m/s,有义波高为2.82 m,流速为1.28 m/s,满足修井的环境条件要求。

如图7所示,在单个推进器艏部远端可伸缩推进器失效时,只考虑极端海况,此时可在±25°范围内实现定位,其中艏艉25°夹角范围内利用率约80%,接近推力器能长期运行的极限。

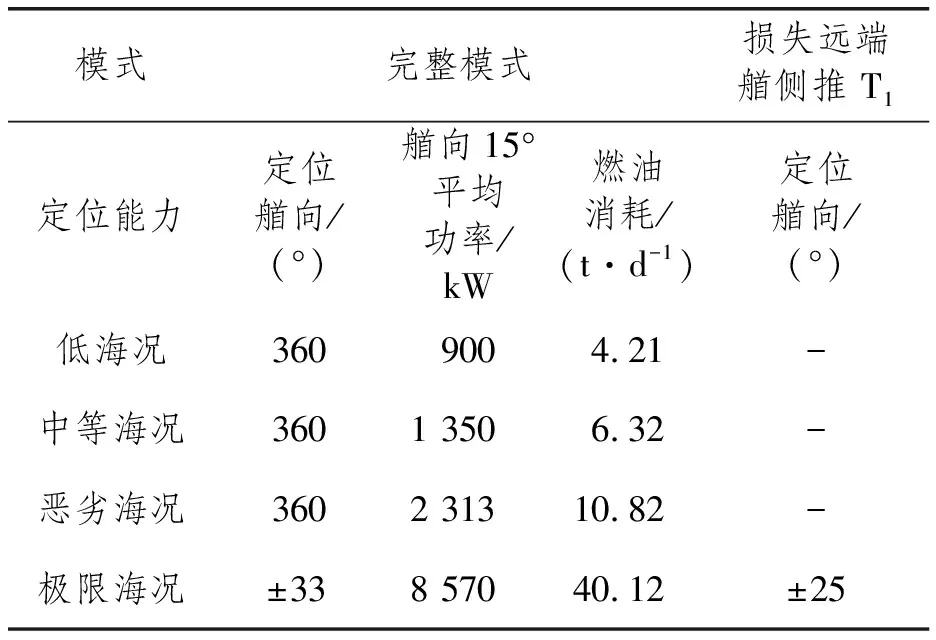

各海况DP功耗如表8所示,油耗计算只考虑完整模式,按照目标海域的统计环境及DP在各环境下的统计概率可知,除生产外,DP的平均年耗油量约为:(4.21 t/d×55%+6.32 t/d×28%+10.82 t/d×15%+40.12 t/d×2%)×365 d=2 376.33 t。

表7 完整模式DP抗风浪能力

表8 DP能力汇总表

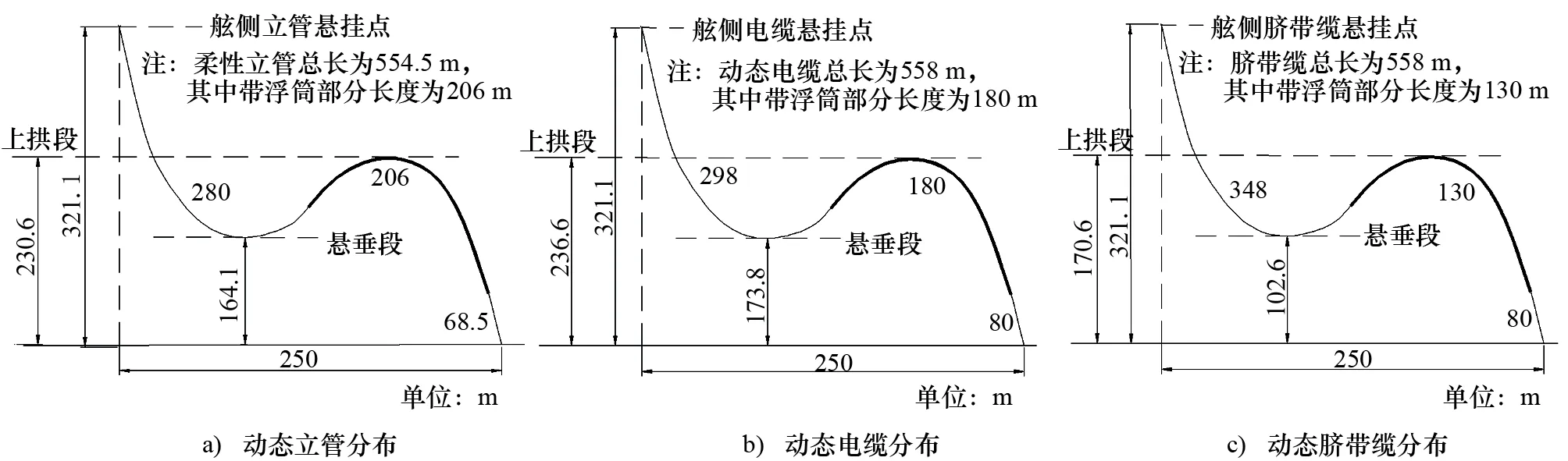

2.6 动态管缆方案

由总体方案可知:动力定位FWPSO舷侧有立管连接浮筒,可连接2根7英寸立管,5根3.9英寸的3 kV动态电缆,1根5英寸的0.6~1.0 kV脐带缆,其水中分布如图8所示。在解脱时,浮筒悬浮于水下约40 m。柔性立管一端连接浮筒,一端连接水下管汇;电缆一端连接浮筒,一端连接水下井口;脐带缆一端连接浮筒,一端连接水下分配接头(Umbilical Termination Head, UTH),从UTH上接飞线至水下井口和管汇。浮筒与舷侧转塔相连,使油气水进入FWPSO进行分离,电力和信号能实现传输,FWPSO绕舷侧浮筒主动实现风向标回转。按照极限工况和操作工况对管缆进行强度校核(有效张力、最小弯曲半径)和干涉分析,结果表明:管缆强度和弯曲半径能满足规范的要求,管缆之间不会发生干涉。

图8 动态管缆方案

图9 海管海缆应急解脱方案

浮筒应急解脱程序如图9所示:(1)舷侧浮筒内有滑环,在紧急时,能迅速解脱;(2)一般DP能保证设定点在3 m以内运动,DP在6.1 m的波高时能保证5 m的精度,当风浪>6.1 m且持续一段时间则FWPSO远离初始设定点;(3)浮筒中心半径30 m为运动安全区,半径30~40 m为运动警戒区;(4)半径在40~50 m范围则FWPSO解脱;(5)当舷侧浮筒中心超过初始浮筒设定点40 m时,触发生产关断信号,在50 s内工艺关断,90 s内浮筒解脱。

3 结 论

适用于南海边际油田的带修井功能的FWPSO,在满足边际油田开发需求基础上,经济船长宜在180 m左右,其运动性能满足生产要求,DP系统可在十年一遇季风下正常生产,1年可实现330 d作业,能保证油田生产时率,舷侧管缆系统可在紧急情况下迅速解脱,同时该船还配有浮式修井系统,能最大限度地保障生产开发,节约油田全生命周期的投资。经上述分析,动力定位小型FWPSO集多功能于一体,在南海作业技术可行,是中等水深以上边际油田试采与生产开发值得进一步研究和推广的方案。