深水SCR X65管线钢环缝无衬垫全自动GMAW焊接接头疲劳行为

(海洋石油工程股份有限公司, 天津300452)

0 引 言

钢悬链线立管(Steel Catenary Riser, SCR)代表着国际深海平台立管技术的发展方向,具有以下优势:与柔性立管相比,其成本低;与顶张力立管相比,其对浮体运动有较大适应性;能适用于高温高压工作环境。因此,SCR取代柔性立管和顶张力立管成为深水开发的首选立管形式[1-2]。焊接技术是SCR建造的核心技术。区别于传统立管,SCR焊接在坡口准备、焊接、焊缝成形、接头性能等方面都有严格要求,而其焊接技术开发及其工程应用在中国尚属空白领域。深水平台的浮体运动产生很大的交变载荷,必然导致SCR的疲劳问题,尤其环焊缝部位更是疲劳寿命的最薄弱环节[3-5]。因此,对SCR进行焊接工艺开发和疲劳性能研究具有十分重要的意义。

本文采用自主开发的深水SCR X65管线钢环缝无衬垫全自动熔化极气体保护焊(Gas Metal Arc Welding, GMAW)焊接工艺进行SCR环缝焊接,并开展焊接接头的疲劳试验,将疲劳试验结果与API RP 2A-WSD对SCR疲劳性能的要求进行比较,证明所采用的焊接工艺能满足标准要求。

1 试验材料与试验方法

1.1 试验材料

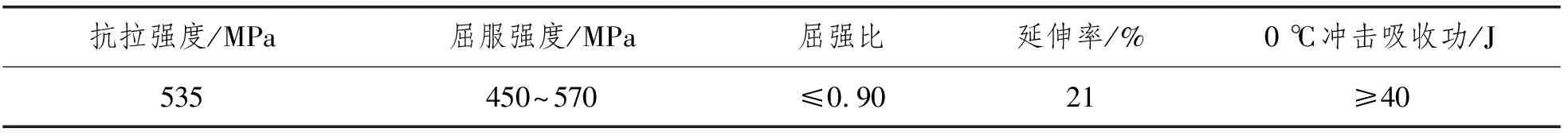

试验采用标称外径为355.0 mm、标称厚度为19.1 mm的X65管线钢。X65管线钢的化学成分和力学性能如表1和表2所示。

表1 API X65管线钢化学成分 %

表2 API X65管线钢力学性能

1.2 焊接工艺

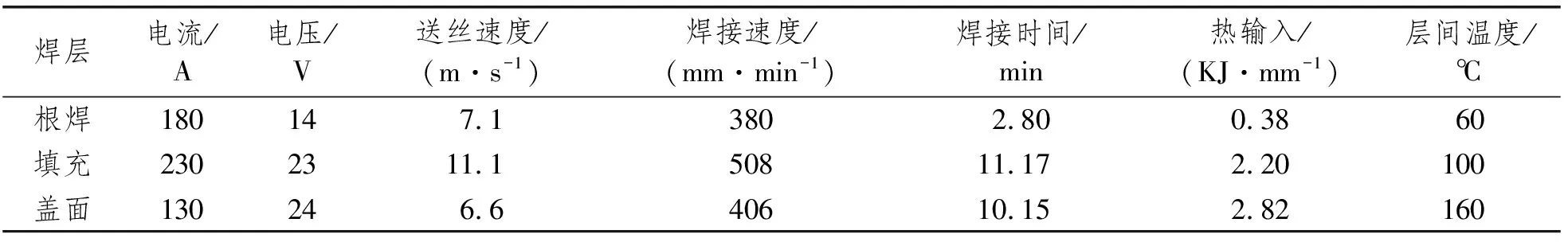

采用无衬垫全自动GMAW焊,焊接材料为ER70S-6,焊丝直径为1.0 mm,保护气体为80%氩气和20%二氧化碳混合气,焊接工艺参数如表3所示。

表3 焊接工艺参数

1.3 疲劳试验

在本试验中,在所有立管上切取小尺寸试样进行疲劳试验。小试样的取样方案为按圆周依次取样并依次编号。焊接残余应力的存在降低立管接头的疲劳性能[6],切取小试样的过程必将引起焊接残余应力的释放。为补偿释放掉的残余应力,使用便携式X射线衍射仪对立管表面焊缝和热影响区的残余应力进行测试。具体测点分布位置为焊缝中心,焊缝两侧焊趾,焊趾外侧5 mm、10 mm、15 mm和20 mm位置。

小尺寸试件的试验应力水平以API RP 2A-WSD规定的全尺寸试件的应力水平和在残余应力测试中取得的焊缝及热影响区的最大拉伸残余应力叠加来确定。标准规定固定平均应力为140 MPa,动载为175 MPa、120 MPa、80 MPa等3个应力水平。出于保守考虑,选取测得残余拉应力最大值260 MPa进行载荷补偿。在试验中固定静载即平均应力为400 MPa,动载分别为175 MPa、120 MPa、80 MPa,在每种应力水平下试件个数分别为45、47、47,共139个试件。依据试验参数和高频疲劳试验机载荷量程确定小试样的尺寸,如图1所示。

图1 疲劳试样取样位置及尺寸图

疲劳试验设备为GPS300型高频疲劳试验机,其最大静载为300 kN,最大动载为150 kN。试验机静载精度满量程为±0.2%,动载振幅波动度满量程为±2%。疲劳载荷的加载方式为轴向加载,当疲劳寿命达到107时停止试验,认为试样达到疲劳极限,未发生断裂。

1.4 疲劳数据统计方法

按照相关国际焊接学会文件中疲劳试验数据统计方案与分析方法规定的统计方法处理试验中的疲劳试验数据。

疲劳数据统计方法的前提是假设疲劳试验结果符合对数正态分布,然后用具有斜率m且分别对应K倍正负标准差的两条标称S-N曲线形成数据分散带。特征值Ck(K指标)是指存活概率95%和置信度95%时的标称值。

标称值通过下述过程计算:

(1) 计算所有疲劳试验数据点的应力范围Δσ以及循环周次N以10为底的对数值。

(2) 采用幂函数回归模型计算指数m和logC值,计算式为

mlogΔσ+logN=logC

(1)

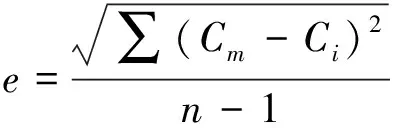

(3) 设Ci是第i组试验数据的对数值,利用所获得的m值,计算logC的平均值Cm和标准偏差e:

Cm=∑Cin

(2)

(3)

式中:n为试验数据点的个数。

(4) 计算特征值Ck为

Ck=Cm-K·e

(4)

2 试验结果与分析

2.1 残余应力测试结果

残余应力测试结果如图2所示。由图2可知,对于圆周方向的不同位置,横向焊接残余应力在焊缝中心附近为压应力,在焊趾和焊趾附近母材区域则为较大拉应力。出于保守考虑,选取测得残余拉应力最大值260 MPa进行载荷补偿。

图2 残余应力测试结果

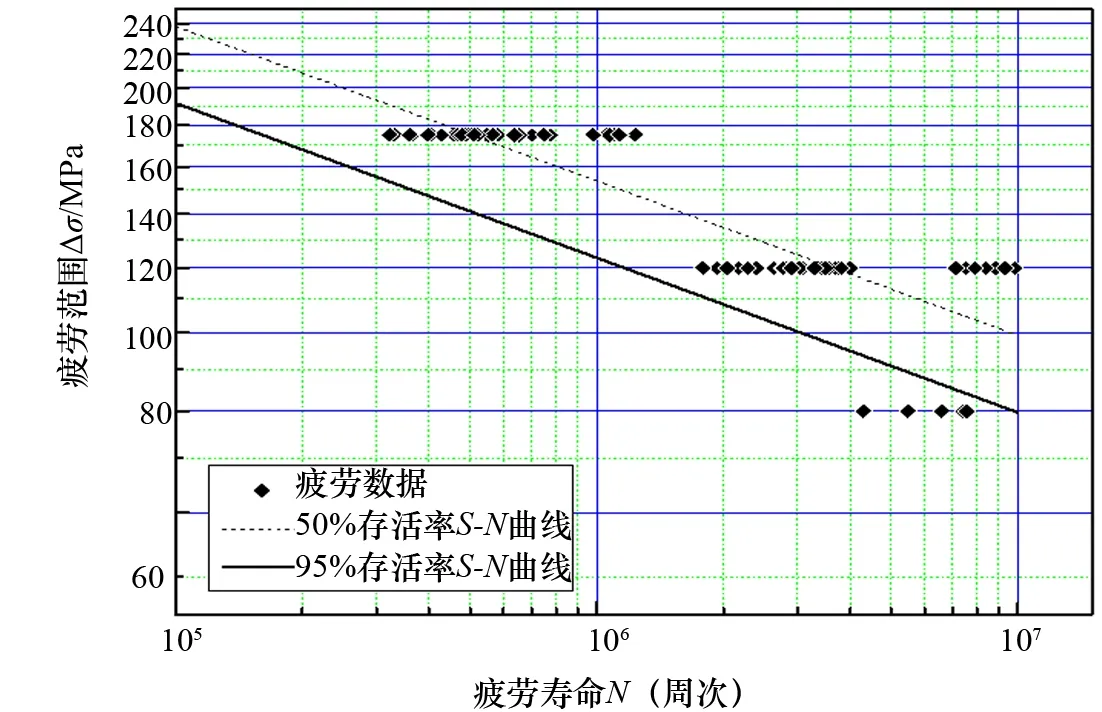

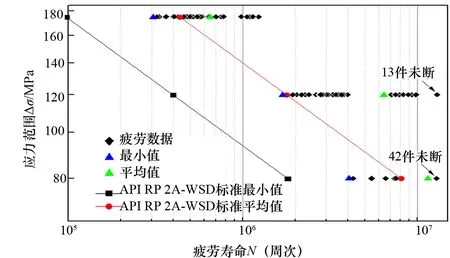

图3 S-N曲线

图4 疲劳试验数据与API RP 2A-WSD标准比较

2.2 疲劳试验结果

将疲劳试验数据进行拟合,所得参数如表4所示,绘制为S-N曲线如图3所示。

表4 S-N曲线拟合参数

图5 疲劳试样断裂位置

将疲劳试验数据与API RP 2A-WSD标准进行比较,比较结果如图4所示。从图4可知,X65管线钢环缝无衬垫GMAW焊接接头疲劳寿命最低值和平均值均高于API RP 2A-WSD标准的最低值和平均值要求。

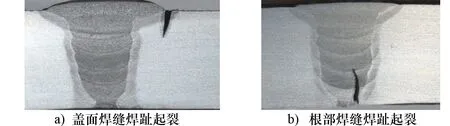

2.3 疲劳试件断裂位置

在139个疲劳试件中,78个试件从盖面焊缝焊趾起裂,6个试件从根部焊缝焊趾起裂,55个试件未发生断裂,试件断裂以盖面焊缝焊趾起裂为主,这主要是由于根部焊缝成形优于盖面焊缝。典型的盖面焊缝焊趾起裂和根部焊缝焊趾起裂如图5所示。

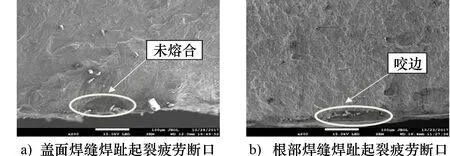

采用扫描电镜对疲劳断口进行分析,发现在部分试件盖面焊缝焊趾处存在微咬边缺陷,根部焊缝存在微小未熔合缺陷,深度均小于100 μm,属于通过工业标准检验的合格焊接缺陷。图6为典型的疲劳断口形貌,图6 a)焊趾存在长度约130 μm、最大深度约30 μm的咬边缺陷,图6 b)存在深度约50 μm的未熔合缺陷。

图6 疲劳断口

3 结 论

本文对X65管线钢环缝无衬垫全自动GMAW焊接接头开展疲劳试验,通过对疲劳结果进行分析,可以得到以下结论:

(1) X65管线钢环缝无衬垫全自动GMAW焊接接头在高、中、低3个应力水平下的疲劳寿命最低值和平均值均高于API RP 2A-WSD标准的要求。

(2) 由于根部焊缝成形优于盖面焊缝成形,疲劳断裂以盖面焊缝焊趾断裂为主。

(3) 在部分试件盖面焊缝焊趾处存在微咬边缺陷,根部焊缝存在微小未熔合缺陷,尺寸均小于100 μm。