颗粒特性对超重力湿法除尘性能的影响

郭林雅,祁贵生,刘有智

(中北大学超重力化工过程山西省重点实验室,山西省超重力化工工程技术研究中心,山西 太原 030051)

随着我国工业化发展速度的不断加快,空气中粉尘含量明显增加。粉尘颗粒粒径较小,易于富集有机污染物、细菌与病毒等[1-3],对人体健康造成严重的危害。而且,大量粉尘悬浮于空气中,降低大气能见度,污染大气环境。其中,工业锅炉是重要的大气污染源,其所用的燃料种类不统一,燃料成分不同,燃烧产生的烟气特性、排放物所含物质差别较大。因此,对工业锅炉进行除尘净化时,需要充分考虑粉尘颗粒物性,以便于对除尘器进行选择。

目前,我国工业锅炉除尘设备以水膜除尘器[4]和旋风除尘器[5]为主。工业锅炉燃烧产生的粉尘颗粒大小不一,粒径范围极大,采用传统的水膜除尘器已无法将烟气洗涤干净,烟尘出口排放严重超标。同样的,旋风除尘器除尘效果也受粉尘颗粒密度的影响,粉尘颗粒密度越大,通过气体时的速度也会增大,从而除尘效率得以提高,相反,则会降低。但旋风除尘器也只能除去粒径大于10μm的粉尘,对于细颗粒粉尘的去除率很低。要达到国家要求,就需要与除尘效果较好的除尘器相结合,如文丘里除尘器、袋式除尘器和静电除尘器,但是会出现设备的耗能过大、卸灰时出现二次扬尘、一次性投资大等问题[6-10]。因此,需要寻找一种综合性能较高的除尘设备以实现工业锅炉粉尘的达标排放。

超重力旋转填料床 (RPB)将机械旋转碰撞、离心沉降、液滴捕捉等多种除尘机制集于一体[11],是一种新型的高效除尘设备[12],具有以下特点:粉尘脱除效率高、设备体积和重量极大的缩小、易于操作、能够实现物料快速而均匀的微观混合等。张艳辉等[13],宋云华等[14],柳巍[15],付加[16]等均采用燃煤飞灰模拟工业粉尘,研究了气量、液量和超重力因子等对超重力湿法除尘效率的影响规律,在最适条件下,除尘效率均可高于96%。但是,以上研究只是局限于实验室规模下各操作参数对除尘效率的影响,对粉尘的物性没有做充分分析。而且,实验粉尘多数为模拟粉尘,与实际粉尘有一定的差距。因此,本实验在企业生产现场侧线搭建实验平台,考察超重力湿法脱除实际工业锅炉粉尘的性能,并综合考虑粉尘颗粒粒径、有效密度和润湿性三个特性的影响。湿法除尘中,水对粉尘的润湿性也是选择除尘设备的主要依据之一。

1 实验

1.1 实验方法

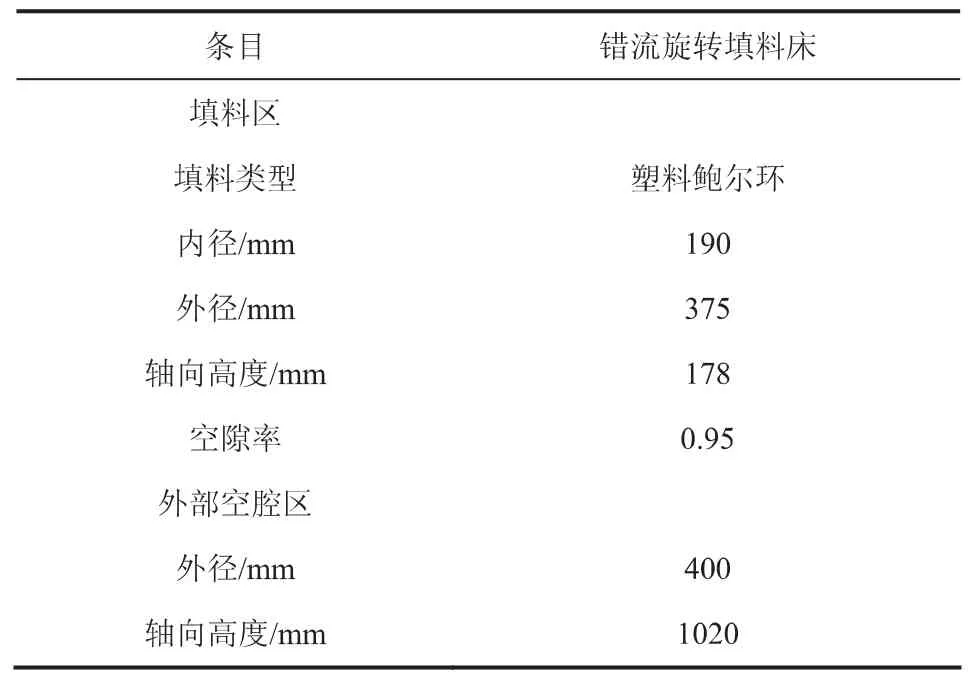

本实验采用的除尘设备是填料为塑料鲍尔环的错流旋转填料床,其具体参数见表1;实验粉尘为取自不同化工厂的吹风气锅炉粉尘和生物质锅炉粉尘。

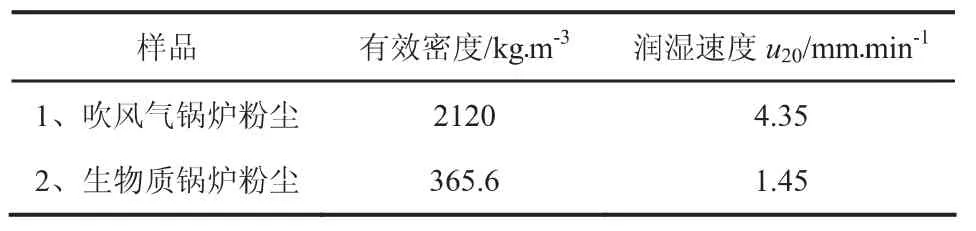

粉尘进入超重机前,对颗粒物性进行测定:粉尘粒径分布的测定选用的是BT-2002型激光粒度分布仪;通过水对试管中粉尘的浸润速度u20来表征粉尘的润湿性,u20是判定粉尘润湿性能的指标,其值的大小可将粉尘分为4类,如表2所示[17];粉尘的有效密度参照粉尘物性试验方法 (GB/T 16913-2008)中比重瓶法测定。

表1 错流旋转填料床设备尺寸表

实验中操作变量的取值为超重力因子40~170,气量 125~475m3/h,液量 0.2~1.1m3/h。 粉尘入口浓度在150~200mg/m3之间,是采用TFC-30s双通道粉尘采样仪对旋转填料床进口粉尘进行采样,根据滤膜捕集到的粉尘质量和采样体积计算得到,此方法也应用于总除尘效率的测定。总除尘效率表示在同一时间内除尘器捕集的尘量与进入装置的尘量之比,常用的计算公式如式(1)[18]。

式中:η为除尘效率,%;Ci、Co分别为旋转填料床入口、出口粉尘质量浓度,g/m3。

表2 粉尘对水的润湿性

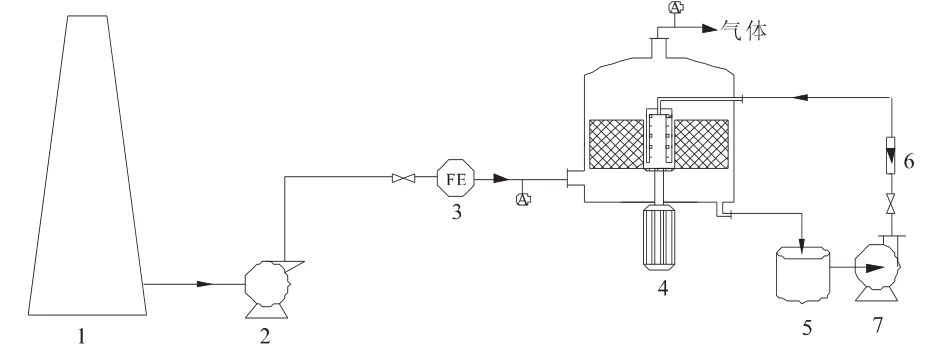

1.2 实验流程

实验是在企业生产现场侧线搭建超重力湿法除尘平台,研究其对工业锅炉粉尘的脱除能力,工艺流程图如图1所示。工厂中水膜除尘器预处理后的含尘气体在鼓风机形成的压差推动力下进入气体管路中,之后经气体转子流量计计量进入旋转填料床。水经泵输送至旋转填料床,被高速旋转的填料切割为尺度很小的液滴、液膜等液体微元,捕集尘粒后排入水槽中循环使用。期间,自下而上流动的气体与由填料内缘向外缘沿径向运动的液体错流接触。转子转速由变频器调节。

图1 超重力湿法脱除工业锅炉粉尘工艺流程图

2 结果与讨论

2.1 粉尘颗粒物性参数对比

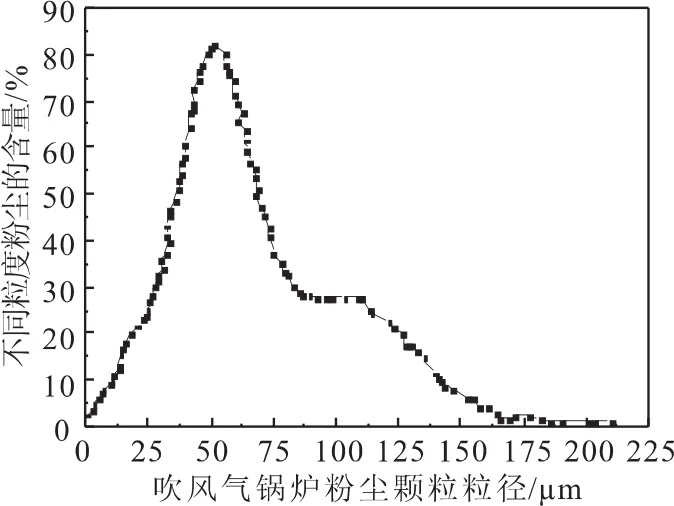

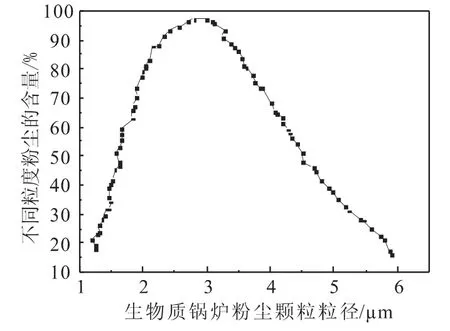

实验测得吹风气锅炉粉尘(样品1)和生物质锅炉粉尘(样品2)的有效密度、润湿性列于表3,粒径分布图分别为图2和图3。

表3 粉尘物性参数表

图2 吹风气锅炉粉尘粒径分布图

图3 生物质锅炉粉尘粒径分布图

从以上三个角度对样品1和样品2进行分析可知:样品1的粒径较大且分布较广,主要集中在1.15~151.54μm 之间,平均粒径为 46.95μm,而样品2主要分布在小粒径(1~6μm)范围内,平均粒径为2.73μm;样品2的有效密度低于样品1,约69.53%;样品1属于亲水性粉尘,样品2属于憎水性粉尘。综合来看,两种粉尘的物性差异较大,在颗粒特性的研究方面具有一定的代表性,而且针对传统的湿法除尘技术,粒径、有效密度大、具有亲水性的样品1相对容易被脱除,样品2很难脱除。

2.2 除尘效率的对比

2.2.1 超重力因子对除尘效率的影响

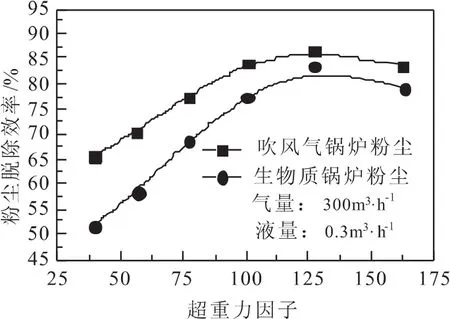

固定气量300m3/h,液量0.3m3/h,分别考察超重力因子β对吹风气锅炉粉尘和生物质锅炉粉尘的脱除效率的影响,结果如图4所示。可以看出,除尘效率随超重力因子的增加均呈现出先增大后降低的趋势。超重力因子增大,一方面液体被剪切的程度增强,气液相界面快速更新,相界比表面积增大,另一方面,粉尘颗粒在逐渐变大的离心力作用下,与液体发生惯性碰撞的几率变大,所以粉尘脱除效率提高。而随着超重力因子β持续增大,液体在填料孔道中的停留时间变短,气液两相接触不充分,除尘效率稍有下降。

图4 超重力因子对粉尘脱除效率的影响

对比发现,超重力因子相同时,吹风气锅炉粉尘的脱除效率高于生物质锅炉粉尘,这可能是因为超重力因子的大小影响到粉尘进入旋转填料床内所具有的动能的大小。动能越大,粉尘颗粒一方面易与旋转填料床壳体发生碰撞,进入壳体底部排出,一方面容易与气体分离,进入填料内弯弯曲曲的孔道,被过滤、阻塞而脱除。粉尘颗粒速度同旋转床转速,质量成为影响动能的主要因素。由2.1节可知,吹风气锅炉粉尘有效密度远远大于生物质锅炉粉尘,所以吹风气锅炉粉尘脱除效率较高。但两者的脱除效率相差不大,超重力因子为127.12时,脱除效率分别为86.67%、83.69%。可见,超重力设备中独特的填料高速旋转模式,削弱了粉尘有效密度对除尘效果的影响,粉尘受到的离心力在除尘过程中起到了关键作用。

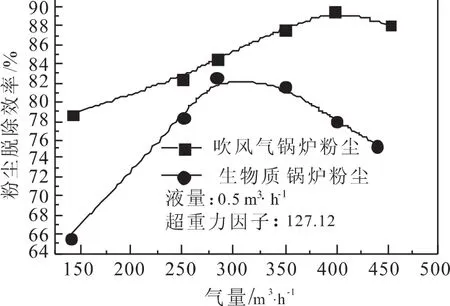

2.2.2 气量对除尘效率的影响

固定液量为0.5m3/h,超重力因子为127.12,考察气量对吹风气锅炉粉尘和生物质锅炉粉尘脱除效率的影响,结果如图5所示。由图可知,随着气量的增加,除尘效率呈先升高后降低的变化趋势。气量增大,液量保持不变,气液相间扰动作用增强,气液湍动程度加剧,有利于提高液滴与粉尘颗粒发生碰撞的概率和强度[19]。同时,粉尘颗粒易被润湿,除尘效率增大[20]。而当气量超过最佳值后,气体停留时间变短,与液体未完全接触便从气体出口排出,导致除尘效率降低。

同样的,相同气量下,吹风气锅炉粉尘的除尘效率高于生物质锅炉粉尘。生物质锅炉粉尘粒径和有效密度小,气量过大会使粉尘颗粒随气体沿填料缝隙穿过床层而不与液体接触,所以脱除效率较低,而且最适宜气量较低,为300m3/h,脱除吹风气锅炉粉尘的最适宜气量为400m3/h。

图5 气量对粉尘脱除效率的影响

2.2.3 液量对除尘效率的影响

固定气量为各自的最佳值,超重力因子为127.12,考察液量对吹风气锅炉粉尘和生物质锅炉粉尘脱除效率的影响,结果见图6。液量增加,除尘效率呈现出先增大后降低的趋势。这是因为液量增大,单位体积填料含有的液滴数目变多,也就是增大了填料持液量[21],液体在填料中被分散后,用于捕集粉尘的液滴和液膜总数变大,除尘效率提高。而液量过大,填料表面液膜较厚,填料高速旋转作用下生成的液滴尺寸较小,并且相界面更新速率减慢,除尘效率下降。因此,在脱除吹风气粉尘和生物质锅炉粉尘时,存在最适宜液量,分别为0.55m3/h、0.90m3/h。另外可以发现,相同除尘效率情况下,生物质粉尘耗液量较大。这可能是因为生物质粉尘的浸润性较差,液滴与粉尘颗粒碰撞时不易被浸润、包裹,需要更多的液滴与粉尘颗粒作用才能被捕获,耗液量相对变大。

图6 液量对粉尘脱除效率的影响

3 除尘效率经验关联

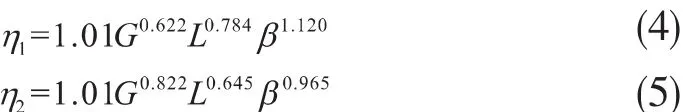

据式(2)、(3)对吹风气锅炉粉尘和生物质锅炉粉尘的η值进行了经验关联,即:

式中,A1,A2,a1,b1,c1,a2,b2,c2为待定系数,A1、A2包括了超重力装置结构、填料结构和介质特性等影响。通过对实验数据的拟合,得到本实验工况范围内η与超重力因子β、气量G和液量L等操作参数的关联式,式(4)、(5)。

将不同条件下η的实验值和理论值进行了对比,其最大误差均小于15%,相关性较好。因此,拟合得到的关联式可以用来反映两种工业锅炉粉尘的脱除效果。

4 结论

本文以吹风气锅炉粉尘和生物质锅炉粉尘为实验粉尘,表征了粉尘的粒径、有效密度和润湿性,并对比研究了超重力湿法除尘技术脱除两种粉尘时,除尘效率随超重力因子、液量、气量的影响规律,分别获得了各自的最佳操作条件。实验结果如下:

(1)吹风气锅炉粉尘和生物质锅炉粉尘的物性差别较大,吹风气锅炉粉尘更适用于湿法除尘技术。

①粉尘粒径:样品1粒径大、分布较广:平均粒径为 46.95μm,主要分布在 1.15~151.54μm 之间;样品2粉尘粒径小、分布集中:平均粒径2.73μm,分布在 1~6μm 之间。

②有效密度:样品1为2120kg/m3,高于样品2的 365.6kg/m3,约 69.53%。

③润湿性:样品1为亲水性粉尘,样品2为憎水性粉尘。

(2)吹风气锅炉粉尘和生物质锅炉粉尘的脱除效率随超重力因子、液量和气量的变化规律相似,均呈现出先增大后下降的趋势,最适宜操作条件分别为:超重力因子 127.12,气量 400m3/h、300m3/h,液量 0.55m3/h、0.90m3/h。

(3)相同操作条件下,吹风气锅炉粉尘脱除效率高于生物质锅炉粉尘,但两种粉尘的除尘效率最高可分别达到91.48%、90.23%。可见,超重力湿法除尘技术受粉尘物性参数的限制较小,对粉尘的适用性强,应用前景广阔。

(4)通过对实验数据的回归,得到了以上两种工业锅炉粉尘的脱除效率η的经验关联式,平均计算误差在15%以内,拟合度良好,可为除尘过程中操作参数的优化提供一定的指导。