焦炉煤气加氢脱硫催化剂的制备及应用

张华西 ,安楚玉 ,张礼树 ,韦光建 ,张 杰 ,张新波 ,黄超明 ,李 毅

(1.西南化工研究设计院有限公司,工业排放气综合利用国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610225;2.四川天一科技股份有限公司,四川 成都 610225)

典型的焦炉煤气主要成分为甲烷、氢气、一氧化碳、二氧化碳等,还有少量的氮气、不饱和烃、焦油、萘、硫化物、氧气、氨、苯等杂质。其中的有害杂质对后续催化剂有极大的毒害。焦炉煤气中的硫化物会与烃类转化催化剂的主要活性组分Ni反应,生成NiS导致催化剂迅速失活,且无法再生。不饱和烃会在烃类转化催化剂表面发生析炭反应,堵塞催化剂的有效孔隙及表面活性位,使催化剂活性下降。因此,焦炉煤气脱硫要求总硫含量≤0.15mg/m3,以满足后续工艺的要求[1-3]。

目前,我国焦炉煤气湿法脱硫工艺有TH法、索尔菲班法、真空碳酸盐法、AS法、FRC法、ADA法、OMC法、PDS法、HPF法等。采用湿法脱硫后,有机硫的含量仍然较高,必须采用净化工艺对焦炉煤气进行精脱硫处理。先采用加氢的方法将有机硫进行转化,使其转变成易于脱除的硫化氢,再用固体脱硫剂吸收。但是,现有的焦炉煤气加氢催化剂最多可将硫化物脱除至总硫含量<(1~2)×10-6mg/m3,难以满足后续工艺的要求。因此,必须开发新型的适用于焦炉煤气的加氢脱硫催化剂,采用两级加氢工艺,将原料气中的总硫脱除至<0.1×10-6mg/m3,达到后续工艺的要求[4]。

由于焦炉煤气中含有高浓度的CO、CO2以及O2,在脱除有机硫的时候,会产生大量的热,产生甲烷化反应,使催化剂床层发生剧烈温升。因此,焦炉煤气加氢脱硫工艺需解决以下问题:(1)避免高浓度的碳氧化物在一、二级加氢时产生的甲烷化副反应;(2)避免CO和烯烃的分解析炭;(3)避免羰基化合物的产生,使加氢过程安全进行;(4)控制焦炉煤气中的微量氧对催化剂活性的影响;(5)控制二级加氢时的温升[5-6]。

为了达到这一目标,实验制备了新型钴钼加氢脱硫催化剂,经实验研究,该催化剂在实验条件下,能够将有机硫有效脱除至<0.1×10-6mg/m3,满足后续工艺的要求。

1 实验部分

1.1 催化剂制备

称取球形γ-Al2O3载体250g,在120℃条件下干燥8h,备用。称取30.5g钼酸铵溶于120mL去离子水,加入20.0g硝酸钴和1.7g过渡金属M硝酸盐,并在不断搅拌的条件下,选择性加入EDTA、柠檬酸、85%磷酸,调节浸渍液pH值,使金属离子产生络合作用。将干燥后的γ-Al2O3载体浸渍到该浸渍液中,浸渍时间12h,然后于120℃干燥3h,500℃焙烧4h,得到催化剂。

1.2 催化剂表征

采用美国Micromeritics公司的AUTOPORE 9500型压汞仪对催化剂比表面积和孔径分布进行测定,采用德国布鲁克D8ADVANCE型X射线衍射仪对催化剂进行XRD分析,采用日本日立公司的H-600型对催化剂进行透射电镜测试。

1.3 催化剂性能评价

采用不锈钢固定床反应器对催化剂进行性能测试。一段加氢催化剂反应器内径为25mm,催化剂装填量为40mL(24.2g);二段加氢催化剂反应器内径为32mm,催化剂装填量为80mL(51.6g)。两段催化剂采用湿法硫化后进行性能测试。

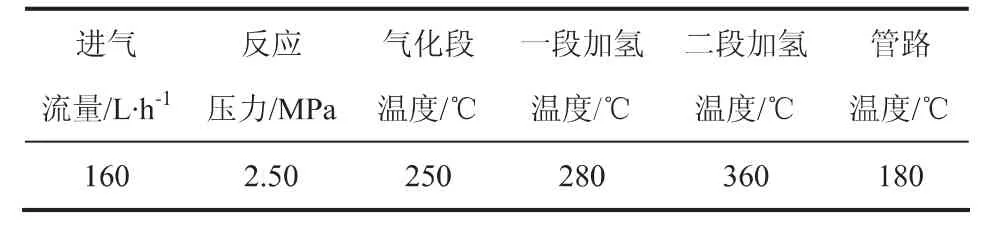

实验条件:一段加氢温度170~280℃,二段加氢温度 280~360℃,气体流量 160L/h,压力 2.5MPa,管路温度180℃。实验所用原料气组成如表1所示。

表1 原料气组成Table 1 Composition of coke-oven gas

采用安捷伦6820气相色谱仪对原料气及反应后气体进行含量测定;采用配备了PFPD硫检测仪的瓦里安3800气相色谱仪对有机硫含量进行测定;采用JWH-2008型燃料电池氧分析仪对微量氧含量进行测定。

2 结果与讨论

2.1 催化剂表征

2.1.1 比表面积和孔结构

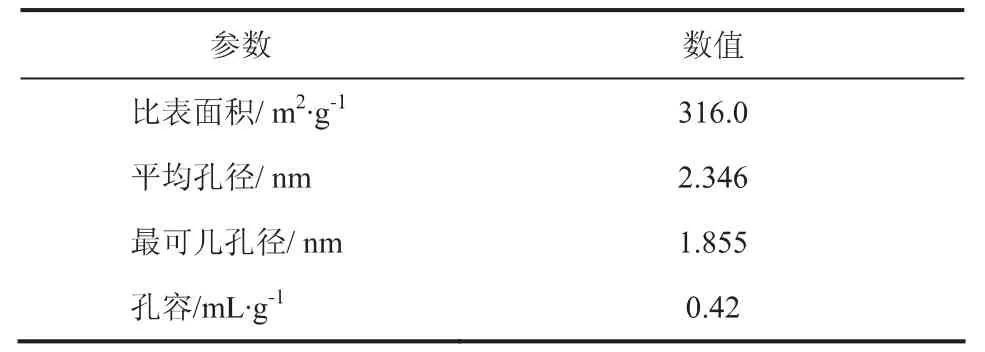

采用压汞法对催化剂比表面积和孔结构进行了表征和分析,孔径分布如图1所示,结果如表2所示。

图1 催化剂孔径分布Fig.1 Pore size distribution of the catalyst

表2 催化剂比表面积和孔结构Table 2 Specific surface area and pore structure of catalyst

催化剂的XRD谱图如图2所示,在图中并没有观察到Mo、Co等金属氧化物的相关衍射峰,表明活性金属组分负载在γ-Al2O3上达到了非常高的分散度。

图2 催化剂的XRD图谱Fig.2 XRD pattern of the catalyst

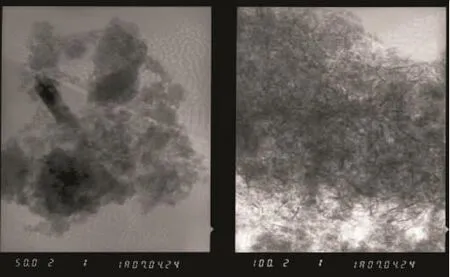

2.1.2 透射电镜分析

图3为催化剂的TEM图,由图可以看出,活性金属在催化剂载体上均匀分布,没有金属颗粒簇集团聚现象,使得催化剂表现具有很高的活性,这也与XRD的分析结果相吻合。

图3 催化剂透射电镜图谱Fig.3 TEM images of the catalysts

2.2 催化剂性能评价

2.2.1 反应温度对脱硫转化率的影响

通过跟踪对比两级加氢实验数据,该型钴钼加氢催化剂对有机硫有很高的加氢转化能力,如表3所示。有机硫总转化率依据反应器出口气体噻吩含量进行计算。

表3 温度对硫脱除的影响Table 3 Effect of temperature on desulfurization

从表3可以看出,随着温度提高,脱硫效率显著提高,当温度升至360℃时,二段出口气体检测不到噻吩,有机硫脱除效果良好,达到精制要求。

2.2.2 反应温度对两级加氢反应影响

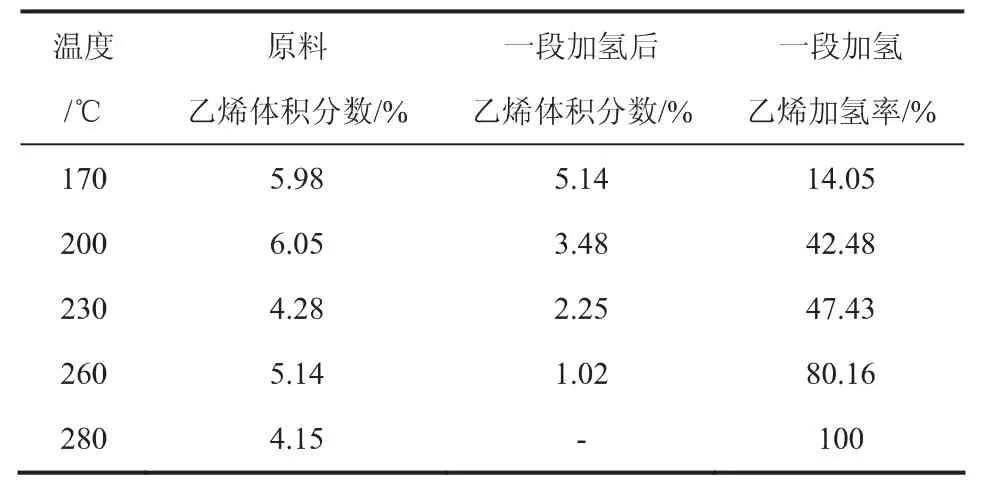

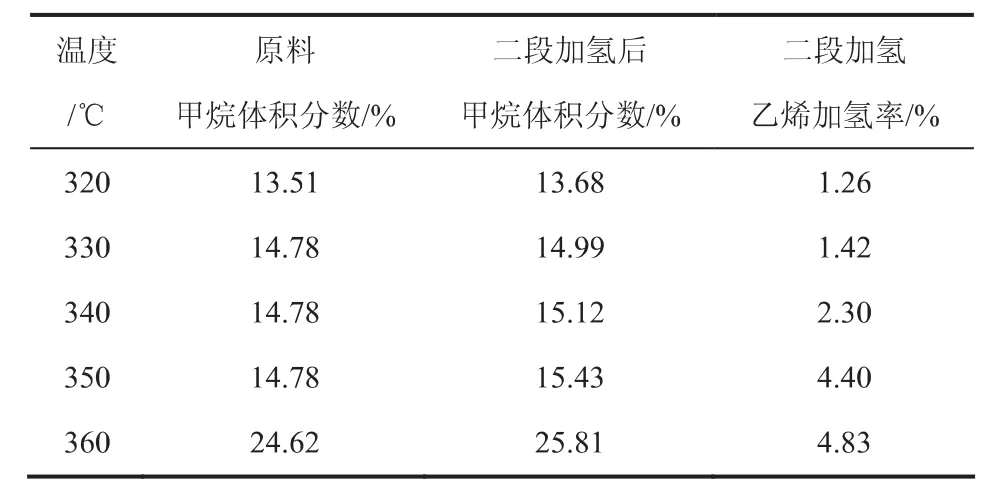

通过跟踪对比两级加氢实验数据,该钴钼加氢催化剂对烯烃有很高的加氢转化能力,如表4、5所示。甲烷化率依据反应器出口气体甲烷含量进行计算。

表4 温度对烯烃脱除的影响Table 4 Effect of temperature on olefin removal

从表4可以看出,随着温度升高,烯烃加氢转化率会显著提高,当温度升至280℃时,乙烯能完全加氢变成乙烷。

表5 温度对甲烷化反应的影响Table 5 Effect of temperature on methanation reaction

从表5可以看出,随着温度升高,甲烷化反应会增加,但是为了保证有机硫的脱除,选用360℃作为反应温度。

2.3 催化剂寿命试验

为考察催化剂寿命,将一段、二段催化剂串联装填于两个反应器,在如表6所示的条件下进行寿命试验。在2000h寿命试验期间,O2和噻吩含量均低于仪器检测限0.1mg/m3,说明该催化剂性能满足工业应用的要求。而没有添加过渡金属M的催化剂在活性测试时间超过900h后噻吩含量就达到了0.12mg/m3,表明过渡金属对提高催化剂稳定性有很大帮助。

表6 寿命试验条件Table 6 The life test conditions

3 结论

(1)通过对钴钼系催化剂进行BET、XRD表征,透射电镜测试等,表明了浸渍法制备的该催化剂在载体上具有很好的分散性,满足工艺测试的需求。

(2)通过单因素分析实验,确定最优的加氢精制工艺条件:一段加氢 280℃,二段加氢 360℃,气空速2000h-1,反应压力2.5MPa。在此条件下,反应尾气中的氧气和噻吩含量均低于仪器检测限0.1mg/m3,达到焦炉煤气精制的目的。

(3)实验表明过渡金属M的加入对提高催化剂稳定性有很大帮。