燕麦麸膳食纤维挤出改性工艺

刘静雪 ,李凤林 *,王英臣 ,史海慧,史亚楠,谭秀环

1. 吉林农业科技学院食品工程学院(吉林 132101);2. 农业农村部国家糖料加工技术研发分中心(吉林 132101)

燕麦麸皮中含有大量的可溶性膳食纤维以及丰富的营养元素[1],其对护肤、瘦身和预防心脑血管疾病有一定的功效。提取膳食纤维主要是采用生物学方法:酶解法、化学方法(酸碱提取法)和物理方法(高温蒸煮、螺旋杆挤压膨化法等)[2-3]。这些方法各有利弊,目前还没有一种综合利用率最高、浪费最少以及对人体健康毫无影响的方法,在此方面还有待发明、发现和研究。

双螺杆挤出技术就是利用螺杆输送的原理,及其运转过程中产生的高温、高压,使物料挤压、膨化[4]。物料被挤压出来后,水分的闪蒸会带走大量热量,物料温度下降,结构变得疏松且孔隙增大。物料在挤压膨化过程中,高温、高压及机械高剪切力作用使IDF的分子极性发生改变,转变为亲水性的SDF[5-6]。与常规的浸提工艺相比,挤出法工艺简单,耗时短,且提取效果显著,节约成本,并不会出现化学残留等[7-8]。

燕麦麸营养价值高,具有多种对身体有益的生理功能,却往往被工厂、企业所忽略,造成许多不必要的浪费。试验根据目前的情况,对燕麦副产物——燕麦麸进行综合利用与开发。充分利用燕麦麸中的可溶性膳食纤维进行改性、提取,提高产率,为膳食纤维等谷物多功能营养食品开发作参考。

1 材料与方法

1.1 材料与设备

1.1.1 主要材料

燕麦麸(张家口先秾坛食品科技有限公司);α-淀粉酶(湖北帝柏化工有限公司);中性蛋白酶(山东久盛生物科技有限公司)。

1.1.2 主要设备

CF型高速万能粉碎机(无锡新而立机械设备有限公司);SLG 30双螺杆实验机(济南赛百诺科技开发有限公司);LXJ-ⅡB型离心机(上海安亭公司产品);881 Y-7型鼓风干燥箱(苏州亚泰烘箱制造有限公司)。

1.2 方法

1.2.1 膳食纤维测定方法

总膳食纤维、可溶性膳食纤维测定参考GB 5009.88—2014《食品安全国家标准总纤维素的测定》。

1.2.2 挤出改性燕麦麸工艺流程

燕麦麸+水→预处理→粉碎→筛分→调配→喂料→挤出→干燥→粉碎→成品

1.2.3 操作要点

1) 预处理:小麦麸皮加水,与适量的α-淀粉酶浸泡一段时间,水解燕麦麸中的淀粉,并灭酶(置于100 ℃条件下灭酶15 min),将淀粉酶去除,干燥后得到洁净的预处理小麦麸皮。

2) 调配:在待挤出物料中加水调配,采用搅拌机将物料拌匀,然后润料30 min,备用。

3) 挤压改性:根据单因素和正交试验设计的条件对物料进行挤压改性。

4) 干燥:采用恒温干燥箱将水分干燥至8%以下,粉碎至120目,备用。

1.3 燕麦麸挤出改性膳食纤维单因素试验

1.3.1 水分添加量对挤出改性燕麦麸SDF得率的影响

在挤出温度为70 ℃、燕麦麸粉粒度为120目、双螺杆转速为22 Hz的条件下,水分添加量分别为22%,24%,26%,28%和30%,以燕麦麸SDF得率为考核指标,分析水分添加量对燕麦麸SDF得率的影响。

1.3.2 挤出温度对挤出改性燕麦麸SDF得率的影响

在水分添加量为26%、燕麦麸粉粒度为120目、双螺杆转速为22 Hz的条件下,挤出温度分别为60,65,70,75和80 ℃,以燕麦麸SDF得率为考核指标,分析挤出温度对燕麦麸SDF得率的影响。

1.3.3 燕麦麸粉粒度对挤出改性燕麦麸SDF得率的影响

在水分添加量为26%、挤出温度为70 ℃,双螺杆转速为22 Hz的条件下,燕麦麸粉粒度分别为80,100,120,140和160目,以燕麦麸SDF得率为考核指标,分析燕麦麸粉粒度对燕麦麸SDF得率的影响。

1.3.4 双螺杆转速对挤出改性燕麦麸SDF得率的影响

在水分添加量为26%、挤出温度为70 ℃,燕麦麸粉粒度为120目的条件下,双螺杆转速分别为16,18,20,22和24 Hz,以燕麦麸SDF得率为考核指标,分析双螺杆转速对燕麦麸SDF得率的影响。

1.4 燕麦麸挤出改性膳食纤维生产工艺参数优化

根据单因素结果确定工艺参数,以水分添加量、挤出温度、燕麦麸粉粒度、双螺杆转速作为因素,分别选择三个水平,以燕麦麸SDF得率为考核指标,设计四因素三水平正交试验,采用SPSS对数据进行处理分析,从而得出最佳工艺条件。试验设计见表1。

表1 L9(34)正交试验设计表

1.5 可溶性膳食纤维(SDF)的测定

取粉碎后的燕麦麸,加入一定量的α-淀粉酶,除去燕麦麸中的淀粉。用蛋白水解酶除去燕麦麸中的蛋白质,从而得到非可溶性膳食纤维(IDF),后按1∶4比例加入95%乙醇沉淀后过滤,干燥,即可得到可溶性膳食纤维(SDF)。

2 结果与分析

2.1 燕麦麸挤出改性膳食纤维单因素试验

2.1.1 水分添加量对挤出改性燕麦麸SDF得率的影响水分添加量对燕麦麸SDF得率的影响结果见图1。由图1可以看出,当水分添加量为22%时,燕麦麸SDF得率较低,随着水分添加量的增加,燕麦麸SDF得率先增大后减小;当水分添加量达到26%时,燕麦麸SDF得率最高,为7.9%。这可能是由于在挤出温度、燕麦麸粉粒度和螺杆转速一定的情况下,水分添加量较低,膳食纤维膨化不彻底,使得燕麦麸中的SDF未被完全提取出来,IDF含量反而变高。当水分添加量较高时,膳食纤维膨化过度,膳食纤维遭到破坏。因此,水分添加量应选择24%,26%和28%三个水平进行正交试验。

图1 水分添加量对挤出改性燕麦麸SDF得率的影响

2.1.2 挤出温度对挤出改性燕麦麸SDF得率的影响

挤出温度对燕麦麸SDF得率的影响结果见图2。由图2可以看出,当挤出温度为60 ℃时,燕麦麸SDF得率较低,随着挤出温度的增加,燕麦麸SDF得率先增大后减小;当挤出温度达到75 ℃时,燕麦麸SDF得率最高,为7.9%。这可能是由于在水分添加量、燕麦麸粉粒度和螺杆转速一定的情况下,挤出温度较低,膳食纤维膨化不彻底,使得燕麦麸中的SDF未被完全提取出来,IDF含量反而变高。当挤出温度较高时,膳食纤维膨化过度,膳食纤维遭到破坏。因此,挤出温度应选择70,75和80 ℃三个水平进行正交试验。

2.1.3 燕麦麸粉粒度对挤出改性燕麦麸SDF得率影响

燕麦麸粉粒度对燕麦麸SDF得率的影响结果见表3。

由图3可以看出,当燕麦麸粉粒度为80目时,燕麦麸SDF得率较低,随着粒度的增加,燕麦麸SDF得率先增大后减小;当麸粉粒度达到120目时,燕麦麸SDF得率最高,为8.7%。这可能是由于在水分添加量、挤出温度和螺杆转速一定的情况下,燕麦麸粉粒度较低,试验过程的受热面积较小,使得燕麦麸中的SDF未被完全提取出来,IDF含量反而变高。当燕麦麸粉粒度较高时,受热面积增大,试验时间没有变化,试验过度从而导致膳食纤维遭到破坏。因此,燕麦麸粉粒度应选择100,120和140目三个水平进行正交试验。

图2 挤出温度对挤出改性燕麦麸SDF得率的影响

图3 燕麦麸粉粒度对挤出改性燕麦麸SDF得率的影响

2.1.4 双螺杆转速对挤出改性燕麦麸SDF得率的影响

双螺杆转速对燕麦麸SDF得率的影响结果见表4。由图4可以看出,当双螺杆转速为16 Hz时,燕麦麸SDF得率较低,随着转速的增加,燕麦麸SDF得率先增大后减小;当螺杆转速达到20 Hz时,燕麦麸SDF得率最高,为8.5%。这可能是由于在水分添加量、挤出温度和燕麦麸粉粒度一定的情况下,双螺杆转速较低,搅拌粉碎膨化不充分,使得燕麦麸中的SDF未被完全提取出来。当双螺杆转速较高时,搅拌过度导致SDF部分遭到破坏。因此,螺杆转速应选择18,20和22 Hz三个水平进行正交试验。

2.2 燕麦麸挤出改性膳食纤维生产工艺参数优化2.2.1 正交试验结果与分析

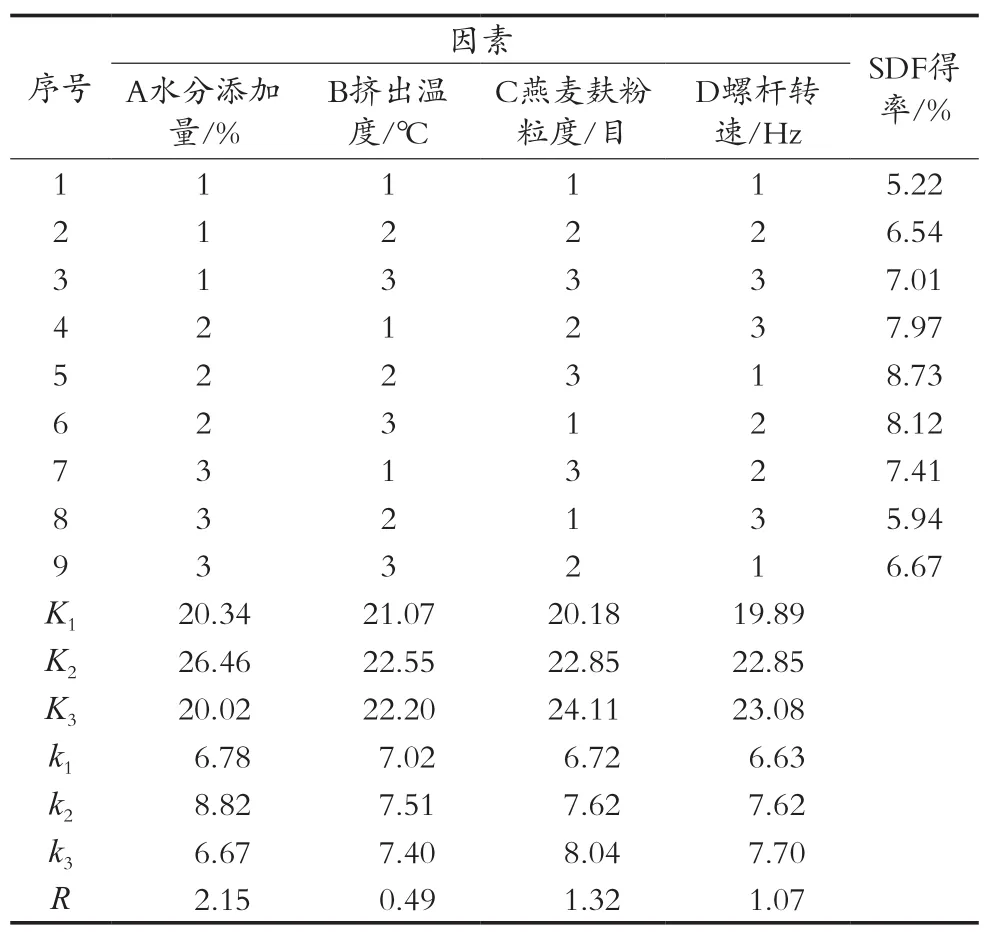

综合单因素试验结果,以水分添加量(A)、挤出温度(B)、燕麦麸粉粒度(C)、双螺杆转速(D)为因素,以SDF得率为考核指标,正交试验结果见表2。

从表2和表3可以看出,水分添加量、挤出温度、燕麦麸粉粒度、双螺杆转速对燕麦麸片感官评分均有极显著影响。四个因素对燕麦麸挤出改性膳食纤维影响程度的由大到小依次为A>C>D>B,即水分添加量影响程度最大,其次为燕麦麸粉粒度,再次为双螺杆转速,最后是挤出温度。试验的最优参数为A2B2C3D3,即水分添加量26%,挤压温度75 ℃,燕麦麸粉粒度140目,螺杆转速24 Hz。由于最佳理论数据不在9组正交试验中,依此数据进行三组平行试验,其SDF得率分别为8.73%,8.85%和8.91%,最后取平均值,为8.83%,高于正交试验组中最优参数条件A2B2C3D1,即水分添加量26%,挤压温度75 ℃,燕麦麸粉粒度140目,螺杆转速20 Hz,SDF得率8.7%,因此燕麦麸膳食纤维挤出改性的生产工艺条件应选择A2B2C3D3。在此最佳工艺条件下,改性燕麦麸膳食纤维中SDF可达8.8%,比原燕麦麸膳食纤维中SDF提高29.4%,采用挤出改性法可显著提高燕麦麸中SDF含量。

图4 双螺杆转速对挤出改性燕麦麸SDF得率的影响

表2 L9(34)正交试验结果

3 结论

试验采用双螺杆挤出改性燕麦麸膳食纤维。结果表明,双螺杆挤压改性燕麦麸中膳食纤维的最佳工艺条件为:水分添加量26%、挤出温度75 ℃、燕麦麸粉粒度140目、螺杆转速24 Hz。对燕麦麸SD得率的影响因素由大到小为:燕麦麸粉粒度>双螺杆转速>基础温度>水分添加量。正交试验结果表明,燕麦麸中SDF得率为8.8%,比原燕麦麸膳食纤维中SDF提高29.4%,利用燕麦麸膳食纤维为主要原料,进行挤出改性处理,为膳食纤维等谷物多功能营养食品开发作参考。