装配式方钢管柱桁架梁连接节点试验研究

(太原理工大学建筑与土木工程学院, 山西太原030024)

0 引言

装配式钢结构体系符合建筑工业化的发展趋势,是一种绿色建筑体系[1],具有施工周期短、劳动强度低、安装便捷、施工质量容易控制及综合效益好等优点[2-3]。而装配式方钢管柱桁架梁体系是一种新型的钢结构体系,方钢管柱可以提高整体的抗扭和抗倾覆性能,且相较于混凝土构件截面较小。通过合理设计实现在安装时将柱子隐藏于墙内,增加建筑物的使用空间;桁架梁在节省钢材的情况下,内部空间还便于管线的穿插和安装[4]。张爱林等[5-6]对模块化装配式方钢管柱桁架梁连接节点进行了单调加载试验研究及有限元分析,对该节点的破坏模态、初始刚度及延性性能进行了分析,表明该节点满足“强节点,弱构件”的要求。但在地震荷载作用下更多的是往复荷载,目前对装配式方钢管柱桁架在往复荷载下的研究内容较少。本文将对装配式方钢管柱桁架梁节点进行单调及往复荷载下的试验对比研究。

1 节点构造

本节点共有3部分组成:方钢管柱、桁架梁及柱座。柱与柱座采用方钢管口200 mm×200 mm×20 mm,桁架梁上下弦杆为槽钢C160 mm×80 mm×6 mm,腹杆为角钢└50 mm×50 mm×6 mm,角钢交叉焊接于槽钢内侧,上下方钢管柱与法兰板焊接。桁架梁与柱座通过焊接连接在一起,上下方钢管柱通过法兰板螺栓连接,试件的基本参数如表1。具体构造如图1。

表1 试件基本参数Tab.1 Basic parameters of specimens

图1 节点构造

Fig.1 Construction of beam-to-column connections

图2 加载模式

Fig.2 Loading mode

2 试验加载装置

2.1 试验加载模式

试件加载时,柱顶通过千斤顶施加恒定的轴压力;梁端通过作动器分别向东西两侧梁端施加单调或往复的相反荷载,加载模式如图2。梁端荷载采用位移控制,直至试件破坏,第一级位移为5 mm,单调加载与往复加载每级位移增量均为5 mm,当试件加载发生突然断裂时停止加载,对于往复加载每级位移循环1次。

2.2 试验加载装置

加载装置如图3所示,加载装置由反力架、柱顶千斤顶、柱顶支撑、作动器、柱顶铰装置、柱底铰装置、梁端铰装置组成。将试件固定于加载装置上,在柱顶施加恒定的轴压力1 635 kN,柱的柱顶支撑与柱顶、柱底的铰装置使试件可以产生转动,但不能使试件移动。梁端通过销轴与作动器连接,作动器采用位移的方式在东西两侧进行加载。

3 试验结果分析

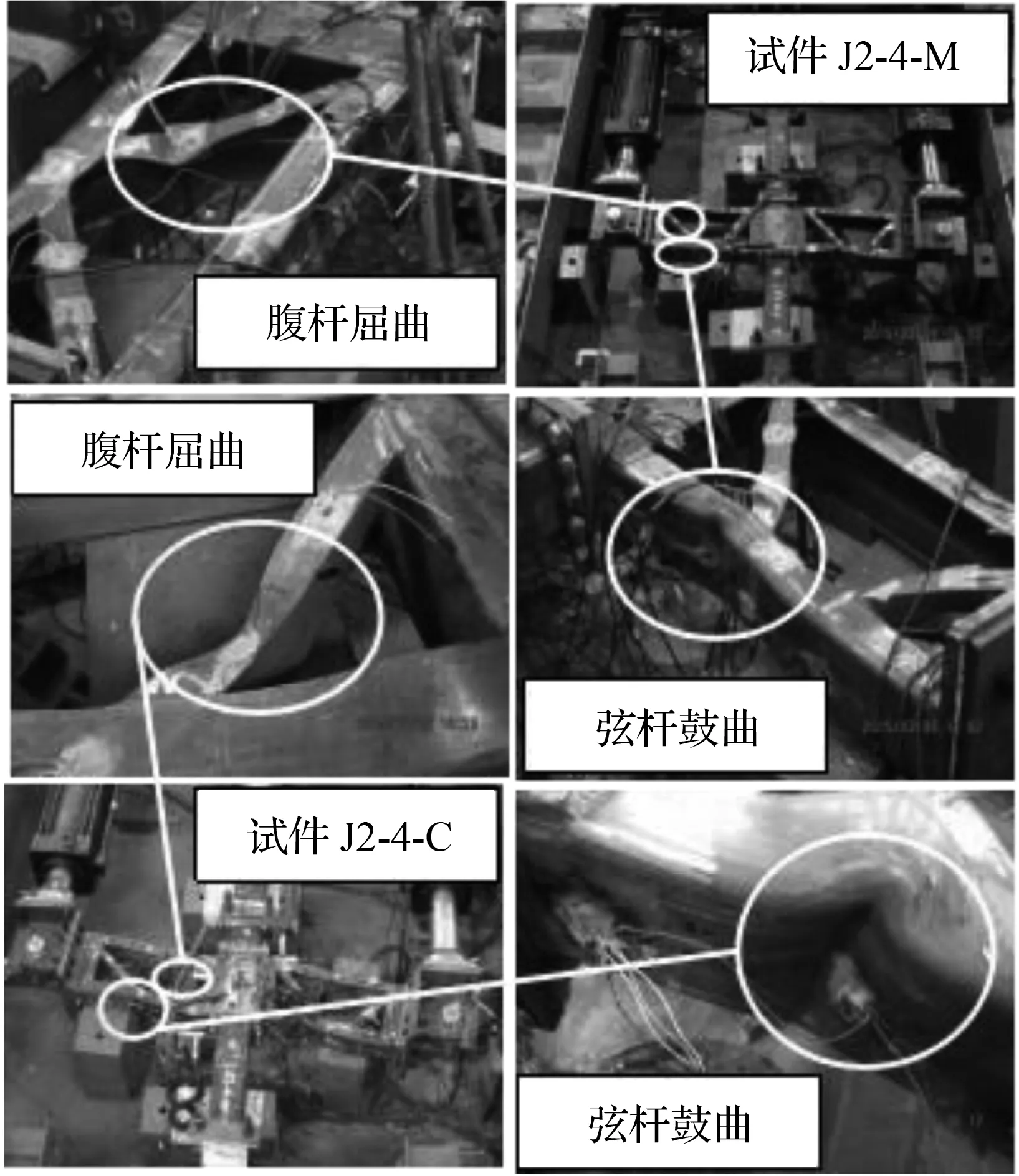

3.1 试验过程及破坏模态

两试件在位移加载过程中所呈现的破坏模态基本相同,以单调加载下的试件J2-4-M为例,介绍两试件的破坏模态。试件J2-4-M在加载时,腹杆先出现轻微变形,弦杆及柱未变形;继续加载,试件J2-4-M腹杆变形明显,弦杆开始有轻微变形,柱仍未出现变形;最终试件J2-4-M的弦杆在距离梁端1/3梁高处出现裂缝,梁失去承载力。两试件的破坏过程基本一致,均始于腹杆先变形,弦杆出现鼓曲现象,终于腹杆屈曲,弦杆出现裂缝,梁失去承载力,如图4。

图3 加载装置图

Fig.3 Loading device diagram

图4 破坏模态图

Fig.4 Failure Modal Diagram

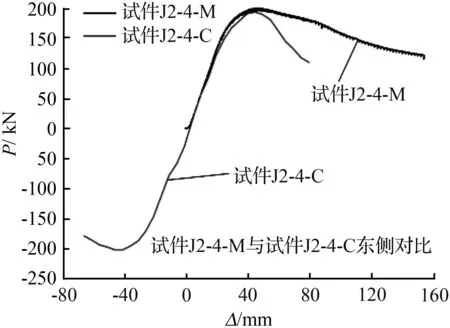

3.2 P-Δ曲线

以梁端竖向荷载P为纵坐标,梁端加载点位移Δ为横坐标,绘制成荷载—位移曲线,即P-Δ曲线,图5给出了两试件分别在正负向加载过程中的P-Δ曲线。试件J2-4-C在往复荷载下得到的滞回曲线,曲线饱满呈梭形且无“捏拢”现象,该节点具有较强的塑性变形能力和耗能性能。将试件J2-4-C东西方向各次往复加载的荷载峰值点相连得到的轨迹称为试件的骨架曲线列于图6中,东西两侧曲线基本吻合,试验各阶段承载力也基本一致,这是由于滞回加载下的东西两侧正负向都有加载,且加载方向与两侧所规定的符号相反,因而,所绘制的曲线基本吻合。

通过对试件J2-4-C骨架曲线与试件J2-4-M的P-Δ曲线进行对比,如图7所示,可以得出往复加载下的试件J2-4-C梁西侧的极限承载力明显低于单调加载下的试件J2-4-M的极限承载力;此外,往复加载下的试件J2-4-C达到极限承载力后,退化较J2-4-M快,这是由于试件在往复加载下,试件东侧梁内腹杆同时受压的缘故。

图6 J2-4-C骨架曲线Fig.6 J2-4-C skeleton curve

3.3 屈服点的确定

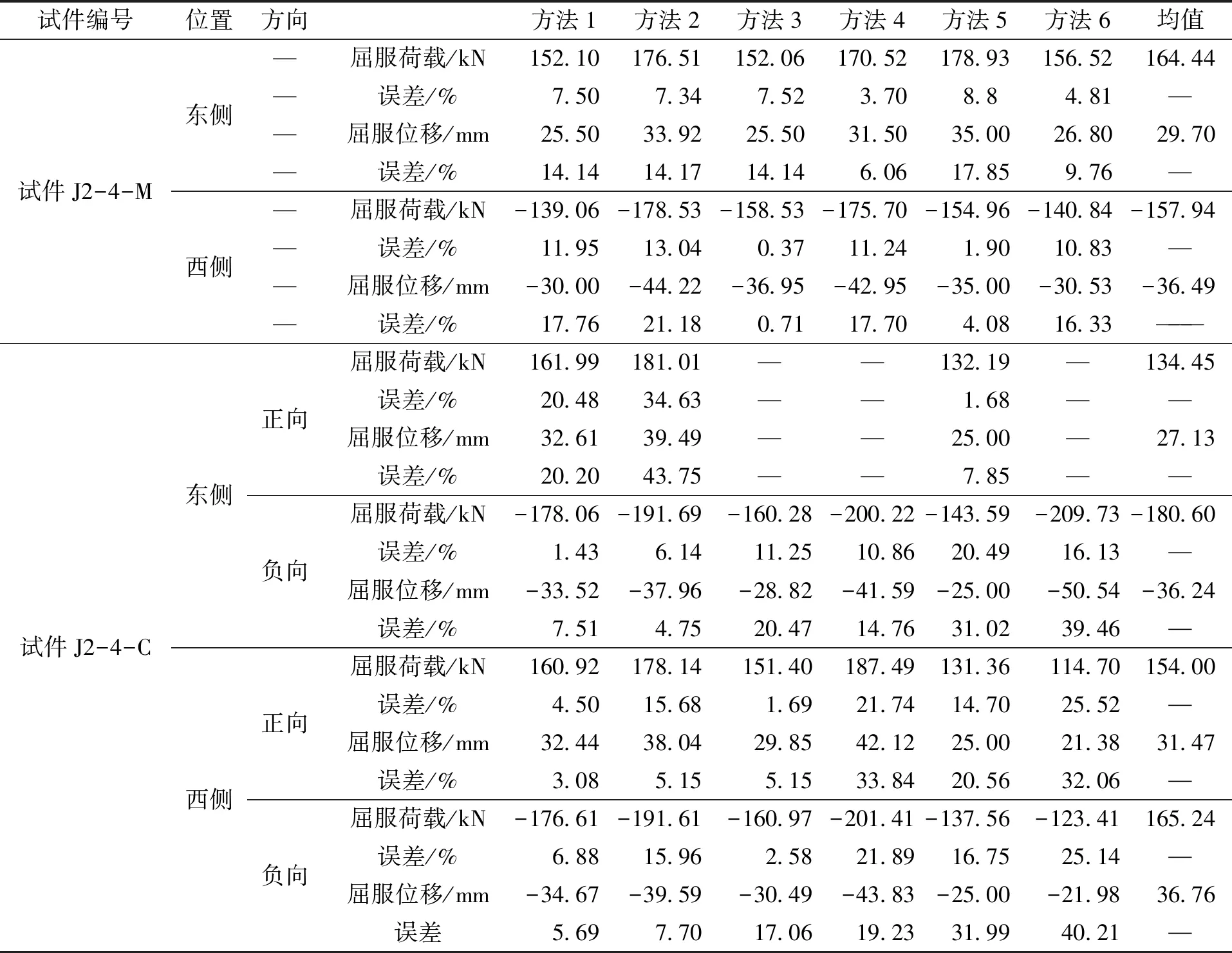

在P-Δ曲线中,屈服点是试件在加载过程中弹性阶段与非线性阶段的一个分界点,对于确定试件的屈服荷载、屈服位移以及延性系数等参数的求解具有决定性作用。由于节点构造的复杂性,在试验过程中难以确定具体的屈服点,因此只有在试验结束后,通过对P-Δ曲线进行分析来确定屈曲点。通过对国内外学者调查,常用确定屈服点的方法有以下几种[7-12]:①工程力学法;②通用弯矩法;③美国规范法;④日本广岛大学法;⑤条件屈服法;⑥双折线法。

用上述6种方法分别确定出屈服点,计算结果如表2,其中,在确定试件J2-4-C东侧正向屈服点时,由于美国屈服法、日本广岛大学法及双折线法确定出来的屈服点误差较大,将其剔除,用其他三种方法进行比较。

表2 六种确定屈服点方法汇总Tab.2 Summary of six yield point determination methods

以上六种方法的误差对比汇总于表3中。可以看到6种方法中工程力学法(法1)和美国规范法(法3)误差较小。但美国规范法确定试件J2-4-C时已舍去,因此本文最终采用工程力学法确定试件的屈服点,此方法也是广大学者采用的方法。

表3 六种确定屈服点方法误差均值对比Tab.3 Comparison of mean error of six methods for determining yield point

3.4 承载力及延性

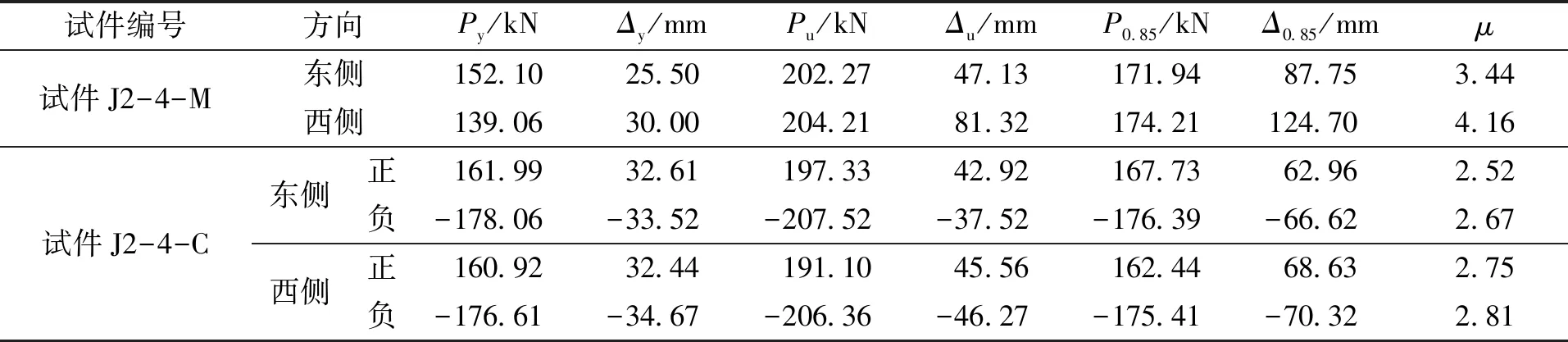

从图5中可得出两试件在正负向加载下的屈服荷载Py、极限荷载Pu、承载力极限破坏荷载P0.85以及相应的竖向加载位移Δy、Δu、Δ0.85。其中屈服荷载Py为试件加载过程中,由弹性阶段进入塑性阶段的分界点,本文屈服荷载通过工程力学法确定;极限荷载Pu为P的最大值;承载力极限荷载P0.85为试件加载至极限荷载Pu后,承载力退化至0.85Pu时所对应的荷载。主要阶段试验结果见表4。

从表4可得出以下结论:①试件J2-4-M两侧的屈服荷载及屈服位移均有差别。②试件J2-4-C各主要阶段的东侧正负向荷载与西侧正负向荷载以及它们对应的位移基本一致。

延性是衡量结构、构件或材料进入非线性阶段后变形的重要指标。本文中采用位移延性来对此节点的延性能力进行评估,位移延性μ通常取极限破坏值对应的位移与屈服位移的比值,公式如下:

试件的延性系数列于表4中,从延性系数来看,试件延性系数均大于2.5,延性较好;单调加载下的试件延性系数大于往复加载下的延性系数,说明该种节点构造形式更容易在往复荷载下发生破坏。

表4 主要阶段试验结果Tab.4 Main Phase Test Results

图8 刚度退化曲线Fig.8 Curve of stiffness degradation

3.5 刚度退化

为研究试件在往复加载下试件的刚度退化规律,取往复加载下每个循环的割线刚度进行计算[13],公式如下:

其中,P+、P-为往复加载下每级加载正向和负向的峰值点荷载;Δ+、Δ-为往复加载下每级加载正向和负向的峰值点荷载所对应的位移。

试件的刚度退化曲线如图8,由图可知:试件东侧与西侧刚度退化规律基本一致,在加载初期,试件西侧刚度先上升再下降,这是因为试件西侧的梁内构造在受力情况下出现钢材的强化过程;而试件东侧先下降出现平台后再下降。此处是由于腹杆交叉方向与加载方向相同,东侧靠近梁端腹杆焊缝较差的缘故。

4 结论

通过对试件J2-4-M单调加载和对试件J2-4-C滞回加载,可得出以下结论:

①单调加载下的试件J2-4-M与往复加载下的试件J2-4-C破坏都始于梁内腹杆的压屈,进而弦杆上发生鼓曲,继续加载后弦杆撕裂,梁失效。

②滞回加载下的试件J2-4-C更容易进入屈服,达到极限承载力以后荷载退化较快。

③两试件的延性均大于2.5,且单调加载下的试件的延性大于滞回加载下的延性。

④两试件破坏均属于梁破坏,柱并未发现破坏,满足“强柱弱梁”的抗震设计原则。