退火工艺对交叉轧制MB1镁合金组织及性能的影响

张修庆,刘玉玲

(华东理工大学 机械与动力工程学院,上海 200237)

0 引言

镁合金是目前世界上最轻的结构材料之一,具有良好的热塑性、冷加工能力,且易回收利用,在航天航空、交通运输、电子电器等行业具有重要的应用前景[1]。在镁-锰系合金中,锰在镁里的固溶度大,很难利用析出相对其进行强化,故其强化手段主要是形变强化,即通过热塑性变形加工有效提高镁-锰系合金力学性能。研究表明:镁合金的塑性变形可有效细化晶粒,提高材料力学性能[2-4]。因此,塑性加工方法是镁-锰系合金热点研究之一。目前,镁-锰系合金的塑性加工方法主要有轧制、挤压、拉拔等[5]。其中,交叉轧制在轧制过程中不断改变方向(一般旋转90°),轧制方向既可在每道次间改变,也可在一个方向上进行多道次轧制后再改变,从而细化晶粒,能显著减轻材料的各向异性[6-10]。由于轧制角度的变化使轧制组织内的晶粒尺寸不均匀,影响了材料的力学性能[8,10],故对轧制后的镁合金进行退火处理,调整合金材料的晶粒尺寸。

在对镁-锰系合金进行热处理时,锰元素的高稳定性及其在镁中的高固溶度会阻碍基体晶粒的长大。退火后的镁-锰合金强度下降幅度不大,因此轧制后的镁-锰合金可通过退火处理使其组织均匀,性能提高。研究表明:退火后的镁合金板材大压下量比小压下量得到的微观组织更为细小,板材力学性能更佳,且交叉轧制的合金退火组织比一般轧制具有更好的均匀性和等轴性[11-13]。目前对于退火过程中晶粒动态变化的研究较少。

本文针对交叉轧制后的MB1镁合金薄板,研究了退火工艺参数对合金显微组织和力学性能的影响,特别对不同工艺参数下晶粒尺寸和形态变化进行了分析,以获得优化的退火工艺参数,提高MB1合金变形能力。

1 试验材料及试验方法

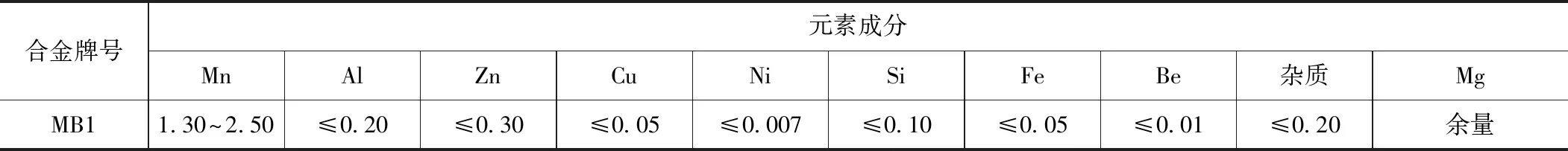

试验所用材料为变形镁合金MB1,其化学成分见表1。

交叉轧制工艺为:将挤压后的MB1合金板材分别在250 ℃,300 ℃,350 ℃,400 ℃下保温30 min,将镁合金板材以20%压下率轧制4道次。其中:第1道次沿挤压方向轧制,第2道次将板材旋转90°,垂直挤压方向进行轧制,以此类推。

表1 MB1镁合金化学成分

表2 MB1镁合金交叉轧制工艺参数

根据轧制后MB1合金的宏观表现,选取轧制温度350 ℃时轧制材料作为退火处理试验材料。选取300,330,360,400,450 ℃作为退火温度,选择30,60,120,180,240,360 min作为退火时间,对合金进行退火处理。

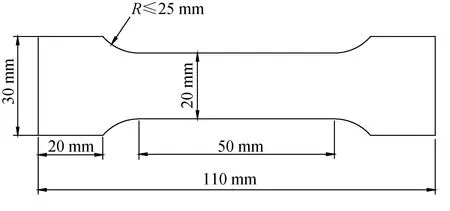

选用5XB-PC型金相显微镜和JSM-6360LV型扫描电镜观察MB1的金相组织和断口形貌,选用VNT QuantLab400-MG金相图像分析系统测定平均晶粒尺寸。选用XYB305C型电子拉伸试验机测试力学性能,室温拉伸时应变速率为0.5 mm/min。拉伸试样按GB 6397—86进行线切割取样,如图1所示。

图1 拉伸试样Fig.1 Tensile sample

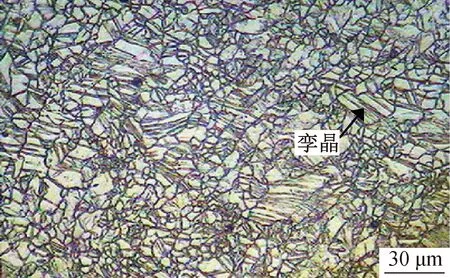

图2 经交叉轧制后的MB1合金退火前的组织Fig.2 Microstructures of cross-rolled MB1 alloybefore annealing

2 结果与分析

2.1 不同退火温度和时间对镁合金组织的影响

交叉轧制4道次后MB1合金的金相组织如图2所示。由图可见,经过总变形量58.9%的轧制后,组织中除了尺寸为3~15 μm的等轴晶外,还有少量大晶粒,且大晶粒多呈不规则的长条状分布,说明在轧制过程中,板材沿挤压方向变形量大于其在宽度方向变形量。交叉轧制中出现宽展,在2个方向产生伸展,使板材更容易产生局部不均匀变形和应力集中,进而激发孪晶的形核,故在金相组织中可发现孪晶(见图2)。

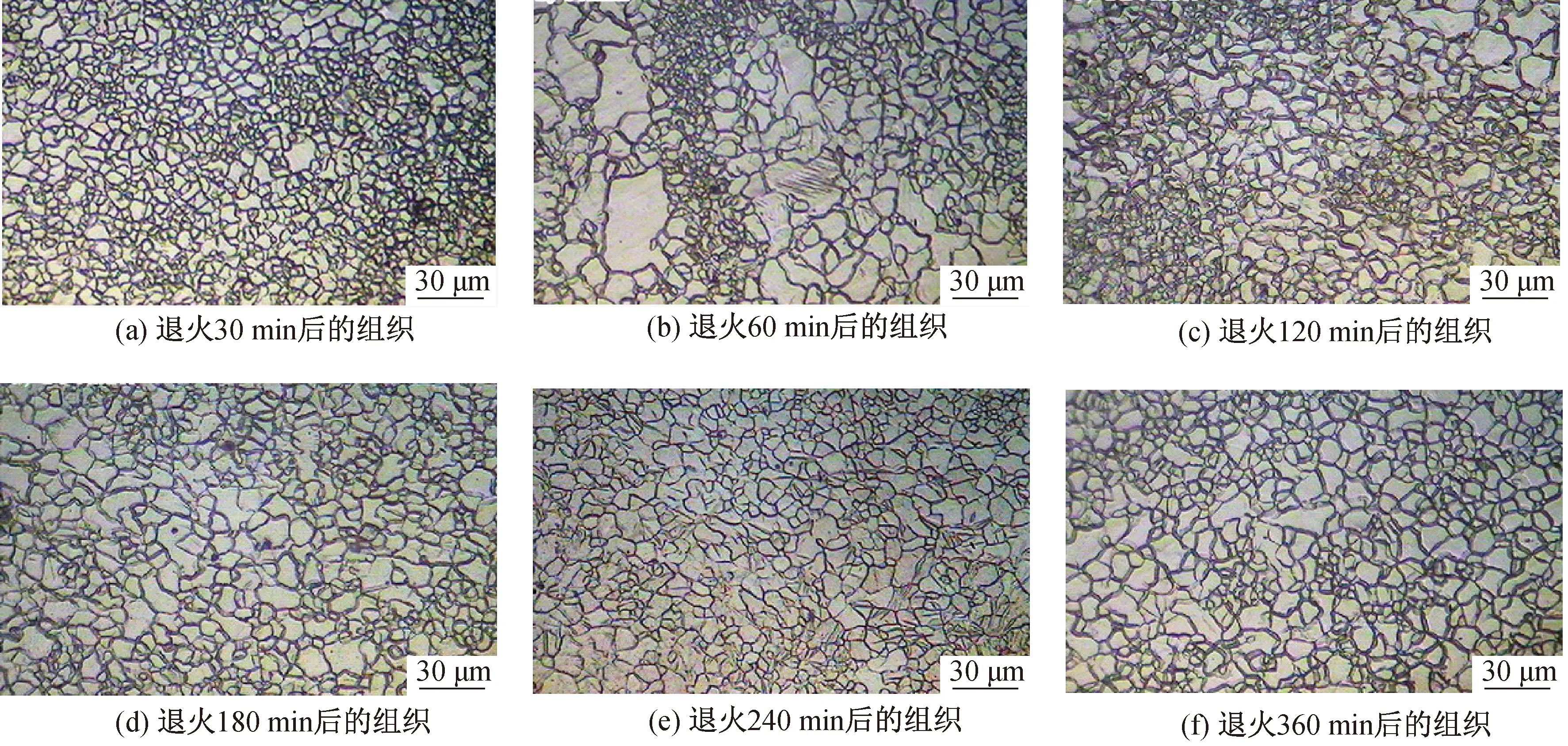

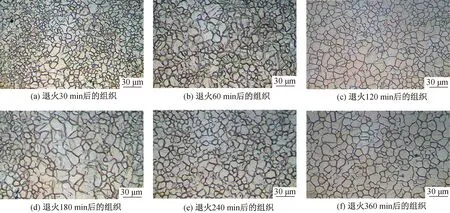

图3,4分别为交叉轧制后MB1合金在330,400 ℃下不同退火时间的组织。由图可见,交叉轧制退火板材再结晶晶粒形核及长大速度较快,保温30 min后,新的无畸变晶核覆盖原有变形组织。

图3 交叉轧制板材330 ℃下退火不同时间后的组织Fig.3 Microstructures of cross rolled MB1 alloy by annealing for different time at 330 ℃

图4 交叉轧制板材400 ℃下退火不同时间后的组织Fig.4 Microstructures of cross rolled MB1 alloy by annealing for different time at 400 ℃

由图3(b)和图4(d)可见,随着退火时间的延长,晶粒快速长大,个别晶粒发生异常长大,使得组织粗大且不均匀。但随着退火时间进一步延长,板材组织中异常长大的晶粒会被新晶粒逐渐吞噬,组织变得均匀。交叉轧制的特殊轧制工艺使得板材在宏观上产生宽展,容易开裂,微观上容易形成应力集中,使得畸变能累积。在退火工艺的热激活过程中,大量储能得到释放,较强的再结晶驱动力加快了晶粒形核及长大的速率,所以若退火时间较长,则交叉轧制板材的晶粒度将大于一般轧制板材。在金属再结晶过程中,晶界处弥散、细小的夹杂物和第二相质点会阻碍晶粒长大。若其分布不均匀或在退火过程中溶解于金属基体中,则会导致少数晶粒脱离夹杂物的约束,吞并周围其他小晶粒而快速长大。

在300,360,450 ℃下退火60 min和240 min后的金相组织如图5所示。

图5 不同温度下退火60 min和240 min后的组织Fig.5 Microstructures of cross rolled MB1 alloy by annealing for different time and temperature

由图3~5可知,合金中的晶粒尺寸随退火温度的升高而快速长大。相对而言,退火时间对板材晶粒大小的影响并不十分明显。

退火处理时,由于元素的快速扩散,合金中出现大量细小的再结晶晶粒。这是因为合金的轧制变形量大,亚晶粒数量多,其畸变能高,使得合金再结晶驱动力强。板材厚度仅为0.67 mm,散热很快,储存能并未通过再结晶完全释放。在退火时,以亚晶粒作为形核核心,在较高再结晶驱动力作用下,使得再结晶过程快速发生。经退火处理后,合金样品中的孪晶基本消失。这是因为孪晶可成为再结晶异质形核的核心,在退火过程中,再结晶晶粒在孪晶处形核,且快速吞噬孪晶而长大。KOIKE等[14]认为,在镁合金塑性变形过程中,孪晶具有多方面作用:一方面,孪晶可提供附加的独立滑移系,有利于材料塑性变形能力的提高;另一方面,孪晶会阻碍位错运动,产生应力集中,导致加工硬化,使材料韧性降低。

再结晶晶粒尺寸对材料的力学性能具有重要影响。再结晶晶粒尺寸与退火温度及时间的关系式[15]为

Dn-D0n=ktexp(Qg/(RT))

(1)

式中:D为再结晶晶粒直径;D0为再结晶刚完成时晶粒直径;n为再结晶晶粒长大指数;k为与温度无关的系数;t为保温时间;Qg为晶粒长大过程的热激活能;R为气体常数;T为退火温度。由此可见,在MB1合金的退火处理过程中,再结晶晶粒大小与退火温度、退火时间密切相关。一般而言,晶粒尺寸随退火温度的升高而增大,随退火时间的延长而逐渐长大,这主要与元素扩散能力有关。

在图3(b)和图4(d)中,MB1合金的部分晶粒发生2次再结晶,晶粒异常长大。但随着退火时间的延长,晶粒又逐渐均匀细化,这是因为此处的再结晶核心在晶界或孪晶处形核,而晶界和孪晶界为元素扩散提供了快速通道,使得再结晶晶粒快速长大。当再结晶晶粒把孪晶或晶界吞噬后,其长大速度又趋于平稳。

2.2 退火处理对力学性能及断口形貌的影响

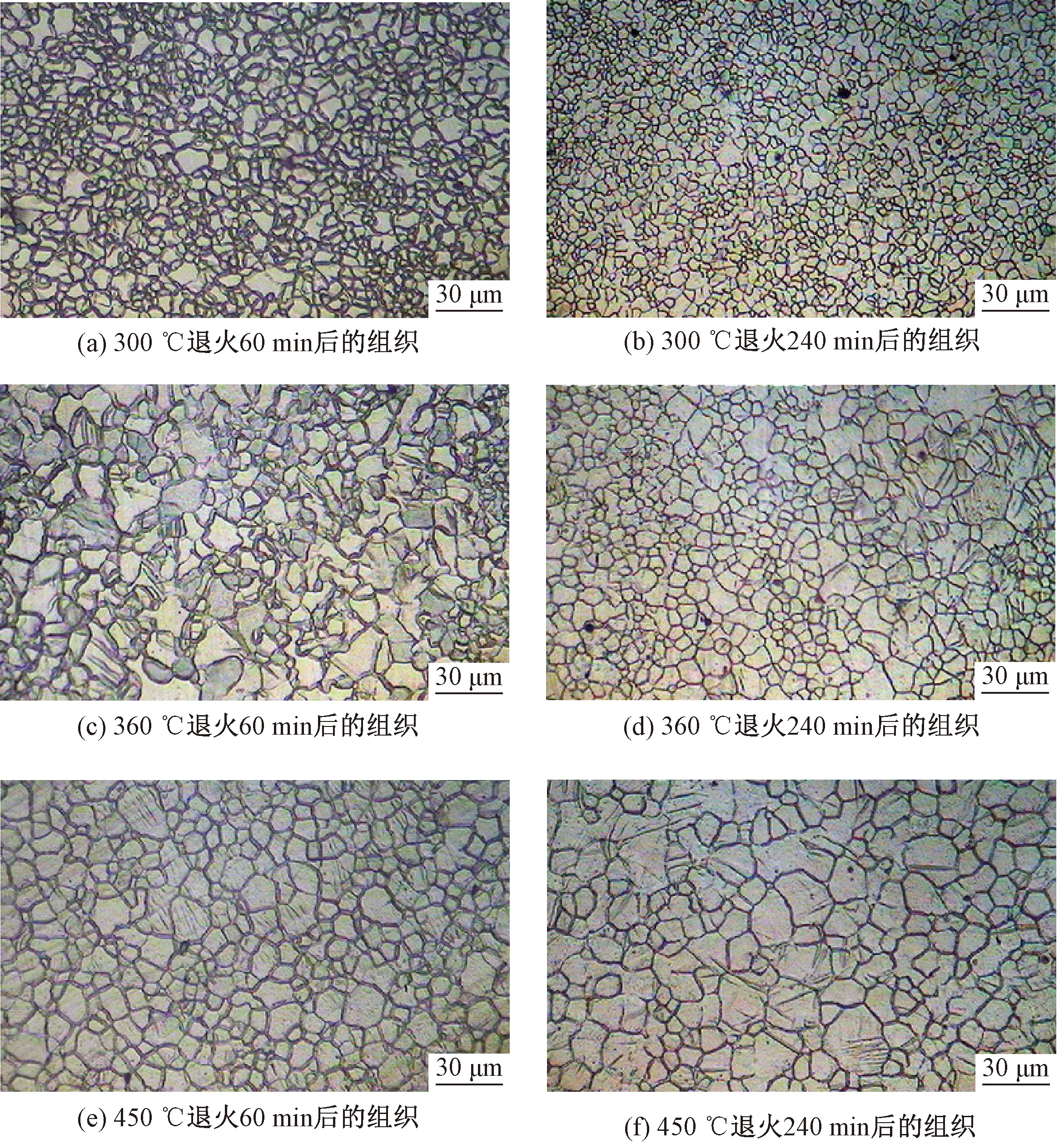

330 ℃退火时交叉轧制板材力学性能与退火时间之间的关系如图6所示。由图可知,MB1合金的抗拉强度随退火时间延长呈不断下降的趋势,而其延伸率呈先上升后下降的趋势。在330 ℃下退火240 min,其抗拉强度为180 MPa,延伸率达到最大值28.5%。

图6 330 ℃下交叉轧制板材退火后的力学性能Fig.6 Mechanical properties of cross rolledMB1 alloy by annealing at 330 ℃

随着退火时间延长,镁合金板材的抗拉强度降低,延伸率先上升后下降。这是由两方面因素共同作用的结果:一方面随着退火时间的延长,孪晶消失,变形储能更快地释放,使试样抗拉强度降低,伸长率增大;另一方面,随着退火时间的延长,再结晶晶粒尺寸增大,降低了材料力学性能。退火30 min时,再结晶进行得并不完全,组织中依然存在大晶粒,退火后变形储能释放,使板材强度下降。随着退火时间的延长,细小的再结晶晶粒充满整个组织,使得组织更加细密均匀,提高了板材的抗拉强度及伸长率。当退火时间进一步延长时,再结晶长大,组织有所粗化,加上变形储能释放,组织进一步软化,降低了抗拉强度和伸长率。

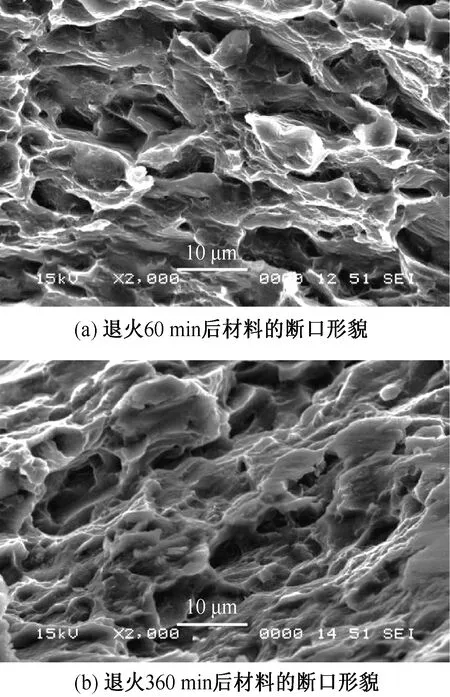

图7 交叉轧制板材在330 ℃下退火后的断口形貌Fig.7 Tensile fracture morphologies of cross rolledMB1 alloy by annealing at 330 ℃

不同退火时间下MB1合金的拉伸断口形貌如图7所示。由图可知,不同退火时间拉伸试样的断口处存在着韧窝与撕裂棱,说明合金的断裂属于塑性断裂,且其断裂方式主要是沿晶断裂。断口形貌也间接说明晶界滑移是变形过程的主要机理。同时,退火处理过程中形成的再结晶晶粒呈等轴化趋势,也对合金的塑性起到很好的作用,使合金塑性提高,产生韧性断裂。

3 结论

本文针对交叉轧制后的MB1合金进行退火处理,研究了退火温度和时间对合金显微组织和力学性能的影响,得到以下结论:

1) 在对交叉轧制后的MB1合金进行退火处理时,随着退火温度升高和退火时间延长,合金晶粒尺寸逐渐增大,但退火温度的影响效果大于退火时间。退火处理过程中,再结晶晶粒会在晶界和孪晶处形核,快速吞噬孪晶,使合金中的孪晶消失。

2) 随着退火温度提高和退火时间延长,合金抗拉强度持续下降,由205 MPa (330 ℃退火30 min)降低到170 MPa (330 ℃退火360 min);延伸率先上升后下降,在330 ℃退火240 min后达到最高值28.5%,随后下降到25.9% (330 ℃退火360 min)。这主要原因是随着退火温度的提高,再结晶晶粒尺寸增大,使合金强度下降。

今后将对退火过程中晶粒形核机制和长大机理,以及晶粒变化规律进行进一步研究。