Ce元素含量和铸造方法对AZ91-2Ca合金微观组织与力学性能的影响

肖 然,刘文才,吴国华,茆继美,王先飞,李中权,刘保良,丁文江

(1. 上海交通大学 轻合金精密成型国家工程研究中心,上海 200240; 2. 上海航天精密机械研究所,上海 201600)

0 引言

镁合金具有密度低、比强度和比刚度高等优点,是最轻的金属结构材料,已广泛应用于汽车、航空航天等工业领域[1-2]。AZ91合金是一种应用广泛的镁合金,具有良好的室温力学性能、铸造性能和耐腐蚀性[3]。AZ91合金中的主要强化相是β-Mg17Al12相[4],但此相的熔点较低,高温容易导致其软化和粗化,造成AZ91合金的高温性能差。AZ91合金在熔炼过程中,容易氧化和燃烧,导致熔体中产生夹杂,影响合金组织和力学性能,这限制了其应用领域[5-6]。但可通过向AZ91合金中加入一些合金元素,提高合金的起燃温度,从而改善镁合金熔体的氧化燃烧问题。当向镁合金中加入Ca元素时,会生成热稳定性高的Al2Ca相、Mg2Ca相[7],可提高AZ91合金的耐热性能。然而,Ca元素的加入会减少β-Mg17Al12相的含量,降低合金的力学性能[8]。Ce作为稀土元素,一方面能提高起燃温度,改善熔体质量;另一方面能细化晶粒,形成Al4Ce相,改善合金的室温力学性能[9-10]。若将Ca和Ce同时加入到AZ91合金中,形成AZ91-Ca-Ce合金,则有望获得更好的力学性能和阻燃效果,促进该类合金得到更广泛的应用。

压力铸造(压铸)是镁合金最常用的成形工艺之一。镁合金熔点低、凝固潜热小、凝固速度快,且镁合金液黏度低、流动性好,易于充满复杂型腔[11],因此适用于压铸生产[12]。基于此,本文首先采用金属重力铸造成形方法,研究不同Ce含量对AZ91-2Ca-xCe (x=0.5%,1.0%,1.5%)合金微观组织与力学性能的影响,优化出最佳Ce含量;然后系统研究不同浇铸温度压铸AZ91-2Ca-1.5Ce合金的微观组织与力学性能,优化出最佳压铸工艺参数;最后将压力铸造和重力铸造合金进行对比分析,探索不同铸造成形方法对AZ91-2Ca-1.5Ce合金微观组织与力学性能的影响规律和机制,为AZ91-Ca-Ce系合金的深度开发提供理论依据和实验支持。

1 实验材料与方法

用基础合金AZ91镁合金(Mg-8.68Al-0.63Zn-0.22Mn(质量分数,下同))、纯Ca(纯度>99.9%)和Mg-90%Ce中间合金制备AZ91-2Ca-xCe (x=0.5%,1.0%,1.5%)合金。在CO2+SF6气体保护环境中熔化AZ91镁合金,720 ℃时加入纯Ca和Mg-90%Ce中间合金颗粒,熔炼过程中不断搅拌。保温20 min后,用不同的铸造方法对其成形。用全谱直读型电感耦合等离子体发射光谱仪(ICP-AES)对原材料AZ91-2Ca-xCe(x=0.5%,1.0%,1.5%)铸锭的实际化学成分进行分析,其测试结果见表1。

表1 AZ91-2Ca-xCe合金铸锭的化学成分

重力铸造是将熔体直接浇铸到指定的模具中获得铸锭。压力铸造是先取适量熔体压铸,进行2~3次预压铸,使模具预热到250 ℃,压铸的保压时间为10 s,浇铸温度分别为640,670,700 ℃,压力为67 MPa,压射速度为2 m/s,每次浇铸650 g。

金相试样经打磨后抛光至镜面,采用4%硝酸酒精溶液腐蚀15~20 s,在ZEISS光学显微镜上进行金相组织观察和采集。使用D/max 2550V型X射线衍射(XRD)仪分析合金相组成,试验电压为35 kV,扫描角度范围为10°~90°,扫描速度为10 (°)/min。使用Philip-505型扫描电子显微镜(SEM)观察高倍微观组织和拉伸试样的断口形貌。

室温拉伸测试在Zwick/Roell Z020型拉伸试验机上进行,片状拉伸试样标距尺度为15.0 mm,宽度为3.5 mm,厚度为2.0 mm,拉伸速率均为1.0 mm/min。

2 实验结果

2.1 不同Ce含量AZ91-2Ca-xCe合金的微观组织和力学性能

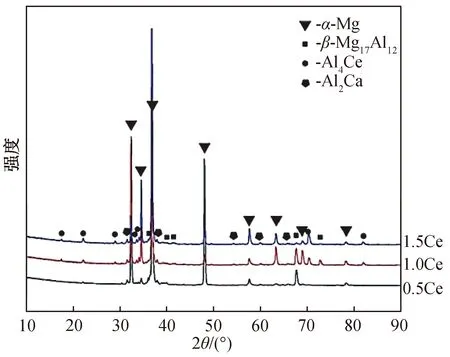

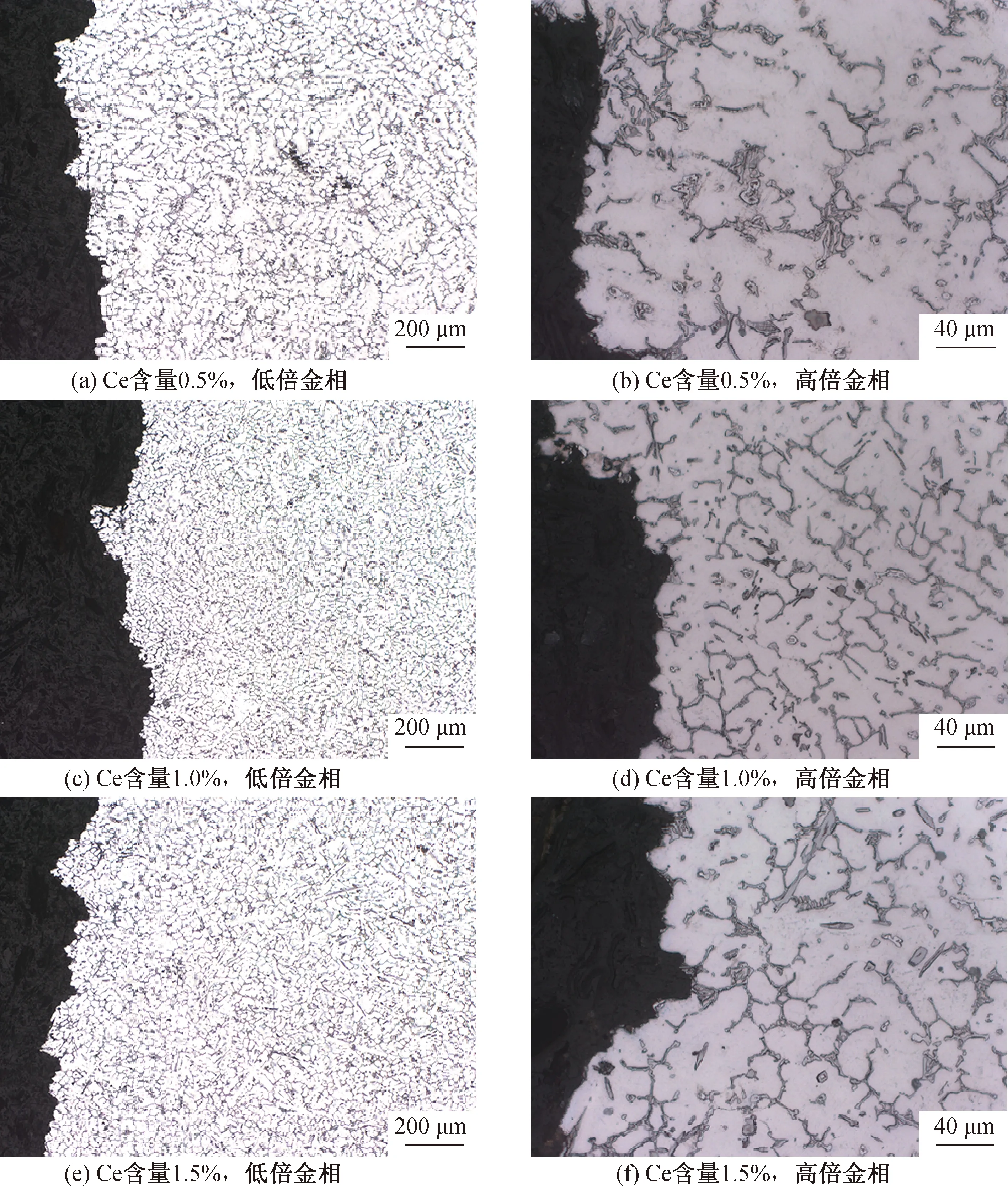

图1,2分别为不同Ce含量重力铸造AZ91-2Ca-xCe合金的微观组织和XRD图谱。结合图1,2可知:铸态AZ91-2Ca-xCe合金由α-Mg,β-Mg17Al12,Al4Ce和Al2Ca 4种相组成;铸态AZ91-Ca-Ce合金组织由α-Mg初生相和晶界上的第二相组成。当Ce含量从0.5%提高到1.0%时,初生α-Mg枝晶细化,二次枝晶臂间距降低;当Ce含量进一步提高到1.5%时,初生α-Mg已基本转变为蔷薇状晶。在高倍显微镜下观察(见图1(b),1(d),1(f))可以看到:当Ce含量为0.5%时,Al4Ce相为点状,含量较少;当Ce含量提高到1.0%时,Al4Ce相与Al2Ca相连成一体,尺寸增大,分布均匀;当Ce含量进一步提升时,组织中出现了杆状的Al4Ce相。随着Ce元素含量的不断提高,Al4Ce相衍射峰强度增大,表明其含量不断提高,而XRD图谱衍射峰的位置没有发生移动,表明铸态AZ91-2Ca-xCe合金相的组成种类不变。

图1 不同Ce含量重力铸造AZ91-2Ca-xCe合金的微观组织Fig.1 Microstructures of liquid gravity casting AZ91-2Ca-xCe alloy with different Ce content

图2 不同Ce含量重力铸造AZ91-2Ca-xCe合金的XRD图谱Fig.2 XRD patterns of liquid gravity casting AZ91-2Ca-xCe alloy with different Ce content

对AZ91-2Ca-xCe合金进行室温拉伸,实验结果见表2。由表可知:随着稀土元素Ce含量提高,抗拉强度大幅提升,从Ce含量为0.5%时的137 MPa提高到Ce含量为1.5%时的182 MPa。屈服强度随着Ce含量的增加也有一定程度的增大,在Ce含量为1.0%以后,继续增加Ce含量对合金的屈服强度没有很大影响。当Ce含量由0.5%提高到1.5%时,抗拉强度、屈服强度和延伸率分别提高了33%,33%和59%。张扬[13]研究过AZ91-2Ca合金的室温力学性能,发现其屈服强度为74.3 MPa,抗拉强度为127.9 MPa,延伸率为1.60%。与其对比,本研究在AZ91-2Ca合金中加入Ce元素能提高合金的力学性能。

表2 不同Ce含量重力铸造AZ91-2Ca-xCe合金室温力学性能

不同Ce含量重力铸造AZ91-2Ca-xCe合金拉伸断口形貌如图3所示。从低倍断口形貌看出(见图3(a), 3(c),3(e)),随着Ce含量的提高,晶粒尺寸不断减小。观察高倍断口形貌发现(见图3(b),3(d),3(f)),裂纹主要沿晶界处的第二相扩展,表现为沿晶断裂。同时对合金拉伸断口进行了SEM观察,观察结果如图4所示。在低倍下(见图4(a),4(c),4(e)),断口呈现为不平坦的形貌,断口上可见许多分布不均的沟壑,存在明显的撕裂棱;在高倍下(见图4(b),4(d),4(f)),Ce含量较低时,断口中可见一些孔隙,而Ce含量为1.5%时,孔隙大量减少。

图3 不同Ce含量重力铸造AZ91-2Ca-xCe合金拉伸断口金相图像

2.2 不同浇铸温度压铸AZ91-2Ca-1.5Ce合金的微观组织和力学性能

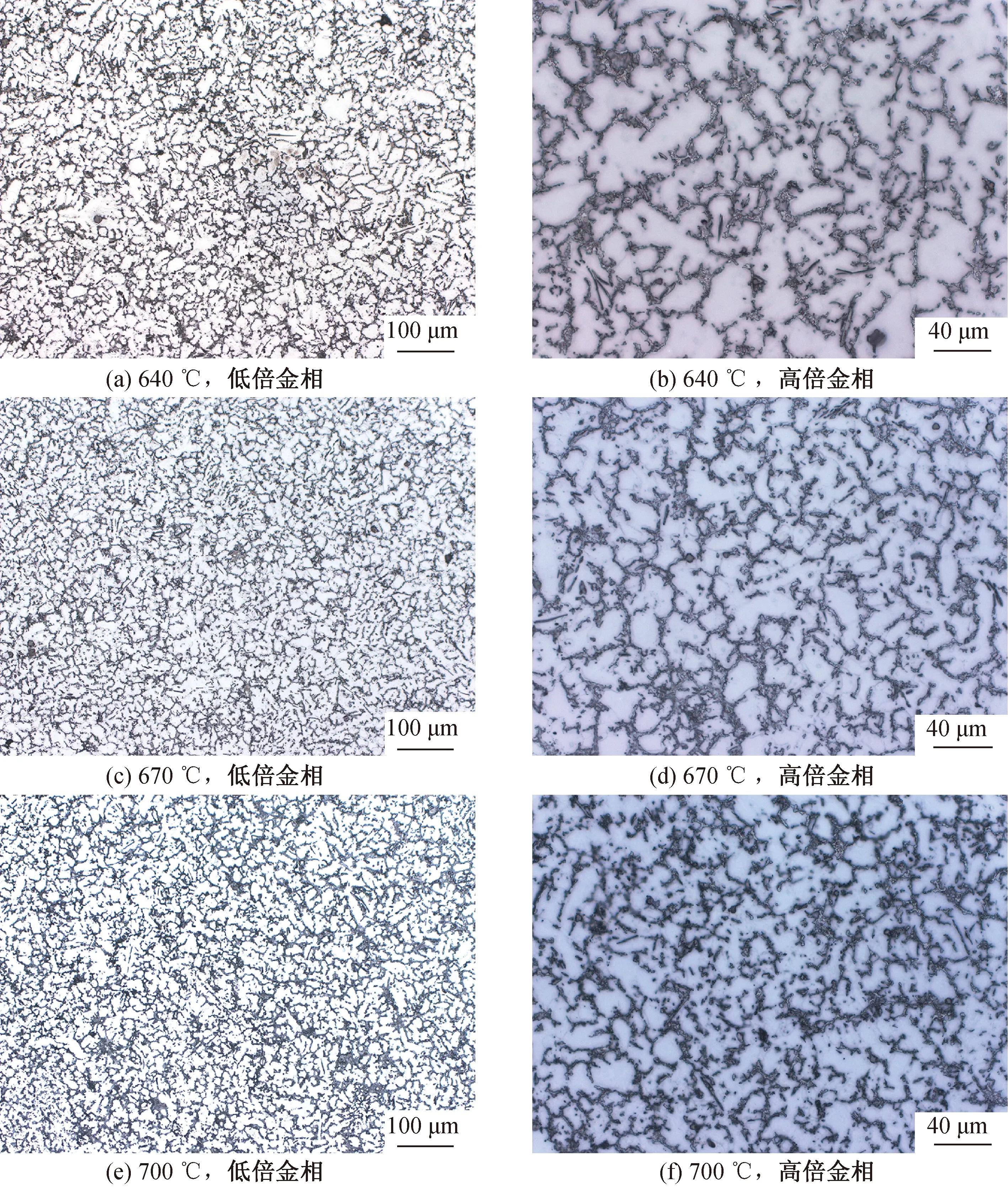

图5 不同浇铸温度下压铸AZ91-2Ca-1.5Ce合金的微观组织Fig.5 Microstructures of die casting AZ91-2Ca-1.5Ce alloy under different pouring temperatures

基于优化的最佳合金成分AZ91-2Ca-1.5Ce,在不同浇铸温度下进行了压铸。图5,6分别为不同浇铸温度压铸AZ91-2Ca-1.5Ce合金的微观组织和XRD图谱。结合图5,6可以得到,压铸AZ91-2Ca-1.5Ce合金主要由α-Mg,β-Mg17Al12,Al2Ca和Al4Ce 4种相组成。由图5(a),5(c),5(e)可知:随着浇铸温度提高,晶粒尺寸减小。在640 ℃下压铸所得的合金样品组织中含有较为粗大的树枝晶(见图5(b)),晶粒大小分布不均匀。在670 ℃下压铸时,组织中α-Mg相的大小较为均匀,且相比于640 ℃时,晶粒尺寸有所减小,第二相除了分布于晶界处(见图5(d)),也有部分在晶粒内部析出。在700 ℃下压铸时,α-Mg相尺寸更小,为等轴晶(见图5(f)),大量的第二相分布于基体之中。随着浇铸温度的变化,衍射峰的位置和高度无明显变化,表明相的种类和含量不随浇铸温度的变化而改变。

图6 不同浇铸温度压铸AZ91-2Ca-1.5Ce合金的XRD图谱Fig.6 XRD patterns of die casting AZ91-2Ca-1.5Cealloy under different pouring temperatures

与重力铸造(见图1)相比,压力铸造合金初生相α-Mg更加细化,强化相β-Mg17Al12增多。重力铸造下,初生相α-Mg主要为蔷薇状晶,而压力铸造下,初生相主要为等轴晶,大量的第二相分布于基体之中。

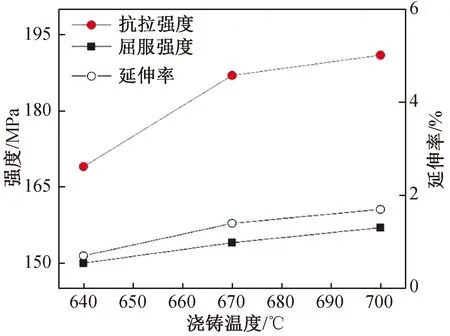

对比不同浇铸温度压铸的AZ91-2Ca-1.5Ce合金室温拉伸性能,结果表明(见表3和图7):随着浇铸温度升高,合金抗拉强度和延伸率不断提高,700 ℃浇铸温度的合金屈服强度、抗拉强度和延伸率分别达到157 MPa,191 MPa和1.7%。不过,屈服强度随浇铸温度的升高而增大不明显。同时,压力铸造(浇铸温度700 ℃)相比于重力铸造(见表2,Ce含量1.5%),合金的抗拉强度和屈服强度增大。

表3 不同浇铸温度压铸AZ91-2Ca-1.5Ce合金的室温力学性能

使用SEM对不同浇铸温度压铸AZ91-2Ca-1.5Ce合金拉伸断口形貌进行了观察,观察结果如图8所示。在640 ℃下(见图8(a),8(b)),拉伸断口不平坦,且存在大量的不规则晶粒和二次裂纹,撕裂棱较多。随浇铸温度提高(见图8(c)~8(f)),断口变得平坦。在700 ℃下(见图8(e),8(f)),断口中撕裂棱减少。与重力铸造(见图4(e),4(f))相比,700 ℃压铸断口变得更加平坦,撕裂棱减少。

图7 浇铸温度对于压铸AZ91-2Ca-1.5Ce合金室温力学性能的影响Fig.7 Effect of pouring temperature on ambienttemperature mechanical properties of diecasting AZ91-2Ca-1.5Ce alloy

图8 不同浇铸温度下压铸合金断口SEM照片Fig.8 Fracture SEM images of die casting alloy under different pouring temperatures

3 讨论

3.1 Ce含量对AZ91-2Ca合金微观组织和力学性能的影响

由图1,2可知:随着Ce元素含量增加,合金的初生α-Mg晶粒显著细化。其原因在于:1) 在凝固过程中,Ce原子聚集在固液界面前沿,影响固液界面前沿扩散层的传热,降低原子扩散速率,使初生相的长大受到限制[14-15]。同时,过冷是液相中形核的主要推动力[16],随着熔体温度不断下降,溶质原子不断聚集,导致第二相的形成,其主要分布于晶界上,会阻止初生相的长大粗化,并且随着Ce元素含量增加,会使初生相的长大受到更大限制。2) AZ91合金中,主要强化相Mg17Al12熔点较低,当温度超过125 ℃时,Mg17Al12相会发生明显软化,而Ce元素加入到AZ91合金中会抑制Mg17Al12相的生成,同时生成Al4Ce(或Al11Ce3或Al2Ce相)。由于Al-Ce相的熔点很高(高于1 200 ℃),因此含Al-Ce相合金的软化温度会提高。Al-Ce相主要分布于晶界上,能有效阻碍晶界滑移,提高合金的力学性能。由图3可知:随着Ce元素的含量提高,强化相Al-Ce相的含量增加,合金强度也不断提高。

由图3,4可知:AZ91-2Ca-xCe合金的断裂方式主要表现为沿晶断裂。随着Ce含量的提高,合金中的孔隙率降低,断口中的裂纹减少,而孔隙率的降低有利于提高合金的致密度,从而提高合金的力学性能。

因此,随着Ce元素含量的提高,合金组织得到细化,强化相Al4Ce相的含量提高,不耐高温相Mg17Al12的含量下降,合金中的孔隙率降低,从而使合金的力学性能得到提高。

3.2 压铸温度和铸造方法对AZ91-2Ca-1.5Ce合金微观组织和力学性能的影响

由图5和表3可知:随着浇铸温度由640 ℃提高到700 ℃,压铸合金的微观组织不断细化,第二相趋于均匀分布,力学性能呈现逐渐上升的趋势。其原因在于:1) 浇铸温度越高,冷却速率越大,过冷度增大,结晶驱动力增大,凝固过程中,会导致大量形核,所以晶粒之间相互限制生长,同时避免了第二相的富集长大,因此晶粒变细,合金的力学性能提高[17];2) 当浇铸温度太低时,合金流动性较差,凝固快,不利于补缩和气体的排出,容易出现冷隔、缩孔、缩松等缺陷,而在一定范围内,随着浇铸温度的升高,合金的流动性增强,易于成形,力学性能提高[18-19]。

在不同铸造工艺样品中,α-Mg的尺寸和形貌存在差异(见图1(e),1(f),5(e),5(f)),压力铸造相比于重力铸造,初生相α-Mg更加细化,强度更好。从断裂方式来看,2种铸造断裂方式都为脆性断裂。但压力铸造(浇铸温度700 ℃)合金相比于重力铸造合金,断口更加平坦,撕裂棱减少,强度更好。镁合金熔点低,结晶潜热小,凝固时间短,适用于压铸的短时加工。在高速、高压下进行压铸时,镁合金易于充型且成形后组织缺陷少,能抑制晶粒的生长,细化晶粒,相比于重力铸造,可提高合金的力学性能,而重力铸造依靠液体自重成型,其铸造产品的致密性相比于压铸低。因此,压力铸造(浇铸温度700 ℃)相比于重力铸造,强度更高。

4 结论

在重力铸造条件下,随着Ce含量提高,AZ91-2Ca-xCe合金组织明显细化,合金孔隙率降低,强化相Al4Ce的含量不断增加,当Ce含量由0.5%提高到1.5%时,抗拉强度、屈服强度和延伸率分别提高了33%,33%和59%。在压力铸造条件下,随着浇铸温度由640 ℃提高到700 ℃,压铸AZ91-2Ca-1.5Ce合金的微观组织不断细化,第二相趋于均匀分布,700 ℃压铸合金综合力学性能最高,抗拉强度、屈服强度和延伸率分别为191 MPa,157 MPa和1.7%。与重力铸造相比,压力铸造合金的初生相α-Mg更加细化,组织缺陷更少,进而提高了AZ91-2Ca-1.5Ce合金的抗拉强度和屈服强度。本文研究验证了添加Ce元素结合压力铸造工艺能提高AZ91-2Ca合金的强度,为解决高Ca阻燃镁合金阻燃效果和力学性能之间的矛盾提供了一种新的思路,并为进一步开发低成本高Ca阻燃镁合金材料奠定了基础。