鼓形刀密切法加工复杂曲面刀位轨迹生成

伍少仕,景璐璐

(上海理工大学 机械工程学院,上海 200093)

0 引言

复杂曲面的不可展性使得加工过程中容易出现误差干涉,如何有效地减少加工误差,生成最优走刀路径,是仍待解决的问题。复杂曲面的加工通常由五轴机床点铣和侧铣实现。点铣常用的刀具有平底刀,球头刀,加工过程中质量容易保证,但效率不高。侧铣加工的工作原理是通过回转刀具侧切削刃在工件表面沿设计轨迹移动,形成设计曲面[1]。侧铣常用的刀具有圆柱刀,圆锥刀,鼓形刀等,因其几何性质不同,适合加工的曲面也不同。

铣削加工中首先应该考虑刀位轨迹的生成,目前有关刀位轨迹的算法多是针对球头刀、圆柱刀等外形相对简单的刀具,类似于鼓形铣刀的相关刀位轨迹算法鲜有论述。修春松等设计了一种无干涉的鼓形刀刀位轨迹生成算法,开发出整体叶轮五坐标数控加工程序生成功能模块[2],算法具有针对性。孟凡军等提出一种基于纬线圆圆心定位法,算法提高了鼓形刀具刀位误差分布的计算效率与精度[3],但计算过程较为复杂,且外部因素对算法效率与精度具有一定的影响。陈果等基于宏域曲率吻合原则,通过调整鼓形刀具上端点位置及旋转角度以避免干涉[4],在大幅减少输出刀位的同时却难以保证加工过程中的局部误差过大。宫虎在五坐标数控加工基本模型的基础上,研究了以密切法为主导的局部优化法加工,推导了切点处刀具曲面、刀具包络面和设计曲面三者不变量内在关系的基本曲率公式,并在圆柱刀、圆锥刀和圆环刀加工下得到实现[5]。但对曲率较大的曲面加工并未给出具体解决方案。与圆柱刀和圆锥刀相比,鼓形刀曲率可以很大,位姿变换较为灵活,适合加工凹形曲面。为扩展其在直纹面侧铣加工中的应用,文章拟在上述密切法加工基本模型构架下,引入鼓刀纬线半径和侧圆弧半径,推导鼓刀侧铣加工中刀轴矢量、刀心位置的公式表达,并在Matlab中仿真出刀具路径,验证了鼓刀密切法加工复杂曲面刀位轨迹生成的可行性。

1 回转刀具及其几何性质

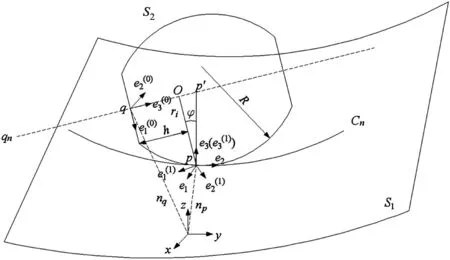

如图1所示,鼓形刀具可视为其母线Cm沿与其共面的坐标轴Z旋转而成的轨迹面,引入鼓刀侧圆弧半径R,刀具上任意一点P的纬线半径为ri,该点到底端的垂直高度为h,过该点作轨迹面的切线,切线与Z轴的夹角为φ,且由几何关系知,线段PO与PP′的夹角也为φ。由于鼓刀是回转面,根据微分几何关系[6]可知鼓刀具备回转面的所有性质,即:

(1) 鼓刀上任意点的法线与轴线共面。

(3) 鼓刀法线与轴线的交点为纬线方向的主曲率中心,该点处母线的曲率中心为回转面经线方向的主曲率中心。

图1 鼓形回转刀具

2 密切法加工模型构建

为便于后续讨论,用曲线带形建立五坐标数控加工刀具运动过程。将设计曲面表示为S1,刀具曲面表示为S2,加工过程中假定设计曲面不动,刀具曲面沿路径相对于设计曲面运动,刀具曲面与设计曲面相切于P点。

图2 鼓刀加工曲面的基本模型

(1)

(2)

(3)

(4)

(5)

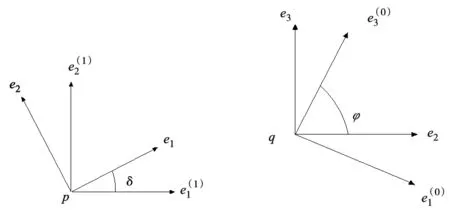

(a) 密切角 (b) 刀具倾角 图3 曲面空间Frenet标架

3 鼓刀密切法加工的实现

3.1 鼓刀刀位点的计算

(6)

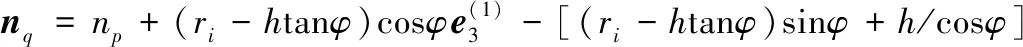

刀心矢量nq可描述成q点处相对设计曲面的绝对坐标,其值可由各矢量沿该方向上通过叠加法算出。

(7)

其中,ri为鼓刀上任意纬线处半径,h为p点到底端的垂直高度。

(8)

(1)在设计曲面S1=S(u,v)上确定好加工路径Cn,求曲面S对参数u,v的一阶和二阶微分量du,dv,duu,dvv,duv[7]。

(2)在路径Cn上一点P计算设计曲面S1在该点处的单位法矢:

(9)

(3)求P点处第一和第二基本量:

(10)

(11)

其中,a=EM-FL;b=EN-GL;c=FN-GM

(5)确定单位主方向矢量:

(12)

(13)

其中,A=EG-F2;B=-LG+2MF-NE;C=LN-M2。

(7)根据鼓刀的几何特性,刀具在P点处沿纬线e1和经线e2方向的主曲率分别为:

(14)

其中,ri为鼓刀在P点处的纬线半径,R为鼓刀侧圆弧半径。

(8)将4个曲率代入式(8)求出密切角δ。

3.2 鼓刀密切法加工的判别条件

需要注意的是,密切法并非在所有场合下都适用,直观上来说,密切法加工的基本条件是δ有解。此外还需满足不干涉条件,全局干涉可通过调整刀具设计参数来避免[8]。文献[5]给出了不干涉条件基本判别式:

(15)

其中,

(16)

4 实例仿真

取文献[9]中的直纹面,采用鼓形刀进行加工,鼓刀侧圆弧半径R为20mm,刀具曲面与设计曲面切点处鼓刀纬线半径ri为10mm,刀具倾角φ为15°,切点处距刀具下底面垂直高度h为5mm,加工路线为v=0.5的参数曲线,仿真在编程软件Matlab R2017b中实现。

如图4所示,共生成50个密切刀位,其中,圆点为刀心点,且刀心点与加工曲面偏离一个刀具半径距离。连接刀心点的直线为刀轴线,相邻刀轴间距一致,从而缩小了误差变动范围。旋转图片可以看出,刀轴线与加工曲面具有一定的角度,这个角度就是刀具倾角。

图4 鼓刀密切法加工刀位轨迹生成

5 结论

(1)基于密切法加工模型构架,引入鼓刀侧圆弧半径和纬线半径,由矢量叠加法推导鼓刀侧铣加工中刀轴矢量、刀心位置的公式表达。

(2)根据鼓刀密切法加工的适应判别条件,分析了鼓刀以上下底面为切削面时加工的曲面可包含双曲点或抛物点,由此论证了鼓刀密切法加工条件不仅与曲面曲率有关,还受刀具姿态本身影响。