基于道路模拟激励谱的AMT执行机构疲劳寿命分析

杨 平,石晓辉

(1.重庆工商职业学院 智能制造与汽车学院,重庆 401520; 2.重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400541)

电控机械式自动变速器(AMT)是在传统手动齿轮式变速器基础上加装一套电控自动换挡执行机构改进而来的,它糅合了自动变速器(AT)和手动变速器(MT)两者的优点.由于它长期工作在路面和发动机这两大激励源的振动、冲击之下,AMT执行机构的疲劳可靠性就成了AMT变速器最重要的性能之一.

确定结构疲劳可靠性的方式主要有两种:① 根据应变测试结果进行疲劳分析即实验法,但换挡执行机构位于选换挡箱体内部,不易贴片,不便于测试,且试验周期长;② 根据CAE应力(变)结果进行疲劳分析即数值仿真法,但大多数仿真计算主要依靠经验设置边界条件,未能按照真实的载荷谱进行可控寿命分析与计算,极大地制约着汽车结构零部件疲劳可靠性的研究与发展[1].综合两种计算方式的优缺点,本文对执行机构疲劳寿命的研究,采用虚拟与实际相结合的试验方法,即基于道路模拟的AMT执行机构疲劳寿命预测,可以实现对执行机构寿命的有效预估,试验结果能应用于产品的开发中.

本文在汽车试验场采集了大量载荷谱,对载荷谱进行了分析和模拟迭代,准确快速地复现了AMT变速器在试验场试验路段的振动特性;结合道路模拟试验技术,建立了AMT换挡箱体的虚拟振动试验平台,提取了换挡机构在各个挡位下一个工作循环内的动态仿真载荷谱,利用MSC.Fatigue软件对AMT执行机构的传动系统进行了疲劳寿命分析,完成了换挡机构的疲劳寿命预估.

1 换挡机构疲劳寿命预测的技术路线

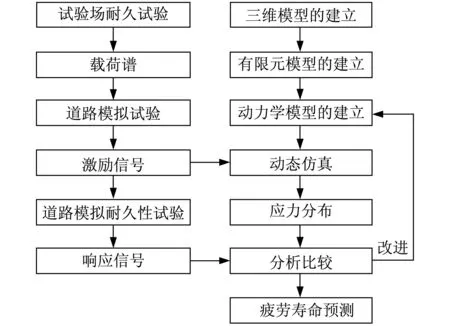

路面激励通过汽车行驶系统传递至变速箱体与车架的连接点,使变速器总成及其内部传动机构产生振动,其动载荷将引起换挡关键点的应力变化,进而可能导致疲劳破坏[2].研究路面激励和发动机综合作用下换挡机构的疲劳寿命预测方法,对研究AMT总成可靠性具有重要意义.本文将道路模拟试验技术和多体动力学仿真技术相结合,针对某款AMT换挡机构进行疲劳寿命预测分析,其技术路线如图1所示.

图1 疲劳寿命预测的技术路线Fig.1 Technical route of fatigue life-span estimation

2 道路模拟试验

2.1 载荷谱的采集和分析

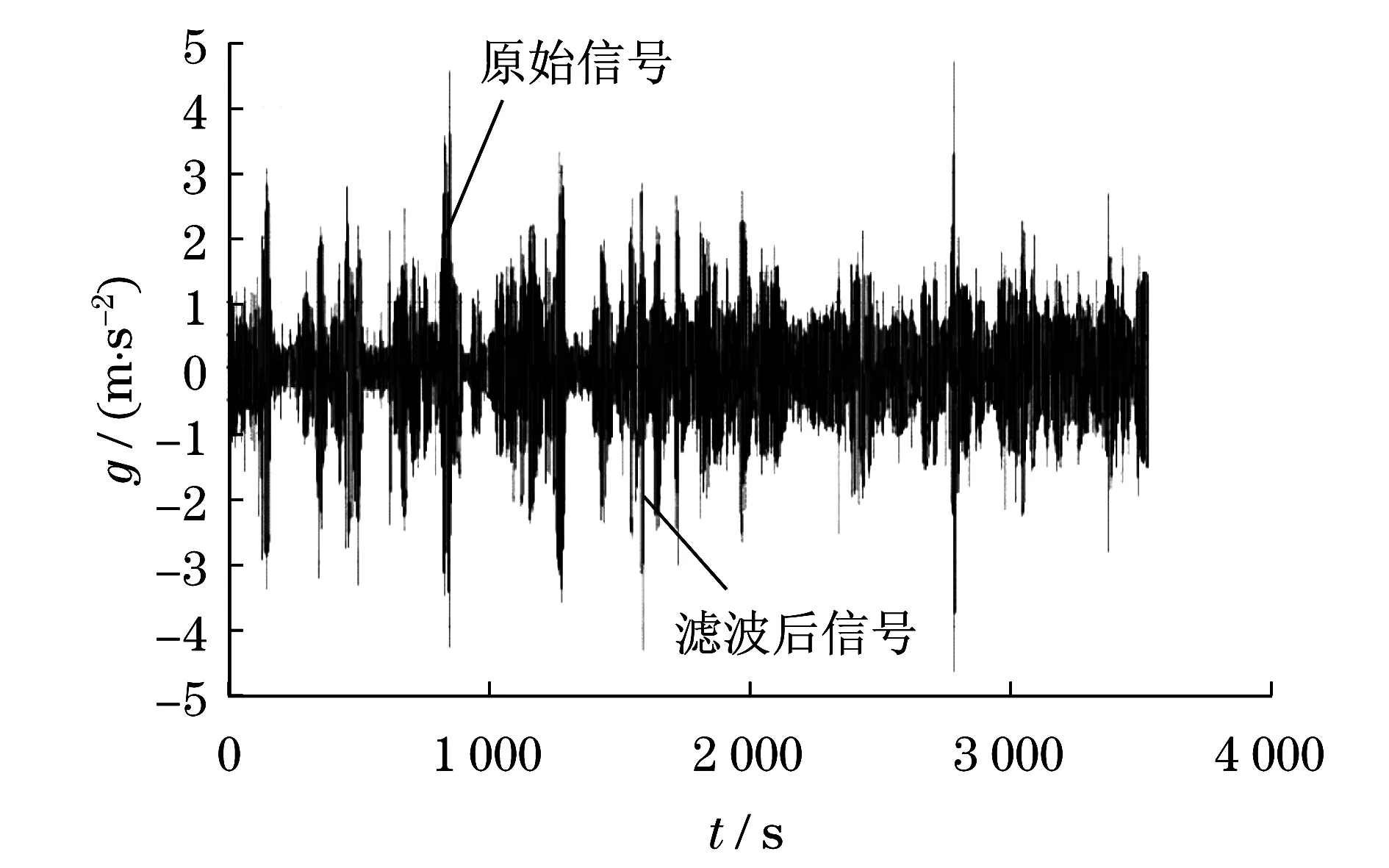

载荷谱为尽可能反映执行机构的振动状态,在目标考核部位布置了加速度传感器.加速度传感器测量载荷谱的方法考虑了轮胎的包容特性、汽车结构件的传递特性以及发动机对汽车产生的激励作用,在理论上将整车的振动系统简化为多点激励的自由振动系统,对特定点的振动激励响应作为研究对象进行数据采集.本文将AMT选换挡箱体的振动激励响应作为研究对象进行数据采集,并以此响应作为道路模拟的目标迭代信号.道路载荷谱采集的试验方法和规范严格按照《汽车道路试验方法通则》(GB/T 12534—1990)执行,利用nCode公司的SoMat-eDAQ数据采集仪及相关设备,在试验场对载荷数据进行了多次重复采样.图2所示为某通道记录的加速度时间历程响应信号.

图2 加速度原始载荷谱Fig.2 Acceleration original load spectrum

由于参数设置、干扰信号等的影响,采集的载荷谱会叠加许多非真实信号,这些伪信号使后续模拟试验不能复现实车试验时的路况信息,从而失去模拟试验的意义,所以必须对原始信号进行预处理[3].常用的滤波方法有低通滤波、高通滤波和带通滤波[4].为尽可能消除低频噪声和发动机高频激励的干扰,这里进行0.6~40 Hz的带通滤波.滤波前后对比如图3所示.从图3中可以判断,经过滤波处理,发动机的高频噪声信号得到了有效处理.

2.2 模拟迭代试验

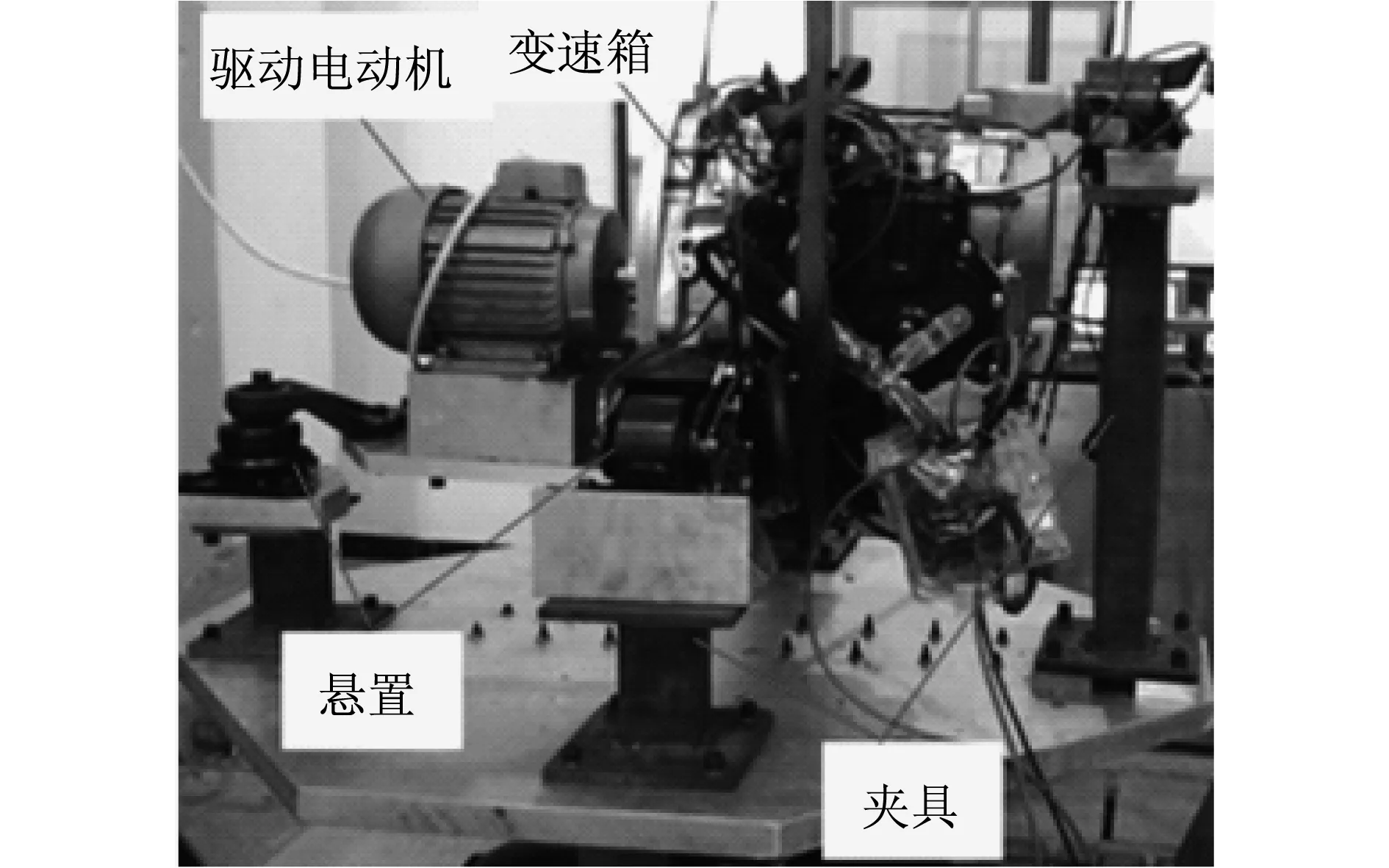

为真实模拟AMT变速器在实际行驶中的垂向平动、俯仰和侧倾转动,设计了AMT三通道道路模拟试验平台(见图4),利用驱动电动机模拟发动机转速输入,以便AMT能够进行正常换挡.变速器和驱动电机通过原车上的4套悬置安装在支撑夹具上,4套支撑夹具参考了变速器的实际装夹位置,并综合考虑了夹具的结构、质量和动力学等特性,较好地反映了AMT在实车上的安装情况.本次道路模拟试验系统包括振动系统、远程参数控制系统、数采系统和选换挡控制系统.选换挡控制系统负责挡位的变换、换挡力矩和换挡位移的实时监测,并能及时发现试验过程中出现的换挡不畅和换挡失败现象.

图3 加速度时间历程信号滤波处理前后对比Fig.3 Comparison of acceleration time historysignal filtering treatment

图4 AMT三通道道路模拟试验平台Fig.4 AMT three-way road simulationtesting platform

在与实车试验的相同位置设置同样的加速度传感器,把传感器信号连接线通过数据采集器牵引至控制器中,完成测试系统的连接工作,用选取的目标响应信号进行模拟迭代,具体过程如下.

(1) 用RPC软件生成的白噪声力驱动信号和白噪声位移驱动信号作为水平作动器、垂直作动器的初始加载信号X(f),同时回收目标监测点的响应信号Y(f).求解系统的频响函数H(f),即

(1)

式中:Sxy(f)为输入与输出的互功率谱;Sxx(f)为输入的自功率谱.

(2) 用编辑好的目标响应信号和测量的系统频响函数逆矩阵H-1(f),按式X1(f)=H-1(f)Y(f)计算初始激励驱动信号X1(f).

(3) 用X1(f)驱动系统,通过传感器回收响应信号Y1(f),将Y1(f)与目标响应信号Y(f)进行比较,获得误差信号ΔY,通过误差信号与系统频响函数逆矩阵计算校正信号为

ΔX(f)=H-1(f)ΔY(f)

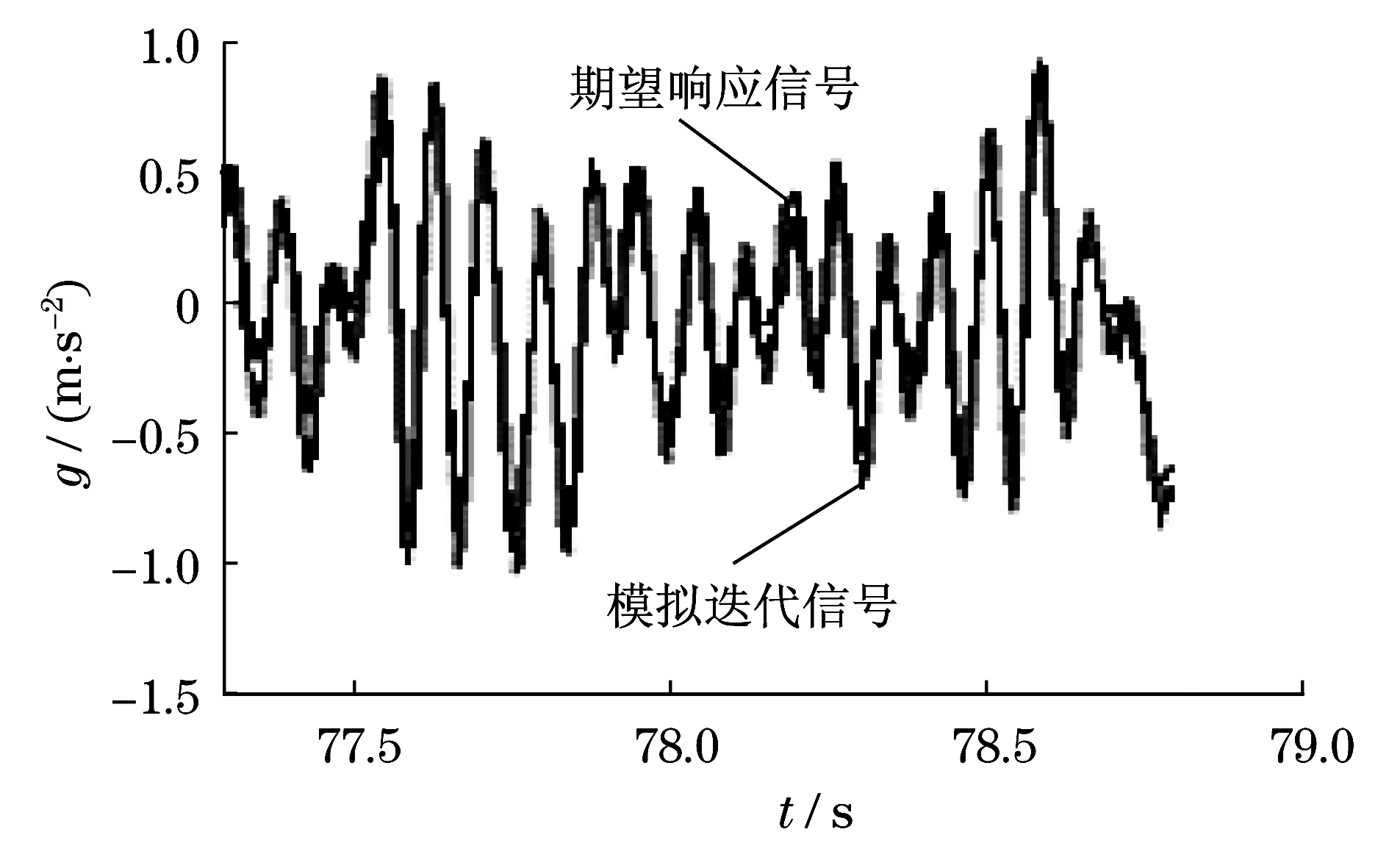

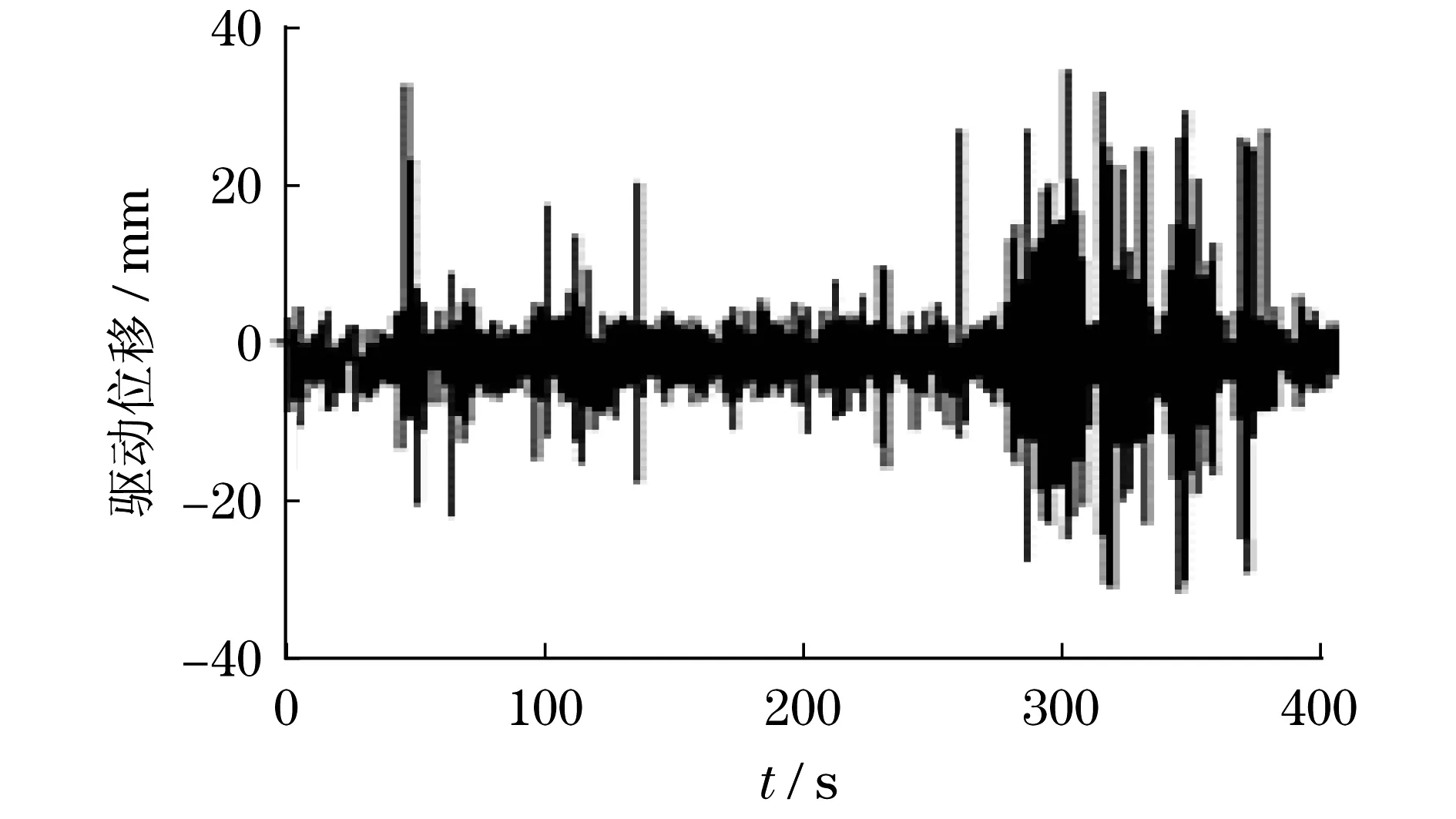

(4) 校正信号ΔX(f)乘上衰减系数与驱动信号X1(f)相加得到第二次驱动信号X2(f).重复以上步骤,直到响应信号Yn(f)与目标响应信号Y(f)的误差在可以接受的范围内为止[5-7].图5为目标测点期望响应信号与模拟迭代信号的时域对比图.从时域信号的重合度对比结果可以看出模拟迭代的精度较高.用最后一次迭代的激励信号建立驱动信号文件,图6所示为试验路段迭代后其中一通道的最终激励信号.

图5 模拟信号与期望响应信号的比较Fig.5 Comparison between simulation signal andexpected response signal

图6 作动器激励信号Fig.6 Actuator excitation signal

3 试验平台多体动力学仿真模型

换挡执行机构处的应力谱数据在实测试验中不便得到,因此,这里借助多体运动学仿真获取疲劳寿命分析的载荷数据.本文研究的选换挡执行机构为电控-电动式,电控电动换挡执行机构能够利用涡轮蜗杆、齿轮齿条和丝杆螺母等的传动形式实现电动换挡.该款选换挡机构主要由选挡电动机、换挡电动机、传动机构、换挡轴和换挡拨块构成.选挡电动机通过蜗杆蜗轮机构减速以后带动换挡轴轴向运动实现选挡,换挡轴通过蜗杆蜗轮减速以后驱动换挡轴转动实现换挡.在UG(三维建模软件)中采用正向建模和逆向建模相结合的方法,建立了换挡执行机构传动部分的三维模型;结合变速器的实车装夹方式,将设计的夹具装置分别与3个悬置约束配合,并将夹具底端装配在同一平板上,用于模拟变速器的实际安装状态.

将建立好的试验平台导入ADAMS软件中,通过前期分析发现换挡拨叉和拨块受力较大,因此,将拨叉和拨块处理成柔性体,其余部件为刚体.在ADAMS软件中,夹具与箱体的柔性连接用衬套来模拟,省去了原先结构复杂的悬置系统;添加与实际道路模拟试验系统相一致的连接装置约束关系;检查试验平台的可靠性和仿真运行轨迹,避免干涉和失效.

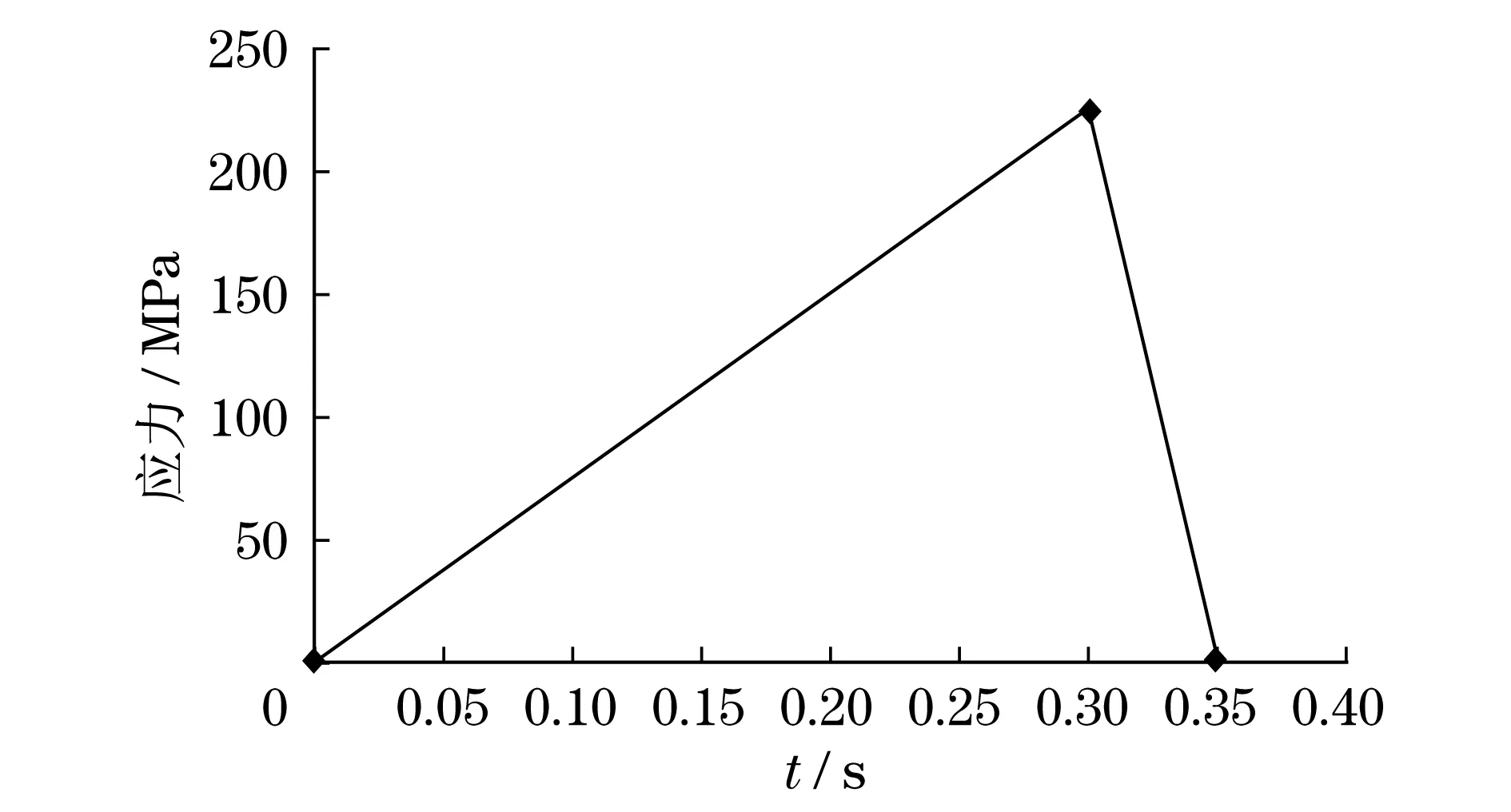

执行机构除承受路面激励和发动机高频振动以外,还承受换挡时自身带来的换挡阻力,总结起来主要为两大类:静载荷和动载荷.用迭代试验获取的3个通道的激励信号分别加载3个作动器,以模拟执行机构受到的动载荷,静载荷由换挡力矩换算得到.拨叉在换挡过程中承受来自拨块的换挡力,可以视为非对称循环载荷.根据试验测得的挡位位置和力矩变化曲线,在ADAMS中对拨叉和拨块的工作区域添加了随时间变化的应力-时间函数,模拟换挡机构工作时的受力状态,图7为一次换挡过程中拨叉与拨块所受的应力-时间曲线,图8为最终搭建的AMT道路模拟多体动力学仿真试验平台.

图7 一次换挡过程拨叉拨块所受应力-时间变化曲线Fig.7 Stress-time variation curve undertaken byfork and block in the course of one shifting

4 AMT执行机构虚拟试验及验证

把道路模拟迭代试验获取的驱动文件分别赋予3个作动器进行联合加载,模拟AMT执行机构实车行驶振动受载情况.然后将同一位置处提取的道路模拟频谱数据与仿真试验数据进行对比分析,并通过模型、参数的反复修正与调整,得到了与试验结果相吻合的仿真数据.其中一测点数据的时域和频域对比情况如图9所示.从图9可以看出:试验数据和仿真结果变化趋势基本一致,幅值相当接近,相位也基本一致,且峰值频率都集中在10~20 Hz范围内,由此可以判断行驶载荷谱得到了很好地再现,动态仿真模型准确可靠.

图9 试验与仿真数据对比Fig.9 Comparison of testing and simulation data

5 执行机构疲劳寿命预估

该疲劳寿命分析流程主要分为4个流程,如图10所示.在将有限元分析模型提交给Nastran软件进行分析发现拨叉与拨块两处出现应力集中,受到的应力较大,为危险区域,而其他区域的应力值相当低,有较大的安全储备,因此,本文着重考核拨叉和拨块的疲劳寿命.

图10 疲劳寿命分析流程Fig.10 Fatigue life-span analysis process

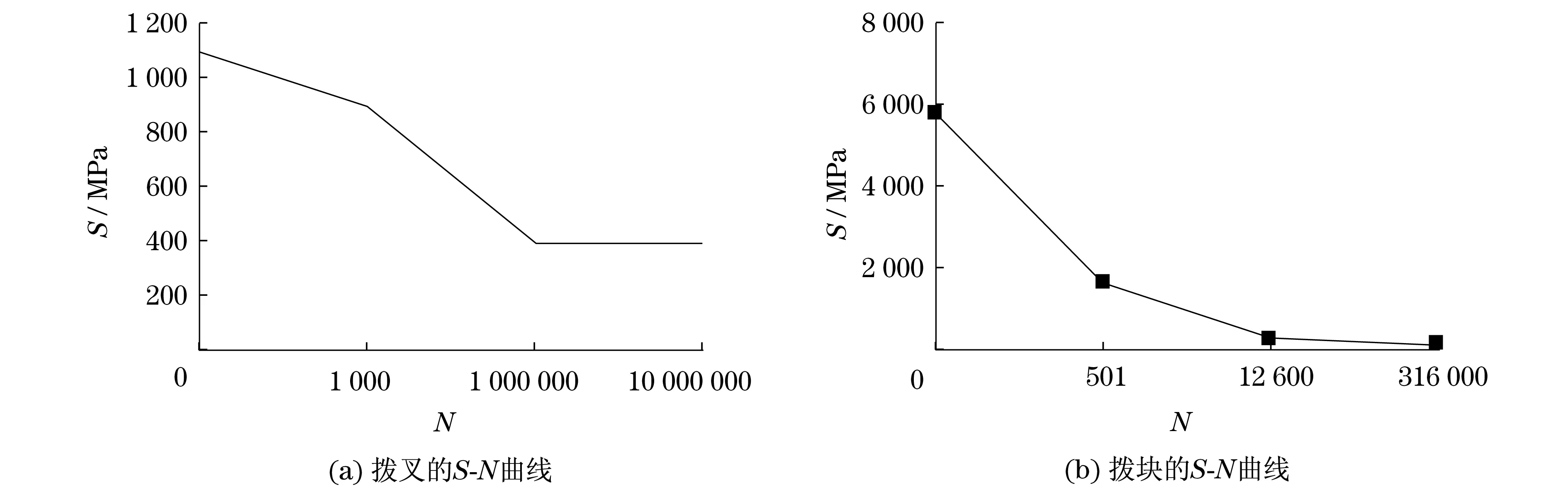

疲劳寿命分析方法主要有名义应力法和局部应力-应变法[8].前者是根据S-N曲线,应用疲劳累积损伤理论进行寿命估算,适合于经104~105次以上循环失效的高周疲劳;后者是用局部应力-应变法估算裂纹形成寿命,用断裂力学估算裂纹扩展寿命,适合于104~105次以下循环失效的低周疲劳[9].这两种方法均以材料的疲劳特性和疲劳累积损伤理论为基础.变速器换挡执行机构属于高周疲劳,因此,本文选用名义应力法.

以应力幅值S为纵坐标,以其对应的疲劳破坏时的载荷循环次数N为横坐标,得到的曲线称为S-N曲线,又称为疲劳寿命曲线,应力值σ的S-N曲线表达式为

(2)

式中:m,C均为材料常数.

对式(2)两边取对数,有

(3)

式中:A=lgC/m;B=-1/m.

式(3)表明应力σ与寿命N间有对数线性关系.图11为执行机构拨叉与拨块材料的S-N曲线.

图11 拨叉与拨块的疲劳寿命曲线Fig.11 Fatigue life-span curve of fork and block

根据Miner 线性累积损伤法则,损伤率D的计算公式为

(4)

显然,当D=1时,试样吸收的能量达到极限值,机件发生疲劳破坏,亦即疲劳破坏的评判依据为

(5)

式中:ni为在应力水平σi作用下的循环次数,由载荷谱给出;Ni为在应力水平σi作用下循环到破坏的寿命,由S-N曲线确定.

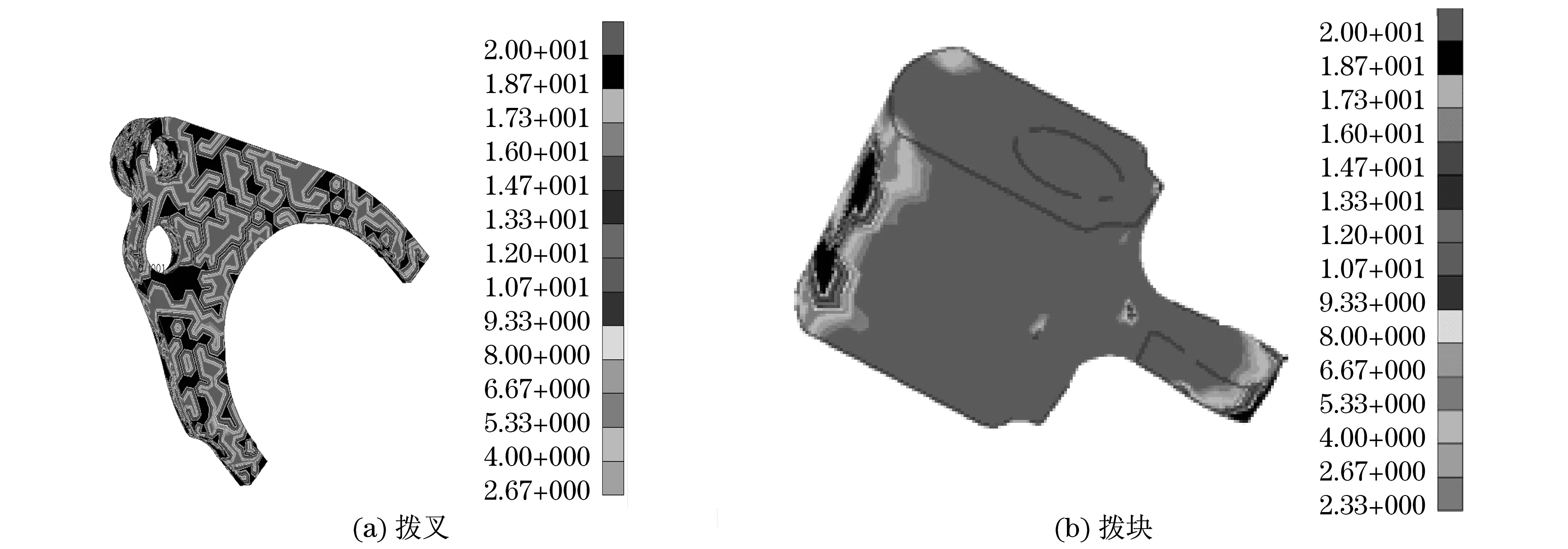

根据每个载荷块的损伤,则可按Miner法则计算出疲劳寿命.将得到的材料疲劳性能参数、载荷信息以及结构的几何特征输入MSC.Fatigue软件中,通过计算得到的疲劳寿命云图,如图12所示.从寿命云图可以看出:疲劳寿命分布与结构应力分布情况大致相同,即高应力区也是寿命较小的区域,其寿命最小值出现的部位和实际情况基本吻合,证明由该方法预测的换挡执行机构疲劳寿命可靠.计算结果显示拨叉的最低寿命为2.67,拨块的最低寿命为2.33,把它换算成换挡次数,其寿命大致都为2×105次,在正常使用状态下可以满足换挡设计的要求.

图12 拨块与拨叉的疲劳寿命云图Fig.12 Fatigue life-span cloud picture of block and fork

6 结论

(1) 采集了AMT执行机构道路载荷谱信号,通过道路模拟迭代试验准确高效地再现了执行机构的振动状态,提取了道路模拟激励谱,为AMT执行机构的虚拟振动试验提供了可靠的输入数据.

(2) 虚拟响应信号和期望响应信号的对比结果表明,实车振动状态在ADAMS软件中得到了很好的模拟和再现,建立的虚拟振动试验平台正确有效,精度较高.

(3) 提出一个将车架道路模拟试验技术、多体动力学仿真技术、疲劳寿命分析技术相结合的换挡执行机构疲劳寿命考核流程和思路,可供设计人员快速准确评估车架的疲劳寿命.