铁路罐式集装箱运输冲击试验方法研究

殷 涛

(中国铁道科学研究院 研究生部,北京 100081)

罐式集装箱是液体货物运输单元,目前主要用于液化气体、液态货物和粉末状有毒害、易燃易爆、腐蚀性强的危险品运输,85%运输需求来自化工市场。罐式集装箱适用性好,便于开展多式联运,有助于提高作业效率,减少倒装产生的货损,降低运输成本。在欧美液体货物运输中,罐式集装箱运输已占据了液体运输市场65%左右的市场份额。我国从20世纪80年代开始逐步采用罐式集装箱运输并得到快速的发展。为适应集装箱市场多样性需求,国内铁路集装箱种类也逐渐由单一的通用箱,发展到拥有不同规格和用途的罐箱、水泥箱等10余种特种箱[1],这些箱型使用多年,取得良好的效果,逐步被国内企业所认识、接受,集装箱运量增长速度大大高于铁路货运量增长速度[2]。按照《铁路危险货物运输管理规则》要求,采用罐式集装箱运输危险货物时,应开展静强度及铁路冲击试验,并研究提出安全运输条件。

1 罐式集装箱试验方法现状分析

1.1 国际海运罐式集装箱冲击试验

根据《国际海运危险货物规则》要求,国际海运罐式集装箱铁路冲击试验方法执行标准为《关于危险货物运输的建议书(试验和标准手册第5 修订版)》[3]。该标准规定了罐式集装箱样箱铁路冲击试验的技术要求、试验方法及评定标准。罐式集装箱样品装载97%容积(或接近额定载荷)的水,主要测试参数为加速度,采用频率1 kHz,滤波频率200 Hz(低通),采样时间为冲击开始前0.05 s至冲击后2 s。当测试各频点加速度值曲线位于标准加速度(1.95f0.355,f为当前频率)曲线上方时,即认为该次冲击条件满足要求。判定规则:①测量冲击前后2次罐式集装箱顶面和侧面对角线角件距离变化量,顶面距离变化量不大于13 mm,侧面距离变化量不大于10 mm;②试验前后检查,罐式集装箱结构、开口等位置无变形、焊缝开裂、泄露等影响使用的损坏。

1.2 国内铁路罐式集装箱冲击试验

通过前期调研和规章查询,国内铁路罐式集装箱试验缺乏统一的试验标准和现场试验条件限制,各试验单位的试验方案存在差异。例如,宋著坚[4]对40 ft液化石油气罐式集装箱铁路冲击试验时,充填介质为21 t水,冲击车为满载沙子的70 t敞车,冲击速度从2.9 km/h到8.7 km/h,累计冲击19次。测试参数为车辆冲击速度和罐式集装箱应力。静应力等比放大修正,动应力为冲击速度6 km/h应力峰值。合成应力不超过材料第二工况许用应力作为评定标准。曹菁等[5]提到液化天然气罐式集装箱铁路冲击试验充填介质泡沫板和水,模拟液体重心。

1.3 试验条件差异及风险

国际海运罐式集装箱冲击试验方法中对冲击车的速度和质量没有限制,为了更快获得冲击载荷,试验中冲击速度大于8 km/h。例如,李光[6]介绍了29 m3普通液体罐式集装箱在冲击速度达到9.60 km/h;回凤娜等[7]介绍罐式集装箱冲击速度达到13.4 km/h。《铁路货车纵向冲击特性》[8]中试验了25 t轴重全钢运煤车不同冲击速度条件下车钩力变化情况,近似拟合公式y = 14.66x2+ 58.76x + 487.6,其中y为车钩力,x为冲击速度。当冲击速度为8.18 km/h时,车钩力为1 848.2 kN,而当冲击速度达到9.39 km/h时,车钩力为2 555.3 kN,已经超过了标准中限定的车钩力,对车钩和车辆结构构成损坏。我国铁路运行线路较长,从装车站到目的地编组作业次数多于国外,现行海运冲击试验方法中2 ~ 3次冲击明显少于我国实际运输过程编组次数。因此,冲击试验中有必要严格控制冲击速度和冲击次数,并从低速开始逐步增加冲击速度,提高现场试验安全性和接近实际运输工况。

2 铁路罐式集装箱运输冲击试验方法研究

冲击试验模拟铁路车站调车作业过程,采用单端连续冲击的方式进行,以一辆具有一定速度的重车(冲击车)向一辆停在平直线路上处于非制动状态的试验车(被冲击车)冲撞,同时用测试设备等测量和记录冲击过程中速度、应力等数据,以及罐式集装箱完整状况等。另用一辆或数辆处于制动状态的车辆(阻挡车)或其他设备,停置于试验车后面(非直接受冲击的一端),以限制冲击后试验车的移动距离,保证试验安全。

2.1 试验基本要求

(1)场地要求。试验场地附近不能有强磁场、噪声及振动等干扰,温度、湿度等环境条件能够满足测试仪器、计量设备的要求。冲击试验区域内无妨碍试验进行的障碍物,并有安全防护措施。

(2)试验设备要求。冲击试验线应具备操纵和控制冲击车产生冲击动能的试验装备(含各种附属设备)。冲击车一般要求装载70 t散装货物的70 t通用敞车。被冲击车能承载被试集装箱的集装箱专用车或平集共用车。阻挡车一般为满载的铁路货车2辆(车型无限制)。冲击试验各试验车辆位置布置如图1所示。

图1 冲击试验各试验车辆位置布置Fig.1 Locations of the test vehicles in impact tests

(3)测试仪器要求。冲击试验系统能在冲击试验中完成动态数据采集及处理,且采样频率不低于1 kHz;静态数据采集系统能完成罐式集装箱静态结构应力测试及箱重等数据采集处理;重量传感器能将被试罐式集装箱及试验台座重量信号转换成系统可采集信号;测力车钩能将冲击过程中车钩纵向力转换成系统可采集信号;列车车速测试仪采集并记录冲击试验中冲击车通过固定点瞬间速度,测量范围0 ~ 20 km/h;电阻应变计能将冲击过程中测点微变形转换成系统可采集的电信号。

2.2 试验测点布置

根据罐式集装箱结构形式差异,可依据按照罐式集装箱设计图纸建立有限元计算模型,对冲击工况进行模拟,分析得出冲击过程中罐式集装箱结构薄弱位置,确定应力测点。其中应重点关注以下位置:角柱与底角件连接处、冲击端下端梁中部、下侧梁靠近斜支撑处、裙圈与角柱连接处、裙圈与下端梁连接处。速度测点布置在被冲击车车钩前2 ~ 3 m处;车钩力测点布置在被冲击车车钩上。

2.3 试验测试方法

2.3.1 静应力测试方法

在结构薄弱位置粘贴电阻式应变计,用导线将各测点与数据采集系统连接,组成完整的静应力测试系统。罐式集装箱充填介质至载重97%后采集各测点的应力值,反复加载2次,2组数据取平均值,即为被试罐式集装箱各测点的静态应力值。

2.3.2 冲击过程测试方法

通过从高度溜放或者机车推送方式使冲击车以一定速度冲击试验车。3 km/h速度预冲击一次,确认车辆、设备工作正常后开始正式试验。冲击速度从5 km/h开始,每个速度冲击2次,最高冲击速度8 km/h。试验车的车钩冲击力达到2 250 kN或冲击瞬时速度达到8 km/h,以先达到者为准,则终止冲击试验。冲击试验过程中,被试罐式集装箱出现明显的屈服变形、焊缝开裂或其他结构损坏,则中止冲击试验。冲击过程中采集冲击速度、车钩力、应力数据。

2.3.3 试验结果评定

罐式集装箱各测点的静应力与动应力的合成应力σ合成= σ冲击+ σ静载。其中,σ静载为静强度试验时的垂向静载荷下的应力值;σ冲击为冲击力为2 250 kN或冲击速度达到8 km/h时测点的应力。达到试验终止条件时,罐式集装箱各测点的合成应力值不大于所用材质的第二工况许用应力。

2.4 案例分析

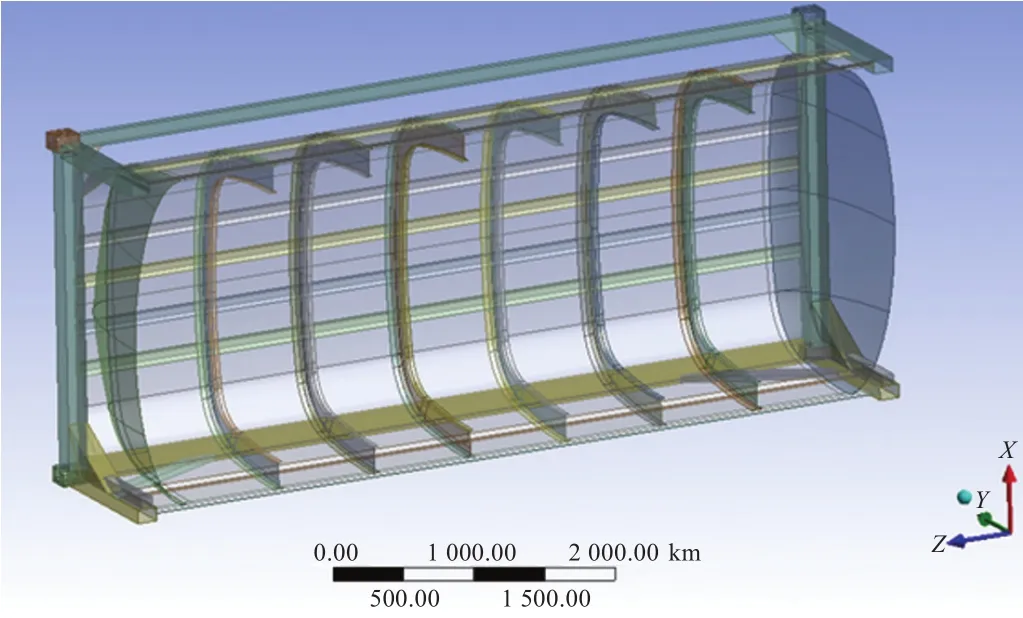

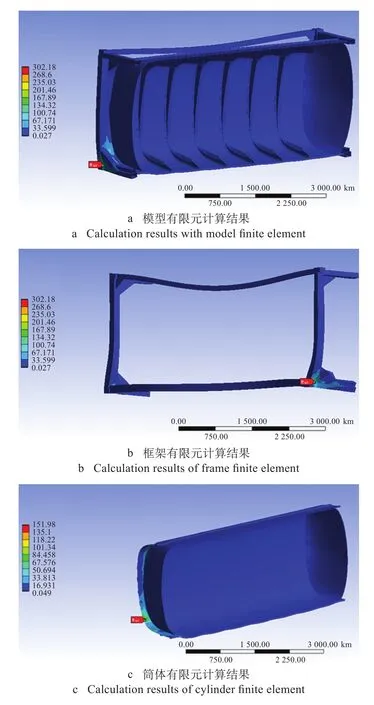

以20 ft乙醇罐式集装箱为例,根据设计图纸,采用板壳单元建立有限元计算模型,进行必要简化,如去掉扶梯、步道等,同时罐式集装箱冲击中无横向惯性力作用,模型简化为全模型的1/2。20 ft乙醇罐式集装箱简化计算模型如图2所示。模型约束底角件,加载作用力分别为罐式集装箱重力,罐体内液体压力,以及作用于罐式集装箱端面纵向惯性力。20 ft乙醇罐式集装箱模型有限元计算结果如图3所示。

图2 20 ft乙醇罐式集装箱简化计算模型Fig.2 Simplified calculation model of 20 ft ethanol tank container

根据有限元计算结果进行测点布置,应力测点布置如图4所示。

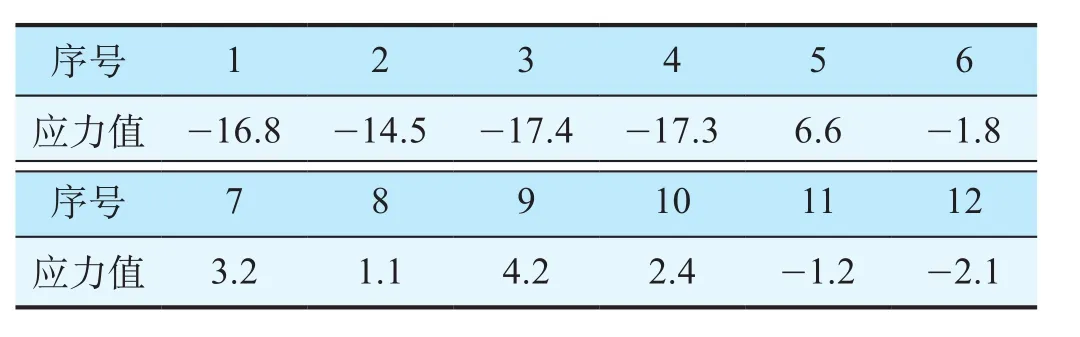

应力测点布置完成,组成测试系统并调试完成后,将罐式集装箱置于水平地面上(保证4个角柱承载),不得倾斜和晃动。采集系统数据置零,然后向罐式集装箱内注水至满载,完成后静置60 s,采集各测点的应力值后卸载。静载测试结果如表1所示。

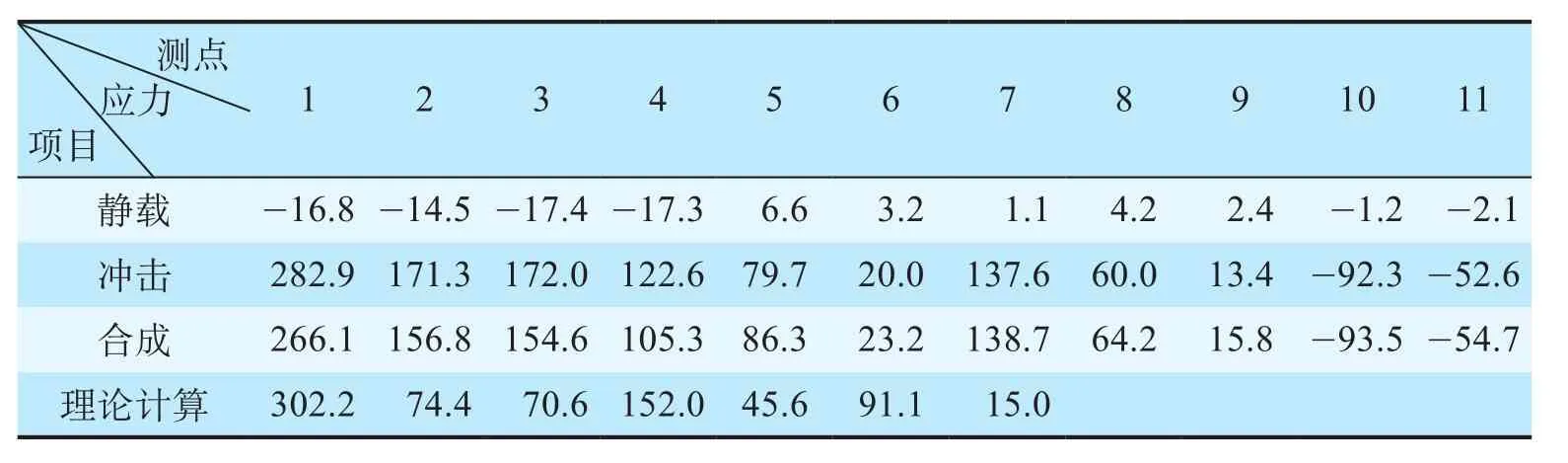

静载测试结束后,将满载的罐式集装箱吊装至试验车辆上,按照冲击过程测试方法组织冲击试验,并严格监控车钩力和冲击速度等试验条件。20 ft乙醇罐式集装箱共进行8次冲击。冲击试验测试结果如表2所示,测试结果合成如表3所示。

由测试结果可见:在冲击工况下,靠冲击端立柱与角件连接位置应力最大,理论计算达到302.2 MPa,试验中实测为266.1 MPa;筒体裙圈与立柱连接位置理论计算152.0 MPa,试验中实测138.7 MPa;筒体裙圈与底横梁连接位置理论计算91.1 MPa,试验中实测93.5 MPa。考虑计算中流体与筒体耦合关系做了简化,以及试验中测点布置与理论计算点存在误差,理论计算结果与冲击速度8 km/h工况测试结果基本吻合。冲击试验结束后,被试罐式集装箱外观状态良好,无变形现象,焊缝无开裂,所有测点合成应力均小于材料许用应力,被试罐式集装箱结构强度满足设计要求。

图4 应力测点布置图Fig.4 Locations of stress test points

图3 20 ft乙醇罐式集装箱模型有限元计算结果Fig.3 Calculation results of finite element 20 ft ethanol tank container model

表1 静载测试结果表 MPa Tab.1 Static load test results

表2 冲击试验测试结果表 Tab.2 Impact test results

表 3 测试结果合成表 MPaTab.3 Table of static and impact test results

3 结束语

随着我国铁路集装化运输的快速发展和国家“一带一路”倡议的推进,集装箱运输面临着前所未有的发展契机,作为液体货物运输通用载具的罐式集装箱作业效率、物流成本上的优势会越发显现,逐步成为液体货物运输的主要方式。规范罐式集装箱冲击试验方法不仅有助于罐式集装箱试验统一条件和统一标准,确保测试结果准确可靠,为罐式集装箱的设计和检验提供科学依据,提高铁路罐式集装箱整体质量,切实保证罐式集装箱铁路运输安全;同时提高我国铁路罐式集装箱技术和管理水平,提升国内集装箱企业在行业的话语权和竞争力。