航空发动机作动筒的伺服控制建模与分析

吴吉麟,张 金,金林山,李明磊

(中国航发控制系统研究所,江苏无锡214063)

0 引言

自20世纪50~60年代开始,基于经典控制理论以反馈控制为主体的电液伺服控制技术逐渐发展为综合电气技术、液压技术与控制领域的自动化技术[1-6]。电液伺服控制系统以其体积小、功重比输出高、响应速度快、低速平稳性好、调速范围宽及自润滑等特点,在军事、航空航天以及民用工程等自动化控制领域占据着非常重要的位置,其应用也越来越广。航空发动机作动筒的控制就是电液位置伺服控制系统的典型应用。

在电液位置伺服控制系统中,作动筒属于执行元件,用于将液压能转换为驱动发动机导叶、活门或其他机械装置的机械能。在当前电液位置伺服控制研究中,多采用对称作动筒设计和分析讨论[7-12]。而在航空领域,因非对称作动筒具有结构简单、加工方便、工作空间小、单边活动密封效率及可靠性高等特点而被广泛应用。但是由于非对称作动筒结构参数的不对称,导致阀控作动筒在伸出和缩回2个方向上动态特性(如超调量、调节时间和稳态误差等)不对称,并且在活塞换向时存在压力突变,影响整个液压系统的平稳性。这种本质上的非线性给系统控制带来困难。当前有不少通过应用非对称阀控制非对称作动筒或者智能算法(如模糊控制、自适应控制等)来实现对称控制[13-15],能在一定程度上解决控制的非对称性问题,但往往忽略了负载对伺服控制的影响,而且在航空发动机电液位置伺服控制实际应用时,考虑到实际生产效益、可靠性问题,很少用到非对称阀控制非对称作动筒(以下简称作动筒)以及复杂控制算法的场合。随着航空发动机对实际带负载工况下作动筒位置控制的动态特性和控制精度要求的提高,有必要对带负载工况下阀控非对称作动筒位置伺服控制系统的工程应用作进一步深入研究。

因此,本文针对带负载工况下典型航空发动机电液伺服阀控制作动筒的伺服控制系统,基于对带载下电液位置伺服控制系统的认识,在具体分析带载阀控不对称作动筒的基础上进行分析与建模,并通过工程试验进行检验,为电液位置伺服控制系统的设计和分析提供指导。

1 电液位置伺服控制系统的建模与设计

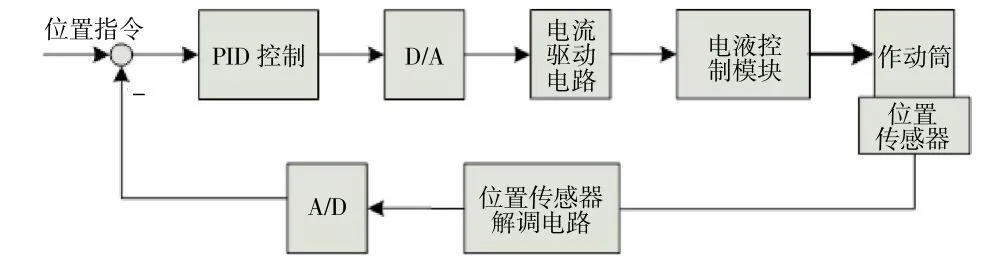

典型航空发动机阀控不对称作动筒的电液位置伺服控制系统原理如图1所示。其中PID控制模块、D/A模块、电流驱动电路、位置传感器解调电路、A/D模块都属于电子控制器部分,电液控制模块和作动筒为液压控制部分,电液控制模块通常采用电液伺服阀。作动筒位置信号通过位置传感器采集反馈。

图1 阀控不对称作动筒电液位置伺服控制系统原理

1.1 阀控不对称作动筒的分析

阀控不对称作动筒部分为电液位置伺服控制系统的液压动力执行机构,是伺服控制系统中的重要环节。电液伺服阀有双喷档电液伺服阀、射流管阀和射流偏转板阀3种常见形式,无论哪种电液伺服阀,一般都会采用前置级加功率级的2级电液伺服阀结构形式。上述3种阀的主要区别在于前置级,而功率级都是采用滑阀的形式,且又是电液伺服阀的液压输出级,因此,典型阀控作动筒的结构通常可以简化为滑阀控制作动筒的形式。典型航空发动机阀控作动筒的结构如图2所示。

图2 典型航空发动机阀控作动筒结构

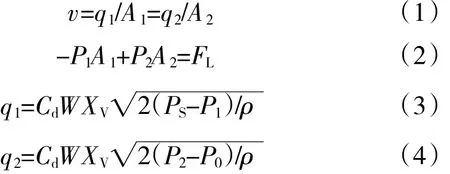

常用电液伺服阀的滑阀可以看作零开口4边滑阀,其4个窗口是匹配和对称的。假设作动筒负载力为常量,供油压力和低压回油压力为恒值。忽略管道中的压力损失、管道动态特性、流体的压缩性和泄漏、作动筒的惯性负载力、黏性负载力、弹性负载力和摩擦等非线性因素,建立作动筒流体连续性方程、作动筒与负载的力平衡方程、阀的流量方程

式中:v为作动筒活塞移动速度;q1、A1、P1分别为作动筒无杆腔的流量、油液有效作用面积和压力;q2、A2、P2分别为作动筒有杆腔的流量、油液有效作用面积和压力;FL为作动筒负载力(图示方向为正方向);Cd为流量系数;W为阀口面积梯度;Xv为滑阀位移;Ps和P0为供油压力和回油压力;ρ为油液密度。供油压力、回油压力和作动筒负载力均由发动机状态决定,设计作动筒时必须保证伸出或缩回时的液压驱动力均大于负载力,否则可能出现电液伺服阀驱动不了作动筒的情况。

根据式(1)~(4)得到作动筒移动速度为

由此可得,阀控作动筒的速度增益为

由于 A1、A2、Ps、P0、FL、W 均为恒值,忽略流量系数和油液密度的变化,Kv0可看作1个常量。

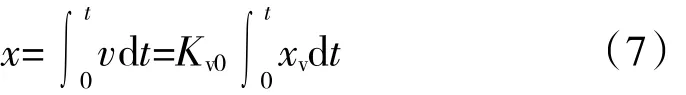

对作动筒速度积分,得到作动筒位移为

对式(7)进行拉式变换,得到阀控作动筒的传递函数为

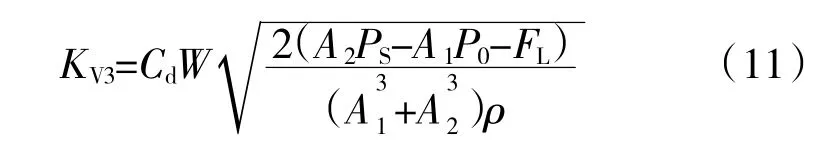

上面讨论了作动筒在正向负载时作动筒活塞杆伸出运动的情况,同理也可得到作动筒在正向负载时作动筒活塞杆缩回运动时的速度增益

作动筒在反向负载时作动筒活塞杆伸出运动时的速度增益为

作动筒在反向负载时作动筒活塞杆缩回运动时的速度增益为

通过对比可知,负载方向为正向时,阀控作动筒缩回增益肯定小于伸出增益,不利于动态控制;当负载方向为反向时,阀控作动筒的缩回增益和伸出增益与负载力大小相关,当负载力满足条件

时,缩回增益和伸出增益相等。当负载偏离上述条件越大,缩回增益与伸出增益差值越大,且负载小于FL0时,伸出增益大于缩回增益;负载大于FL0时,伸出增益小于缩回增益。

因此,在作动筒负载设计时应尽量考虑反向,即使在作动筒活塞杆缩回的运动方向。同时,负载和作动筒2腔面积、供油压力、回油压力之间应尽量满足作动筒往返运动的增益条件。

通常实际使用时控制器增益Kp是不变的,当作动筒伸出增益和缩回增益不一致时,表现出来就是位置伺服系统总增益不一致。当总增益较大时,系统的快速性好,但可能导致控制不稳定;当总增益较小时,系统的稳定性较好,但会牺牲一定的快速性。一般设计时以对应伸出增益和缩回增益中最大的增益进行,在这种状态下设计的控制器增益最小,系统总增益最小,对应位置伺服系统控制的稳定性最好。

1.2 电液伺服阀的分析

电液伺服阀通常由力矩马达、液压放大器、反馈机构3部分组成。力矩马达用于将输入的电气信号转换为力矩或力,控制液压放大器运动。液压放大器的功率级阀体即为阀控作动筒结构中控制作动筒的滑阀。反馈机构可以将滑阀位移反馈到输入端,使伺服阀对滑阀位移Xv构成1个闭环控制,有利于提高伺服阀的控制性能。

以电液伺服阀输入电流i为输入变量,以电液伺服阀功率放大级滑阀位移Xv为输出变量,探讨电液伺服阀的传递函数。在航空电液位置伺服控制系统中,虽然电液伺服阀由于磁滞、滑阀摩擦、沿程损失等原因存在一定的非线性,但是电液伺服阀的动态响应要高于动力元件的动态响应,其传递函数一般可以用2阶振荡环节表示[7]。因此,电液伺服阀的传递函数可以表示为

式中:w为电液伺服阀固有频率;ξ为电液伺服阀阻尼比;Ksv为电液伺服阀增益。

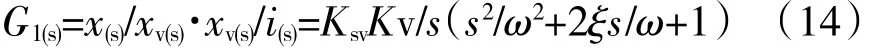

因此,可以得到位置伺服系统中液压控制部分的传递函数

式中:Ksv与电液伺服阀力矩马达的中位电磁力矩系数、反馈杆刚度、反馈杆长度、喷嘴中心与弹簧管回转中心距离有关[7];Kv为阀控作动筒速度增益Kv0、Kv1、Kv2、Kv3中的最大值,与电液伺服阀滑阀的面积梯度有关。而实际应用时,这些参数对于使用者而言都是未知的。因此,引入电液伺服阀规格参数对传递函数G1(s)进行修正。

电液伺服阀规格参数包括额定压力Pn、线性工作最大流量 qmax、线性最大工作电流 imax。其中,qmax、imax为对应电液伺服阀流量特性曲线中零位附近线性度较好的最大工作流量和电流。由于在实际工作时,电液伺服阀电流大部分时间都是在零位附近,故这样处理是有意义的。根据流量方程有

式中:Xmax为对应线性工作最大电流的阀芯位移。

结合阀控作动筒的方程,得到液压控制增益和传递函数

通常qmax、imax可以默认为额定流量qn和额定电流In。考虑到有些电液伺服阀并不能做到全行程范围内线性度很好,因此仍以qmax和imax来计算。

1.3 位置传感器模块的分析

位置传感器的频宽至少应是系统频宽的3~10倍,否则无法借助传感器测出被控物理量的瞬时真值,也会导致系统的阶数过高,不便于综合。通常情况下位置传感器的频宽一般都很大,因此位置传感器常简化为1个比例环节。

1.4 电子控制模块的分析

电子控制模块设计包括位置传感器解调电路、A/D模块、PID控制模块、D/A模块及电流驱动电路等部分。通常PID控制模块为控制器软件设计,其余为硬件电路设计。

位置传感器解调电路和电流驱动电路频宽要大于系统固有频率,因此常简化为1阶惯性环节。A/D模块和D/A模块的转换速率通常在kHz以上,远大于系统固有频率,一般可当作比例环节处理,但是其转换精度在一定程度上影响信号处理的精度。

PID控制器(比例-积分-微分控制器)结构简单,使用时也不需要精确的系统模型,在工业控制中应用最为广泛。电液位置伺服系统中控制算法就采用经典PID控制。

1.5 电液位置伺服控制系统建模与设计

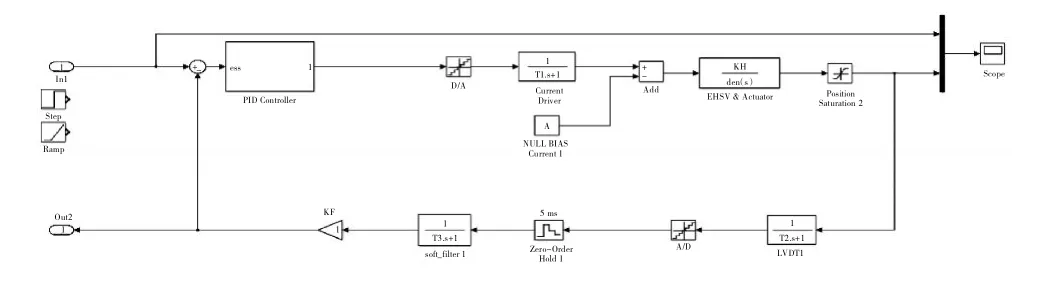

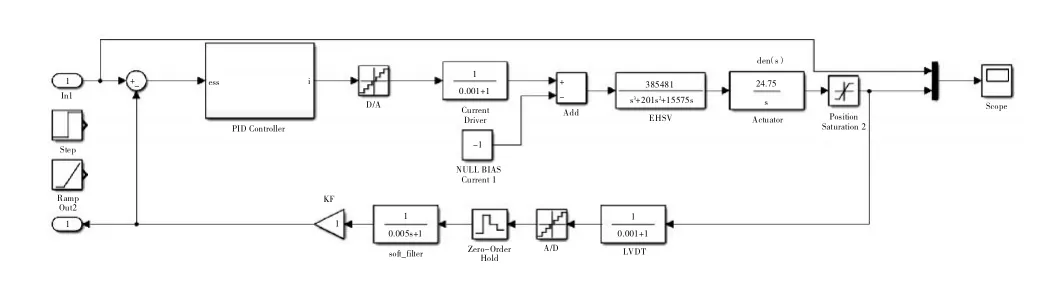

基于上述分析,同时综合考虑软件滤波、电液伺服阀零偏等非线性特征,应用Simulink软件进行伺服控制系统建模,如图3所示。

图3 电液位置伺服控制系统PID仿真

基于上述模型,结合系统设计时的时域要求或频域要求,得到1组比较理想的PID控制参数,其中的比例系数Kp即为系统控制器增益。

2 试验验证

以某型发动机压气机进口导叶作动筒的控制为案例,其伺服控制系统模型如图4所示。

图4 某型项目导叶伺服控制系统模型

根据模型,可以得到在施加反向负载800 N、供油压力5.0 MPa、回油压力0.2 MPa时,不同控制器增益Kp下的频响指标,见表1。

表1 带载时不同控制器增益Kp的阶跃响应仿真指标

根据工程设计要求,通常系统设计时幅频裕度为6 dB,相频裕度为45°。因此,在Kp=3.0时,系统可能不稳定。而Kp=2.0时,系统可能处于临界稳定状态。

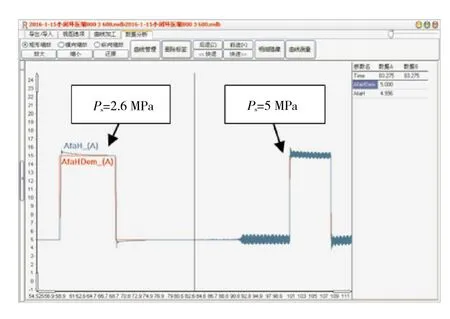

在该型发动机半物理试验台上,对进口导叶作动筒施加反向负载800 N,在导叶闭环稳定控制在某一位置的基础上,通过模拟控制器给出1个10%全程阶跃位置伸出的指令信号,测试其对应的阶跃响应特性。在不同供油压力下,对应Kp=2.0、3.0时的阶跃响应试验测试数据如图5、6所示。从图中可见,在Kp=3.0,供油压力为5 MPa时,系统控制不稳,与仿真结论一致。

图5 在Kp=2.0、不同供油压力下10%阶跃响应

图6 在Kp=3.0、不同供油压力下10%阶跃响应

以施加反向负载800 N、供油压力为5 MPa、Kp=2时,伺服控制系统20%阶跃响应时仿真分析曲线与试验测试曲线进行对比,结果如图7所示。从图中可见,仿真结果与试验测试结果的上升时间一样;仿真和试验超调量误差为30%;仿真和试验调整时间误差为25%。模型仿真分析具备较高的可信度。

图7 在20%阶跃时的仿真与试验结果对比

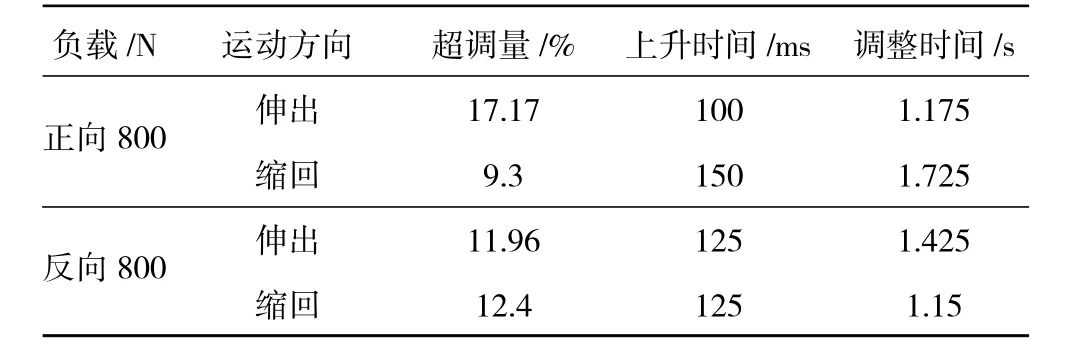

为了观察负载对系统的影响,在供油压力为5 MPa、Kp=2的条件下,分别对导叶伺服控制系统施加正向800 N负载和反向800 N负载 (通过分析计算可以得到对应状态下FL0=400 N),统计作动筒伸出20%阶跃和缩回20%阶跃的动态响应试验数据,结果见表2。表中调整时间以2%误差来衡量。

表2 不同负载下阶跃响应试验数据统计

通过数据对比可以发现:正向负载会导致作动筒伸出和缩回时出现明显的动态特性差异,而反向负载的差异则不是很明显,当负载超过FL0时,作动筒缩回时的动态特性要“快”于作动筒伸出时的动态特性,即缩回增益大于伸出增益。试验结果与理论分析结论一致。

3 结论

本文基于阀控不对称作动筒结构和电子控制模块、传感器模块的分析,提出了1种典型航空发动机作动筒的伺服控制建模与分析设计方法,并通过实际发动机导叶位置控制系统的应用与验证,得到以下结论:

(1)通过模型与试验数据在时域和频域的结果对比可知,基于阀控不对称作动筒结构的伺服控制系统建模与分析设计方法切实可靠,模型置信度高,对实际应用具有指导意义。

(2)通过理论和试验数据的统计分析可知,作动筒应尽量提供反向负载,且负载力应尽量在FL0附近,这样可使作动筒往返控制效果一致,有利于伺服系统的控制。