微乳液型防老剂的配制及其在纳米粉末橡胶中的应用

李秉海,戚桂村,王 湘,张晓红

(中国石化 北京化工研究院,北京 100013)

橡胶或橡胶制品在使用或贮存过程中表面逐渐发生变化,如变色、喷霜、发黏、变硬、发脆等。同时橡胶的物理机械性能降低,拉伸强度、伸长率等大幅度下降,透气率增大,介电性能减弱,以致失去使用价值[1-5]。原则上,能用于塑料的抗氧剂也可以用于橡胶,但选择抗氧剂体系时仍要考虑产品形态、加工工艺等因素的影响。

纳米粉末橡胶是水基胶乳经过辐照交联后喷雾干燥制得[6-7]。它的粒径仅为100 nm左右,比表面积大,在贮存的过程中,易发生老化色变及结块现象,同时粉末的流动性下降。作为填料,在聚合物加工过程中,易于高温氧化,从而影响到纳米填料的最终效果。普通的防老剂乳液由于液滴粒径大,致使覆盖面窄,防老化效果差。在固态粉末橡胶中加入抗老化剂,高搅共混不能解决粉末橡胶的老化问题。

本工作选用液体抗氧剂Irganox 1520、液体光稳定剂和液体紫外线吸收剂,配制成微乳液,应用于丁腈粉末橡胶,取得了不错的抗老化效果。

1 实验部分

1.1 原料

丁腈胶乳:工业品,固含量45%(w),盱眙县昌之海塑胶有限公司;抗氧剂Irganox 1520、光稳定剂Tinuvin 765、紫外线吸收剂Tinuvin 571:化学纯,BASF公司;OP-10:化学纯,江苏省海安石油化工厂;正丙醇:化学纯,天津市光复精细化工研究所;三羟甲基丙烷三丙烯酸酯(TMPTA):化学纯,北京东方化工厂。

1.2 测试方法

利用动态光散射测量乳液液滴粒径,实验采用美国维斯泰克公司的DLS-802型激光光散射仪,试样温度25 ℃,激光波长802 nm,测量范围0.5~1 000 nm。

氧化诱导期采用美国PE公司的Perkin-Elmer Diamond 型示差扫描量热仪测定,设定温度140 ℃。

使用自制紫外光老化箱进行粉末橡胶的光老化实验,老化箱采用了2根Q-LAB UVA-340型灯管,此灯管距离试样13 cm。UVA-340型紫外线灯管的功率为40 W,长度为1 200 mm,可模拟自然阳光中的紫外光辐射,波长范围为315~400 nm,模拟的是夏天正午日光的照射,它的发光光谱能量主要集中在340 nm波长处。

采用Gretag Macbeth公司的Color Eye 7000A型黄色指数仪测定丁腈粉末橡胶试样经紫外线照射后的黄色指数。

1.3 防老剂混合液、普通乳液和微乳液防老剂的配制

防老剂混合液的配制:将Irganox 1520,Tinuvin 765, Tinuvin 571按照质量比3∶1∶1进行混合,并搅拌均匀。

普通乳液防老剂的配制: 按m(Irganox 1520)∶m(Tinuvin 765)∶m(Tinuvin 571)∶m(OP-10)∶m(水)=15∶5∶5∶3∶72对原料进行混合,并搅拌至成白色乳液,其中OP-10为乳化剂。

微乳液防老剂的配制: 按m(Irganox 1520)∶m(Tinuvin 765)∶m(Tinuvin 571)=3∶1∶1不分先后顺序对原料进行混合,搅拌均匀。选用OP-10为表面活性剂,正丙醇为助表面活性剂,按照m(OP-10)∶m(正丙醇)=2∶1混合,搅拌均匀作为乳化剂。称量100份Irganox 1520、Tinuvin 765和Tinuvin 571的混合液体加入烧杯中,再加入20份去离子水,磁力搅拌,边搅拌边加入乳化剂,直至浑浊液变成透明微乳液。

1.4 纳米粉末橡胶的制备

选用丁腈粉末橡胶考察各种防老剂的效果,试样制备工艺流程见图1。首先在丁腈橡胶胶乳中加入3%(w)的辐照敏化剂TMPTA,经γ射线照射,使乳液中的橡胶粒子完全硫化;辐照完成后往胶乳中加入防老剂,搅拌1 h,进行喷雾干燥作业,在喷雾出来的粉末橡胶中加入粉末状隔离剂,高速搅拌,最后得到粉末橡胶试样。

图1 粉末橡胶制备工艺流程Fig.1 Preparation process of powder rubber.

将上面配制的防老剂混合液、普通乳液和微乳液防老剂按图1中的工艺流程加入到胶乳中,制备出防老型丁腈粉末橡胶,使防老剂占粉末橡胶的0.3%(w)。三个试样分别标记为DJ-1,DJ-2,DJ-3,未进行防老处理的试样标记为DJ-0。

2 结果与讨论

2.1 动态光散射分析结果

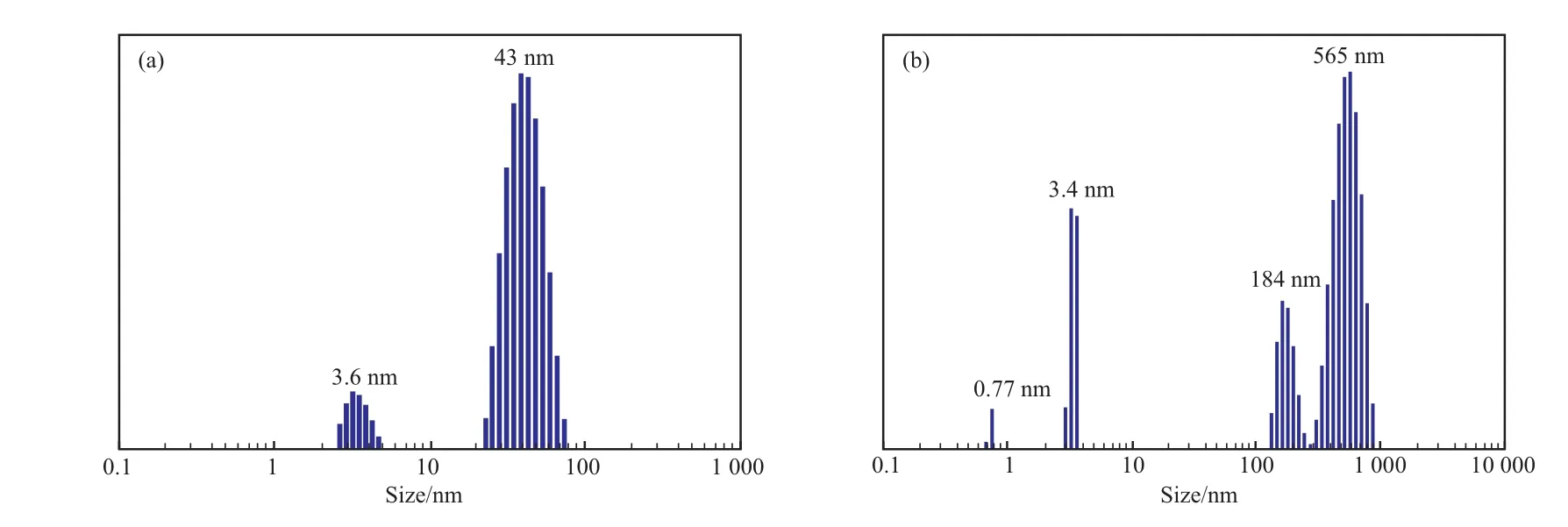

图2是配制的微乳液和普通乳液防老剂的粒径分布。

图2 微乳液防老剂(a)和普通乳液防老剂(b)的粒径分布Fig.2 Particle sizes distributions of microemulsion antiager(a) and ordinary emulsion antiager(b).

从图2可知,微乳液中存在两种粒径的液滴,粒径为3.6 nm的胶束液滴占比8.4%,粒径为43 nm的球形液滴占比高达91.6%,整个体系透明,为热力学稳定体系。而配制的普通乳液防老剂有4种粒径的液滴,占比最大的液滴粒径为565 nm,占比达到67%。按照球体的计算公式推算,相同体积的防老剂,两种乳液产生的液滴数量相差3个数量级以上。

2.2 氧化诱导期测试结果

把经过不同防老剂处理的丁腈粉末橡胶试样进行氧化诱导期测试,所得结果见表1。

表1 丁腈粉末橡胶的氧化诱导期测试结果Table 1 Results of oxidative induction time tests of nitrile butadiene powder rubber

从表1可知,把纯抗氧剂加入到橡胶胶乳中喷雾得到的试样的氧化诱导期很不理想,这是因为油性的抗氧剂在水性乳液中均以大液滴的形态存在,很难分散开;普通乳液防老剂的防老效果也不太好,因为普通乳液的粒径较大,对目标物质的覆盖不够;微乳液的防老化效果最好,经微乳液处理的试样的氧化诱导期相比空白试样提高72.5倍,这是因为在防老剂质量相同的情况下,微乳液的超小液滴能够分配到更多的橡胶粒子上,从而有效阻止了丁腈橡胶的氧化。

2.3 紫外光老化

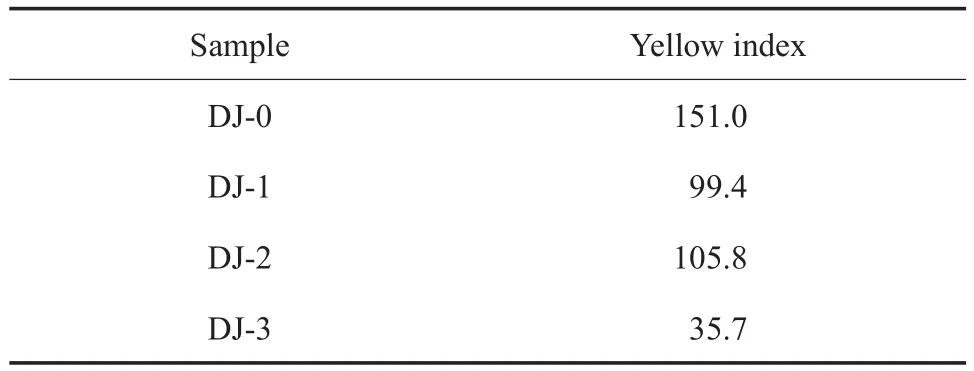

表2为不同防老剂处理制得的丁腈粉末橡胶试样经紫外线照射后的黄色指数,照射时间均为96 h。

表2 丁腈粉末橡胶试样经紫外线照射后的黄色指数Table 2 Yellow index after ultraviolet irradiation of nitrile butadiene powder rubber

含有腈基的丁腈橡胶,因为分子链中相邻的腈基受光的催化作用发生环化反应生成了共轭生色团[8-16],极易导致粉末橡胶黄变,反应见图3。因此,普通的防老化工艺很难达到令人满意的效果。

图3 丁腈橡胶中腈基环化反应生成共轭生色团Fig.3 Cyclization of nitrile groups in NBR and formation of conjugated chromophores.

从表2可看出,普通乳液防老剂的防黄变效果甚至没有直接添加防老剂试样的效果好。在3种防老剂中,微乳液防老剂的效果最佳,经过96 h照射,黄色指数仅为35.7,对易黄变的丁腈橡胶来说实属不易。以超小液滴存在的防老剂最大限度地分配给了纳米级别的粉末橡胶,主抗氧剂、光稳定剂和紫外线吸收剂共同作用有效阻断了丁腈橡胶分子链中共轭生色团的形成。

3 结论

1)选用Irganox 1520为抗氧剂、Tinuvin 765为光稳定剂、Tinuvin 571为紫外线吸收剂配制了微乳液防老剂,所配制的微乳液体系透明且稳定,粒径为3.6 nm的胶束液滴占比8.4%、粒径为43 nm的球形液滴占比高达91.6%。

2)微乳液防老剂添加量占粉末橡胶0.3%(w)时,试样的氧化诱导期比空白试样提高72.5倍,有效阻止了丁腈橡胶的氧化。

3)微乳液防老剂处理制得的丁腈粉末橡胶试样经96 h照射,黄色指数仅为35.7,大幅提高了丁腈橡胶的抗黄变性能。