对苯二甲酸装置氧化反应系统的激波行为

雷 玲,钱枝茂

(1. 南京科技职业学院 应用化学系,江苏 南京 210048;2. 江阴汉邦石化公司,江苏 江阴 214432)

精对苯二甲酸(PTA)是一种应用较广的化工原料,主要用于生产聚酯纤维、合成树脂等。目前,PTA的生产通常由对二甲苯(PX)的氧化及对苯二甲酸的精制组成[1]。 PX氧化反应为PTA生产的主体反应。其中,氧化反应器是PTA装置的核心设备[2],若氧化反应器发生故障,将严重影响PTA装置的生产运行。国内某石化公司新建PTA装置产能为2 200 kt/a,有两台大型氧化反应器,单台反应器生产能力为1 100 kt/a。装置建成投产后,氧化反应系统出现尾氧含量周期性瞬间升高而造成反应器停车的现象,给企业带来了较大经济损失。

本工作通过工业试验,排除了影响氧化反应器运行的其他因素,提出了PTA装置氧化反应系统存在多相流激波,激波使得氧化反应系统尾气中氧含量突然升高而超标,这是造成反应器停车的主要原因。此类问题目前国内尚无工程实例报道,解决此问题对生产和工艺设计具有指导意义。

1 氧化反应工艺流程及运行状况

1.1 氧化反应工艺流程

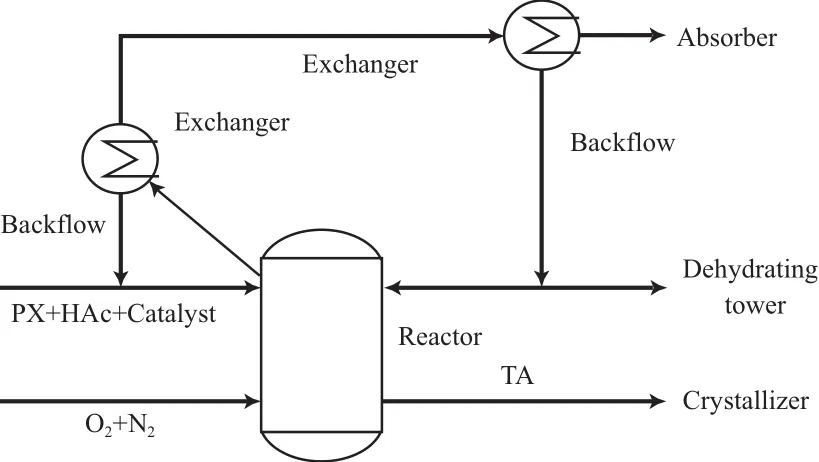

反应温度为200 ℃,压力为1.50 MPa。反应体系以乙酸为溶剂,催化剂组分包括钴、锰和溴等。在催化剂作用下,PX与空气中的氧气发生反应,产物进入结晶器结晶。结晶产物进行过滤、分离,再进入干燥机干燥,经风送系统送入中间料仓。反应气相经过冷凝后,含有少量气体的液相回到反应器内,剩余气体进入吸收塔。大型氧化反应器采用搅拌釜式,设计尺寸为高10 m、直径10 m,容积为1 018 m3。氧化反应系统工艺流程见图1。

图1 氧气反应系统工艺流程Fig.1 Process flow of oxidation reaction system.

1.2 氧化反应系统运行现象和问题分析

反应冷凝液相从反应器顶部经回流管与反应器进料汇合后进入反应器。生产过程中,反应器尾氧含量约每30 h发生一次突变,每次发生时间很短,大约几十秒。此时反应器压力,温度,液位,二氧化碳、一氧化碳和水的含量均无变化,只有尾氧含量从4.5%(φ)突然上升到6.7%(φ)的连锁值,导致氧化反应器停止运行。

针对此问题,首先开展了影响氧化反应的3个主要因素(水含量、乙酸与PX的质量比(溶剂比)、空气与PX的质量比)的单因素实验。水含量从12%(w)调至8%(w),溶剂比从4.0调至3.2,空气与PX质量比由4.5调至4.1。工业试验结果表明,上述参数的变化并没有消除反应器尾氧含量的异常波动,仅使反应器回流压差从70 kPa上升到90 kPa。

结合装置故障现象、试验情况以及文献分析[3-5],做出了以下假设:1)氧化反应器尾氧含量波动是由回流压差波动造成的;2)回流压差波动是由激波造成的;3)激波的作用使回流中液相密度变化很大,造成反应器进料流量变化很大,而此时进入的空气比例不变,PX含量降低,从而造成尾氧含量超标,导致反应器停车。

2 水平管内多相流激波的产生

2.1 两相流体中的音速分析与计算

当一个强烈的压缩扰动在超音速流场中传播时,在一定条件下将形成强压缩波阵面,称为激波。激波是流动参数的强间断面,流体通过激波后,流动参数发生突变,压力、密度和温度均突然升高,而速度则降低。关于激波对反应器的影响,国内鲜有报道。Smoller[3]虽然报道了两相流体流动中存在激波现象,但未说明激波产生的原因。Brennen[5]发现,在多相流中存在激波,并指出了产生的原因,但没有说明如何解决激波导致的问题。赵良举等[6]报道了激波在新式换热器中的应用,但没有报道激波在化工生产中的不利影响。

回流管由水平管和垂直管组成,回流管内物料主要是乙酸和少量气体。水平管内气泡的变化见图2。由图2可知,由于重力的作用,液相在水平管中更多分布在管道的下部、气相分布在管道的上部,随着气体流量的增加,小气泡变成大气泡的速度大于小气泡移走的速度,小气泡聚并为大气泡。当气泡直径达到一定程度就会破裂,气泡破裂时会产生超音速流体,就产生了激波[5]。

图2 水平管内气泡的变化Fig.2 Transformation of gas bubbles in horizontal tube.

两相流体中物料的数据见表1。两相流体的音速可能远低于其中单个液相或单个气相的音速,两相流体音速的计算见式(1)[7]。

表1 两相流体中物料的数据Table 1 Parameters of two-phase flow

由上述可知,气体在水平管中不断聚集,气液比不断上升,以表1参数为计算基础,按式(1)计算,当气液体积比达到0.01,0.02,0.30时,两相流体的音速分别为181,129,33.5 m/s。当流速超过音速时,易产生激波。

2.2 两相流体流速的计算

声压与流体流速的关系见式(2)[5]。

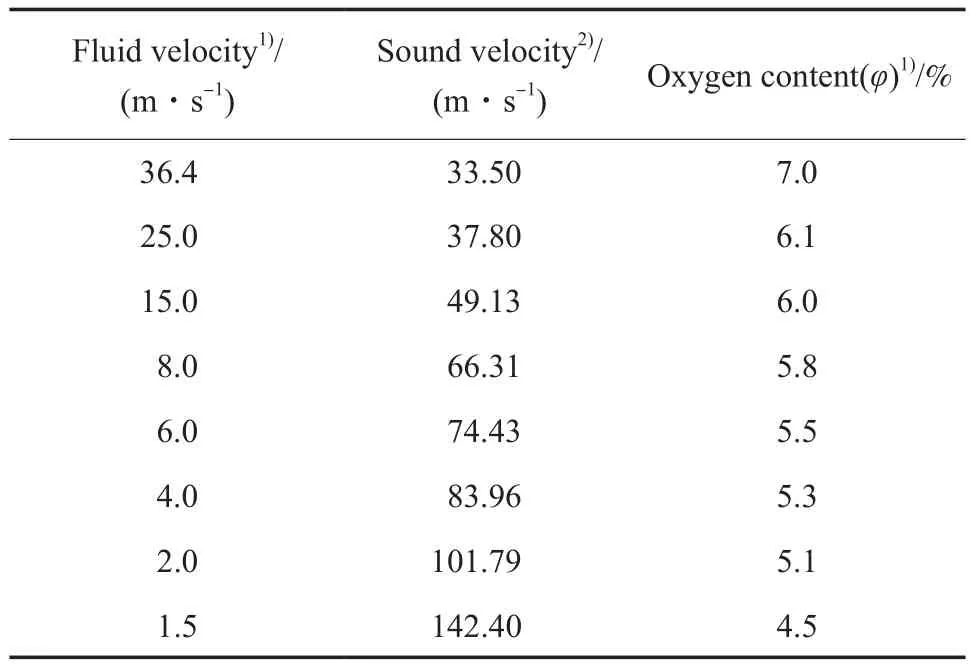

试验时可以简化为声压、流速及氧含量的关系。在装置现场调试流速,观察反应器的尾氧含量和声压的变化,得到两相流体中声压与流速的试验结果,见表2。由表2可知,当声压为1 325 Pa时,流体的流速为36.4 m/s,流速大于音速,即产生了超音速流体,据此推断出两相流体中产生了激波。

表2 声压与流速的试验结果Table 2 Experiment results of sound pressures and flow rates

2.3 激波对混合物密度的影响

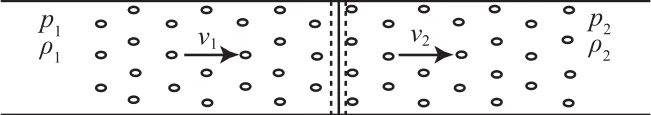

氧化反应冷凝系统中气泡破裂会产生激波,水平管内激波示意见图3,产生激波前参数为v1,p1,ρ1,产生激波后的参数为 v2,p2,ρ2。

图3 水平管内激波Fig.3 Shock wave in horizontal tube.

以图3中虚线及激波层的界面作为控制面,建立相应的连续方程和动量衡算方程,相关计算见式(3)~(6)[4]。

两相流体经过激波前后的测试参数见表3。根据式(3)~(6)和表3,得到反应器冷凝系统激波前后混合物的密度变化。结果表明,激波产生前后,两相流体的混合密度由665 kg/m3变为980 kg/m3(密度剧烈变化,符合激波特性)。此时尾气中氮气流量不变,会造成尾氧含量急剧增加,由4.5%(φ)上升到6.7%(φ),达到连锁值,造成PTA装置停车。

表3 两相流经过激波前后的测试参数Table 3 Parameters of two-phase flow before and after shock wave

3 模拟工业试验及技术改造

结合上述分析和计算,对氧化反应冷凝系统进行技术改造,通过改变回流管内的管线角度、阀门尺寸,改变除沫网形式(减少阻力)等措施,达到改变管线内气液比例,进而改变气液两相流体中音速和流速的目的。装置改造前后,回流管中流体流速(音速)与反应器尾氧含量的关系见表4。

表4 回流管中流速(音速)与反应器尾氧含量的关系Table 4 Relationship between sound velocity/fluid velocity and off-gas oxygen in reactor

由表4可见,技术改造前,当流体流速大于音速时,产生了激波,同时反应器内尾氧含量超标;当流体流速小于音速时,不产生激波,尾氧含量正常。改造后,两相流体中的音速变大,产生激波情况减少,激波可以控制,反应器未再出现因激波原因造成的停车,技术改造有效。这说明前期假设分析与模拟工业试验情况相吻合,假设成立。

4 结论

1)针对PTA装置氧化反应系统尾氧含量周期性突然升高的问题,提出了多相流激波诱因的假设。

2)通过对氧化反应系统的多相流音速进行计算,结合声压测量的多相流速度,表明导致尾氧含量周期性突然升高的原因是氧化反应系统存在激波。

3)根据多相流中激波平衡方程,验证并且测试了激波对氧化反应系统尾氧含量的影响。

4)通过调整氧化反应冷凝系统回流管角度、阀门尺寸以及回流管线上方除沫网的形式,有效防止了激波产生,取得了良好效果。

符 号 说 明

An上游流动的截面积,m2

a 音速,m/s

Cpmin压力系数最小值

k 质量含气率,%

L 参照长度,m

N 来流中空化核密度(空化核数/单位体积)

p 压力,MPa

ps声压,kPa

R 空泡半径,m

V 体积,m3

v 流体速度,m/s

x 气液比

β 体积量,m3

ρ 密度,kg/m3

σ 空化数

下角标

G 气相

L 液相

1 产生激波前

2 产生激波后