30 t轴重车辆减速器预制轨枕板设计与应用

禹 雷,张 军,裴爱华,谷呈朋

(1.中铁工程设计咨询集团有限公司,北京 100055;2.天津铁路信号有限责任公司,天津 300300)

货物列车在编组站进行调车作业时,在驼峰位置采用浮轨重力式减速器对车辆进行制动,而减速器制动力反作用于减速器轨枕板及道床上,长期频繁地制动会对轨道结构产生破坏,影响编组站驼峰位置轨道结构安全[1]。

目前,国内编组站驼峰位置使用的车辆减速器轨枕板的设计轴重普遍不大于25 t。近年来随着车辆轴重不断增加,重载列车在减速过程中对轨枕板的冲击力和缓解作业时垂向拍击力不断增大,导致轨枕板出现大量裂缝、承轨台挡肩碎裂、螺栓孔开裂等病害,严重影响减速器轨枕板的稳定性和耐久性[2]。急需研制适应大轴重重载车辆减速器的混凝土轨枕板,以有效抵抗重载编组列车长期连续冲击作用,增大轨道结构强度,提高耐久性。

1 既有减速器轨枕板病害分析

减速器在对车辆制动过程中,频繁冲击作用使轨枕板和道床板形成疲劳损伤;车辆轴重增加会加剧轨枕板和道床板的破坏。北京市丰台西站编组站驼峰位置使用10年的轨枕板出现了板内裂缝、承轨台挡肩碎裂、螺栓孔开裂等较多典型病害[2],如图1所示。

图1 轨枕板典型病害

经现场勘查,发现既有承轨台位置少配筋,甚至无配筋,混凝土质量等级较低,在大冲击力长期作用下容易疲劳破坏。曲拐座下的螺栓孔沿对角方向八字形开裂,呈现混凝土劈裂破坏特征。原因是曲拐座受到的水平推力较大,螺栓孔周围构造配筋薄弱。

2 30 t轴重车辆减速器预制轨枕板结构设计

2.1 设计要求

30 t轴重车辆减速器预制轨枕板既要保证轨枕板有良好的整体刚度,又要保证受力较大位置具有可靠的加强措施。在高速铁路轨道板设计理论基础上,运用铁路轨道极限状态设计方法,通过优化设计使减速器预制轨枕板与浮轨重力式减速器优化组装,使轨道结构能有效抵抗重载编组列车长期连续冲击作用[3]。具体设计要求为:

1)30 t轴重车辆减速器预制轨枕板要具有足够承载力及良好的整体性、耐久性、经济性。

2)承轨台具有足够抗剪性能,曲拐座下螺栓孔具有足够的抗裂性能。

2.2 设计方案

针对30 t轴重车辆减速器预制轨枕板的外部作用特点,在普通减速器轨枕板既有结构尺寸的基础上,适当增大其尺寸,并考虑局部受力防护措施和经济性、施工性、工艺性能等各方面因素[4-5],初步确定单块轨枕板外形尺寸为 3 250 mm(长)×740 mm(宽)×435 mm(高),承轨台间距为400 mm,尺寸误差均为±1.5 mm。轨枕板采用C50混凝土,预留直径60 mm 的硫磺锚固螺栓孔,并对挡肩进行加宽加厚设计。初步设计轨枕板外形尺寸如图2所示。

图2 轨枕板外形尺寸(单位:mm)

2.3 结构计算分析

2.3.1 设计荷载

设计计算中轴重按30 t考虑,轨道动力效应是轨道结构设计的控制因素。设计时需考虑车辆动载系数,由于溜车时最大速度仅为25 km/h,动力放大系数可取1.5[6]。轨枕板受力分布如图3所示。其中:Q为基本轨对轨枕板承轨台的竖向压力;F1为单个曲拐座对轨枕板的竖向压力;F2为承轨台侧向力;F3为单个挡板侧向力;F4为第1曲拐座对轨枕板的压力;F5为螺旋道钉受到的最大侧向力。

图3 轨枕板受力分布

在车辆减速器运行过程中,根据作用在轨枕板上的荷载分为2种工况。工况1:4种荷载(Q,F1,F2,F3)同时作用,用于分析设计参数对轨枕板静力特性的影响;工况2:2种荷载(F4,F5)同时作用,用于局部受力分析。

1)工况1

当工况1中的4种荷载同时作用在轨枕板上时为最不利情况。

考虑基本轨浮动对轨枕的冲击,安全系数取1.5,单轮重Q轮取150 kN,Q=1.5Q轮。

附加侧向作用力对滚轮的压力F附取20 kN,安全系数取1.3,F1=1.3(Q轮/2+F附)/2。

F2按正线(弯道)标准轨挡台所受最大侧向力考虑,即0.8倍静轮载。

减速度a取0.2 m/s2,单节车分配到每个车轮上的质量m为15 t,安全系数取1.5,F3=1.5ma。

2)工况2

工况2中的2种荷载同时作用在轨枕板的不同部位。

单个气缸推力F推取83 kN,曲拐与钢轨的垂向夹角为α,则F4=F推sinα,F5=F推cosα。

2.3.2 结构有限元仿真计算

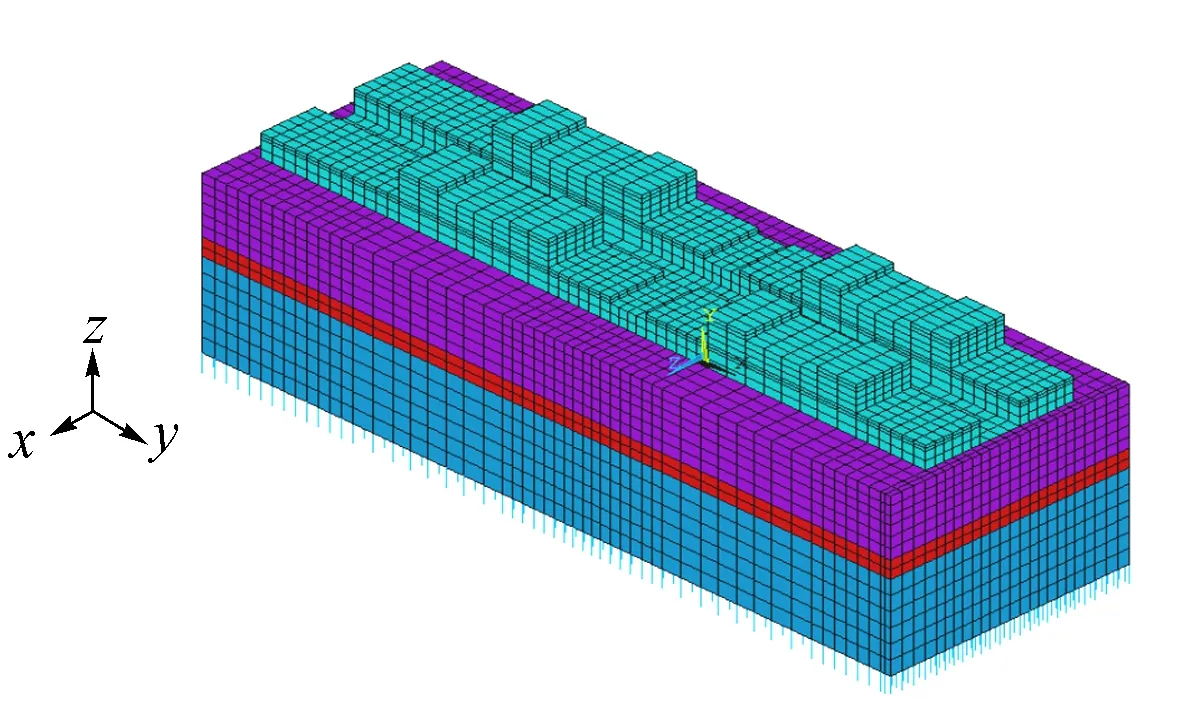

由于模型宽度较小,建立钢轨模型时影响因素较多,对分析结果不利,不再建立钢轨的梁单元,各种支承反力直接作用在模型上;同时由于碎石弹性调整层与道床板和土质路基之间有一定的摩擦力,一般不会发生大位移。考虑弹性垫层阻尼作用,轨枕板、道床板、碎石垫层、路基均采用实体单元模拟;路基下方无限土体采用三维弹簧模拟。分析模型见图4。

图4 减速器轨枕板整体结构分析模型

2.3.3 设计参数对静力特性的影响分析

为选择能适应30 t轴重荷载条件下最优轨枕板尺寸,通过调整轨枕板宽度、厚度、承轨台宽度等设计参数的值,分析其对轨枕板和道床板的应力和位移的影响。经现场多地调研,轨枕板下道床板一般多出现大量纵向和横向裂缝,属于受力薄弱构件,因此把道床板的应力和位移作为分析讨论对象和评判标准。不同设计参数及其取值对模型系统受力的影响见表1。

表1 不同设计参数及其取值对模型系统受力的影响

从表1可得:①随着轨枕板宽度的增大,轨枕板板底纵向拉应力略微减小,轨枕板综合变形增大,道床板板底纵向拉应力只略微增大。当轨枕板宽度为840 mm 时,道床板板底横向拉应力为1.47 MPa,较宽度为640 mm时增大33.6%,接近C40混凝土设计抗拉强度1.71 MPa,因此轨枕板宽度不宜过大。②随着轨枕板厚度和承轨台宽度的增大,轨枕板板底和道床板板底拉应力均随之减小,但轨枕板厚度变化产生的影响更显著。与轨枕板厚度385 mm相比,厚度485 mm 时轨枕板板底拉应力减小77.9%,轨枕板综合变形减小5.6%,道床板板底纵向、横向拉应力分别减小30.1%,25.6%。而轨枕板厚度385 mm时,道床板板底横向拉应力为1.52 MPa,接近C40混凝土设计抗拉强度1.71 MPa,因此轨枕板厚度不宜太小,轨枕板厚度是较为重要的控制因素。

综合上述分析,轨枕板宽度和厚度对整个结构静力特性影响较大,在考虑静力特性的同时需结合经济性、施工性、工艺性能等各方面因素确定一个较为合理的设计取值范围,本文取各参数中间值较为合理。

2.3.4 局部受力特性分析

本文重点对承轨台挡肩剪切破坏和螺栓孔开裂2种病害进行分析,确定薄弱位置受力分布,为采取局部加强措施提供理论依据。

1)承轨台挡肩剪切破坏

经对北京市丰台西站编组站驼峰位置现场勘查,发现破坏的轨枕板承轨台挡肩位置少筋,甚至无筋,在大冲击力长期作用下容易疲劳破坏。因此,对轨枕板进行重新设计时,既要保证轨枕板整体有可靠的刚度又要保证局部受力较大位置有可靠的加强措施。

通过气缸水平推力作用(工况2),对承轨台施加侧向力,分析承轨台侧向受到的拉应力是否符合设计要求。

为便于直观显示承轨台挡肩内力分布,截取承轨台挡肩1/4剖面以显示水平应力,见图5。

图5 承轨台挡肩水平应力(单位:Pa)

分析图5可知:①在横向力作用下,拉应力最大位置在挡肩与承轨台平面交接处,最大值为2.05 MPa,已经超出C50混凝土最大抗拉强度设计值1.89 MPa,此处为混凝土受力薄弱区,在无内部配筋且长期承受极端荷载和疲劳作用下容易出现脆性劈裂,有必要在此处适当采取钢筋增强措施。②局部配筋可参照混凝土短柱弯剪模型,受到弯矩和剪力共同作用时配置受弯纵向筋和横向封闭抗剪箍筋。

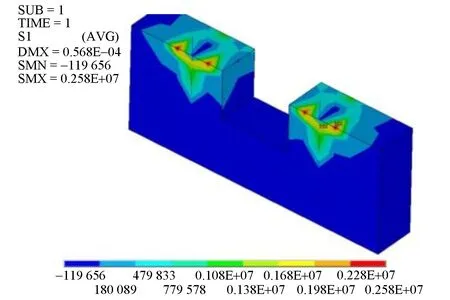

2)螺栓孔劈裂

在轨枕板上建立螺栓孔局部分析模型,采用直径28 mm螺栓固定曲杆,采用具有受弯受剪特性的梁单元模拟。对轨枕板侧面螺旋道钉施加侧向推力,分析螺栓孔四周受到的拉应力及其分布。

同样为便于直观显示螺栓孔附近内力分布情况,从螺栓孔位置竖向截取轨枕板和道床板剖面以显示水平应力,见图6。

图6 螺栓孔位置水平应力(单位:Pa)

分析图6可知:①在横向力作用下沿支承反力方向螺栓孔受到螺栓压力作用,压应力呈扇形分布,该压应力区相邻位置拉应力与水平方向的夹角大致为45 ℃,与现场照片中螺栓孔呈八字形开裂较为吻合。②该拉应力最大值为2.58 MPa,超出C50混凝土最大抗拉强度设计值1.89 MPa,如果该处螺栓孔附近约束筋配置薄弱甚至无配筋,则沿螺栓孔受力方向容易产生裂缝,造成该处劈裂掉块从而导致支承反力曲杆失效,危及行车安全。因此有必要在螺栓孔周围加强环形约束筋。

3 轨枕板配筋设计

3.1 整体配筋设计

依据模型受力分析结果,并考虑混凝土结构的构造要求,利用极限状态设计方法对轨枕板进行配筋计算,并验算最大裂缝宽度是否满足在T2碳化环境中限值0.2 mm[7-8]的要求。经计算分析,轨枕板整体配筋计算结果见表2。

表2 轨枕板整体配筋计算结果

分析表2可知:①受力钢筋采用直径12 mm的HRB400级螺纹钢筋,在260 mm等效宽度范围内上下层横向配置3根受力钢筋;箍筋为直径6 mm、间距120 mm 的HRB400级圆钢筋。②在轨枕板内预留12根直径12 mm的HRB400级螺纹钢锚固筋,以保证轨枕板和道床板之间有可靠的整体性。③为保证气缸推杆锚固螺栓孔和扣件螺栓孔具有有效的抗裂效果,在各个螺栓孔四周缠绕直径3 mm的螺旋钢丝。同样为保证承轨台挡肩抗剪性能,在挡肩范围增加2根直径12 mm的HRB400级螺纹钢筋,以加强局部混凝土的防裂性能。

经过计算分析和有针对性地配筋,最终确定轨枕板整体配筋如图7所示。

图7 轨枕板整体配筋(单位:mm)

3.2 螺栓孔及挡肩局部配筋设计

依据承轨台挡肩剪切破坏和螺栓孔开裂2种病害的受力分析结果,确定了应力薄弱的位置,有针对性地对螺栓孔和挡肩进行构造配筋[9-12]。螺栓孔和承轨台挡肩局部配筋如图8所示。

图8 螺栓孔和承轨台挡肩局部配筋(单位:mm)

在图8(a)中,每个预留螺栓孔周围均配置了直径3 mm螺旋钢丝,但是仅靠螺旋钢丝固定只能保证预留孔四周不会出现局部拉压裂缝,不能保证孔间或者孔至道床板边缘不出现八字形裂纹。由于该处水平推力较大,易产生曲杆螺栓孔沿对角方向八字形开裂,呈现混凝土劈裂破坏特征,因此在此处需要配置较密的箍筋,编号13,14箍筋各缠绕2个螺栓孔,使其具有较好的整体性,增强其抗裂能力。

在图8(b)中,为增强挡肩抵抗横向力作用,在各单侧挡肩中配置2 根直径12 mm的抗剪筋,其倾斜角度与承轨台侧面保持相同,使抗剪筋末端延伸至挡肩顶面混凝土保护层厚度35 mm的位置,并与承轨台水平箍筋绑扎形成整体框架,使其具有较好的抗剪性能。

4 应用情况

目前,30 t轴重车辆减速器预制轨枕板已广泛应用在国内各路网编组站中,如重庆兴隆场、哈尔滨南、柳州南、向塘西、株洲北等站。部分编组站应用现场见图9和图10。

图9 黄岛编组站图10 哈尔滨南站

经过5年多的应用实践,绝大部分轨枕板几乎无典型病害发生,只有极个别轨枕板偶然发生轨枕板侧与道床间出现离缝等现象,是由于现浇混凝土道床施工质量较差造成的。通过在各编组站的大量应用,该30 t轴重车辆减速器预制轨枕板经受住了长期大轴重、高频次冲击,说明具有可靠的稳定性和耐久性。该轨枕板在部分路网编组站中的铺设及养护情况见表3。

表3 部分路网编组站轨枕板铺设及养护情况

由表3可以看出:从2013年铺设至今,在重要路网编组站中总共已铺设 2 772 根30 t轴重车辆减速器预制轨枕板,南至广州局,北至哈尔滨局,该轨枕经受住了酷暑和严寒的环境温度考验,具有较好的适应性。经对使用单位回访,发现只有极个别道床离缝,各使用单位暂未对轨枕板养护维修,与普通轨枕板相比经济效益明显提高。

因此,在满足30 t轴重编组列车荷载条件下,减速器轨枕板结构外形尺寸和局部构造按照新技术、新方法进行优化设计后,具有较好的适用性、安全性、耐久性和经济性。

5 结论

1)既有轨枕板的承轨台挡肩尺寸较小且配筋不合理,螺栓孔周围约束筋薄弱是承轨台挡肩碎裂、螺栓孔开裂等病害发生的主要原因。

2)轨枕板宽度和厚度对整个结构静力特性影响较大,设计时需结合经济性、施工性、工艺性能等各方面因素,确定一个较为合理的取值范围。本文30 t 轴重车辆减速器预制轨枕板取各参数中间值较为合理。

3)利用极限状态设计方法对轨枕板配置了主要受力筋,并对承轨台配置了受弯纵向筋和横向封闭抗剪箍筋,也在螺栓孔周围加强环形约束筋。

4)在部分路网编组站内铺设应用表明,新型30 t轴重车辆减速器预制轨枕板承载能力和抗裂效果良好,无病害发生,养护维修量少,具有较好的适用性、安全性、耐久性和经济性。