基于颗粒阻尼的车轮声辐射特性分析

邓琳蔚,陈照波,王林玉,付 涛

(1.北京卫星制造厂有限公司,北京100191;2.哈尔滨工业大学 机电工程学院,哈尔滨150001)

随着列车运行速度的不断提高,由于轮轨的不平顺造成的车轮辐射噪声也急剧增加,为了提高乘车的舒适性,对车轮辐射噪声进行降噪研究具有重要的现实意义。

在现有的车轮辐射噪声研究文献中,黄青青等采用有限元方法对车轮的声辐射效率进行了计算,并通过迭代相加的形式给出了车轮的辐射声功率[1]。而尹镪等则通过边界元声传递向量法计算了车轮和轮轨在冲击载荷条件下的冲击噪声,并且通过傅里叶逆变换给出了相应的声压时程变化曲线[2]。邓新等通过在车轮的辐板处安装阻尼环来降低车轮噪声,同时采用了试验与有限元仿真相结合的方法给出了安装阻尼环车轮在不同载荷条件下的辐射噪声变化[3]。而在颗粒阻尼器的研究方面,杨智春等对颗粒阻尼器的阻尼耗能机理进行研究并且建立了其等效数学模型[4]。而胡溧等研究颗粒阻尼器的阻尼耗能机理时通过颗粒阻尼粉体力学模型分析了不同几何参数对于减振特性的影响[5]。此外张功学等则是通过实验的方式来研究颗粒阻尼器的减振和阻尼抑制特性[6];而杜妍辰等通过实验发现颗粒的粒径与颗粒的活动范围具有相关性并且取值为1.4 时具有最优的减振效果[7];鲁正针等人结合颗粒阻尼器和神经网络以及回归模型法并将其应用到建筑行业中,以此来对颗粒阻尼器的减振特性进行研究[8]。

本文将颗粒阻尼器应用到车轮的减振降噪特性研究中,并针对车轮的结构特性设计安装矩形截面的颗粒阻尼器,对比分析了径向激励载荷和轴向激励载荷条件下空轮、空心阻尼环和车轮颗粒阻尼器的减振降噪结果,为颗粒阻尼器在实际车轮振动抑制和降噪的工程应用提供合理的指导。

1 车轮附加颗粒阻尼器设计与试验测试

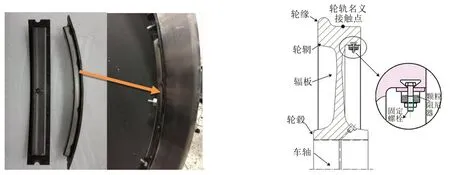

在车轮上安装颗粒阻尼器时需要考虑打孔的位置,以避免降低了车轮安装强度而造成安全隐患。由于车轮踏面相比于车轮辐板具有更宽的厚度,所以在车轮的踏面上加工燕尾槽并通过紧固螺栓将颗粒阻尼器安装在车轮上,以达到降低车轮噪声的目的,相应的颗粒阻尼器安装位置图如图1所示。

图1 车轮附加颗粒阻尼器安装图

由图1 可知,矩形截面的颗粒阻尼器通过在其中间和两端打孔后由螺栓进行固定,其中燕尾槽的斜面与水平面成65°的夹角,而燕尾槽的加工中轴线距离轮辋的边缘距离为22 mm,深度为12.5 mm,相应的矩形截面颗粒阻尼器长×宽×厚为30 mm×15 mm×4 mm,圆心角和弧长分别为40°和268 mm,共有8 个颗粒阻尼器分散安装于车轮上,并且在颗粒阻尼器中,填充颗粒选择为铅,颗粒粒径为3 mm,相应的堆积密度为5 910.5 kg/m3,填充率为80%。由此可以通过紧固在车轮踏面上的颗粒阻尼器中的颗粒碰撞和摩擦来消耗掉车轮的振动,从而降低车轮的振动噪声。

安装了颗粒阻尼器的车轮振动测试和噪声测试分别如图2和图3所示。

图2中输入为单输入,激励点为单点激励,为了对比分析轴向和径向激励的影响,激励点选择为两个不同方向的单点激励,其中由于车轮踏面为轮轨的名义接触点,因此选择在该方向进行径向分析,而轴向激励选择在车轮轮缘处,输出为多点输出,选择在车轮的踏面、辐板和轮辋处布置加速度传感器来获取车轮的振动数据,且输出的数据选择为传递函数,即输出与输入的比值,获得的数据均由B&K 数据采集器进行处理分析,为了便于体现车轮安装颗粒阻尼器后的振动特性,分别试验对比了安装颗粒阻尼器在有填充颗粒和无颗粒填充(等效为空心阻尼环)情况下与空轮的振动响应。而对于噪声测试,为了保证每次测试对于车轮施加的外部激励一致,采用了自制的落锤进行激励,该装置通过限位杆来保证落锤每次从同一个高度对车轮进行激励,并且在距离车轮1.2 m 处放置声压传感器进行噪声数据的采集,相应的安装位置如图3所示。

图2 安装颗粒阻尼器的车轮振动测试

2 试验测试与结果分析

2.1 径向激励下车轮振动与噪声结果分析

图4 为车轮在径向激励作用下的振动响应曲线,可以看出相比较于空轮,在无颗粒填充(空心阻尼环)情况下车轮的振动得到了较好的抑制,车轮径向振动最大降幅为24 dB,但是在其它几个频率点如2 200 Hz和4 400 Hz处产生了新的共振峰并且增强了车轮的径向振动。

图3 安装颗粒阻尼器的车轮噪声测试

图4 车轮在径向激励下的振动测试结果与对比

而对于颗粒填充的颗粒阻尼器,其在全频段内均使车轮的径向振动得到降低,并且没有新的共振峰出现,车轮径向振动最大降幅为35 dB,由此可以看出颗粒阻尼器的振动抑制效果非常显著。

图5 车轮在径向激励下的辐射噪声测试结果与对比

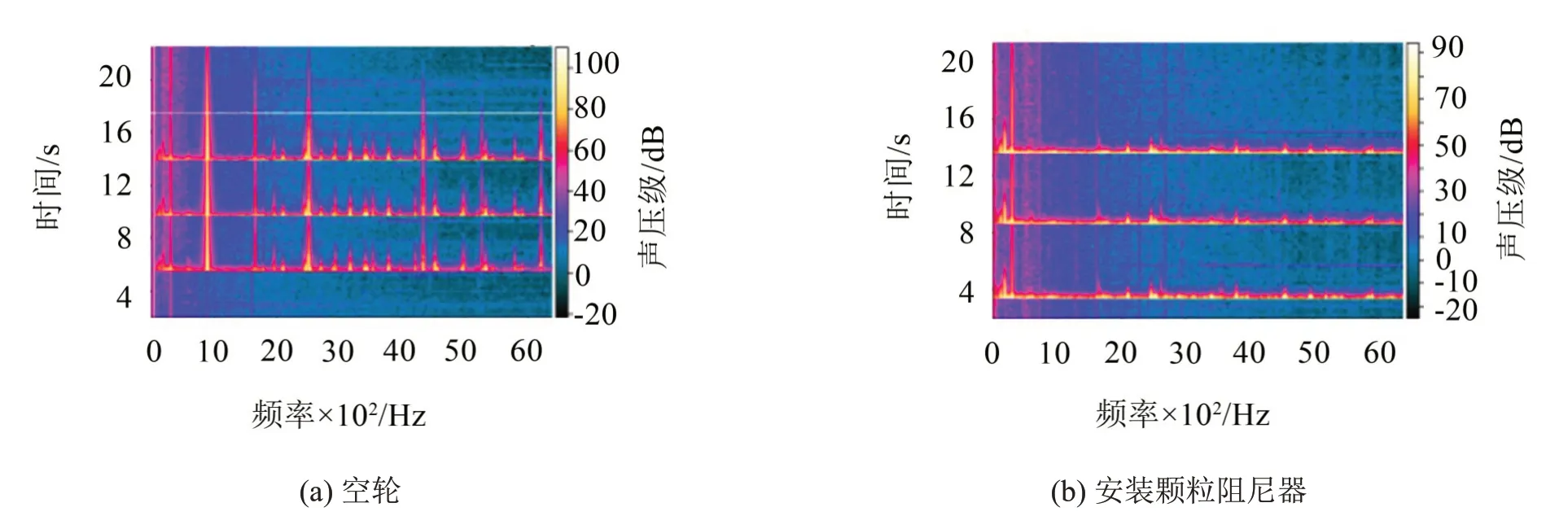

图6给出了空轮和安装填充型颗粒阻尼器情况下的全频段噪声变化,由图6 可以看出空轮的辐射噪声在力锤激励后需要6.9 秒才能低到适宜居住环境要求的60 dB 以下,而安装了颗粒阻尼器后仅需要0.63 秒即可达到要求,并且综合对比空轮和安装颗粒阻尼器条件下的车轮噪声曲线可以发现,颗粒阻尼对于车轮的降噪效果和降噪速度非常显著。

2.2 轴向激励下车轮振动与噪声结果分析

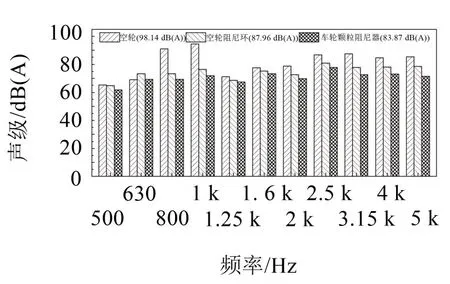

图5 为车轮在径向激励作用下的噪声响应曲线,为了便于比较,采用了A计权的倍频程声压级来表征车轮的振动噪声辐射能力。

由图5可以看出,在无颗粒填充(空心阻尼环)情况下车轮的径向振动噪声总声压级为91.52 dB(A),要小于空轮时的振动噪声总声压级101.95 dB(A),总降噪量为10.43 dB(A),并且其在各频段与空轮相比降低噪声范围为4.2 dB(A)至19.7 dB(A),表明车轮的径向噪声得到了较好的抑制。而对于颗粒填充的颗粒阻尼器,其径向振动噪声总声压级为87.27 dB(A),相比于空轮总降噪量为14.68 dB(A),降噪效果明显。

图7 为车轮在轴向激励作用下的振动响应曲线,可以看出轴向激励下的振动响应曲线与径向激励情况相似,在无颗粒填充(空心阻尼环)情况下车轮的振动得到了较好的抑制,其对车轮轴向振动降幅范围为2 dB 至31 dB,同样在几个频率点处如1 600 Hz 和3 500 Hz 产生了新的共振峰,而对于填充型颗粒阻尼器,其对车轮轴向振动降幅范围为3 dB 至39 dB,抑制振动的能力要强于无颗粒填充型颗粒阻尼器,并且在全频段内均使车轮的轴向振动得到降低,没有新的共振峰出现。

图8 为车轮在轴向激励作用下的噪声响应曲线,由图8 可以看出,在无颗粒填充(空心阻尼环)情况下车轮的径向振动噪声总声压级为87.96 dB(A),要小于空轮时的振动噪声总声压级98.14 dB(A),总降噪量为10.18 dB(A),但是在630 Hz频率处增强了噪声辐射,而安装填充型颗粒阻尼器的总声压级为83.87 dB(A),其在各频段与空轮相比降低噪声范围为3.44 dB(A)至22.52 dB(A),与空心阻尼环相比降低噪声范围为1.3 dB(A)至7 dB(A),降噪效果明显。

图6 车轮在径向激励下的噪声变化测试结果与对比

图7 车轮在轴向激励下的振动测试结果与对比

图8 车轮在轴向激励下的辐射噪声测试结果与对比

图9 车轮在轴向激励下的噪声变化测试结果与对比

由图9可以看出空轮的辐射噪声在力锤激励后需要6秒才能低到适宜居住环境要求的60 dB以下,而安装了颗粒阻尼器后仅需要0.62 秒即可达到要求,并且综合对比空轮和安装颗粒阻尼器条件下的车轮噪声曲线可以发现,颗粒阻尼对于车轮的降噪效果和降噪速度非常显著。

3 结语

本文针对列车运行时由于轮轨的不平顺造成的车轮振动以及由振动产生辐射噪声的问题,利用颗粒阻尼附加质量小和宽频减振效果好的优点,在车轮踏面上设计了颗粒阻尼器来衰减和抑制车轮振动和噪声,同时研究了2 种不同激励载荷条件下的车轮减振特性。试验结果表明:相比于空轮以及空心阻尼环,颗粒阻尼器在宽频带内具有优良的振动抑制和降噪效果,其中在轴向和径向载荷激励下,安装颗粒阻尼器可以使车轮的振动大幅衰减,其中最大减振可达39 dB,而噪声最大降低14.68 dB(A),并且空轮的辐射噪声在力锤激励后需要6秒以上才能低到适宜居住环境要求的60 dB 以下,而安装了颗粒阻尼器后仅需要0.63 秒即可达到要求,综合对比空轮和安装颗粒阻尼器条件下的车轮噪声曲线可以发现颗粒阻尼对于车轮的降噪效果和降噪速度在全频段内均非常显著,说明了颗粒阻尼器在车轮减振降噪应用上具有实际的工程意义。