连续油管管材及焊接热影响区显微组织分析

侯树成 ,周 勇 ,刘 云 ,王 雷 ,田小江 ,李博锋 ,黄鹏儒 ,冯雪楠

(1.西安石油大学 材料科学与工程学院,西安 710065;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡 721008)

0 前 言

连续油管(coiled-tubing,CT)又称为蛇形管、挠性管等[1]。它是通过对许多长的柔性管道进行对焊焊接或斜焊焊接工艺而形成的没有接头的连续管。单根长度可以达到几千米,具有高强度、高韧性等特点。连续油管的应用较为广泛,常用于钻井、探井、修井及完井等工作中,并且因为其占地小、成本低、方便转移等特点而发展迅速[2]。然而在实际应用过程中,由于其自身的工作特点[3],在作业中需要经历至少6次的塑性变形,在缠绕过程中承受着拉、压、扭、弯等复杂的载荷[4],这就对管子自身的性能有很高的要求。张冰毓[5]等研究了热处理工艺对连续油管用钢的组织和性能的影响,通过对连续油管用钢进行亚温淬火处理及普通调制热处理,发现进行亚温淬火过程中,随着温度越高,钢的屈服强度、抗拉强度和硬度值明显上升,而延伸率则降低,在温度接近Ac3时材料的综合性能最好。观察连续管用钢在淬火及回火处理后的拉伸断口扫描电镜形貌发现,形貌中有典型的韧窝组织,断裂时材料发生明显的颈缩现象,为韧性断裂,所对应的材料塑性较好。在连续油管的生产及应用过程中,都需要焊接技术的支持。然而在焊接技术发展较为成熟的今天,连续油管的焊接接头仍然是连续管使用性能的薄弱区,直接影响到连续管的质量及使用。许庆[6]等研究了焊接过程中冷却速度对连续油管焊接接头热影响区(heat affected zone,HAZ)组织的影响。通过观察、对比空冷与水冷时连续油管焊接HAZ 的金相组织,发现在空冷时晶粒尺寸大于水冷时的晶粒尺寸,这是因为空冷条件下连续油管的HAZ 升温比水冷情况快,故晶粒长大的程度与速度较水冷时大,更易形成粗大晶粒。武岳[7]等研究了不同焊接线能量时连续管接头热影响区组织及其性能,发现随着焊接热输入的增加,焊接热影响区组织晶粒度尺寸增加,软化区域逐渐远离焊缝,软化幅度逐渐增大。本研究以了解焊接热影响区HAZ 与母材的组织性能差异为目的,首先采用硬度测试分析热影响区中粗晶区、细晶区及不完全重结晶区,再通过金相显微观察、X 射线衍射(XRD)、电子背散射衍射技术(electron backscattered diffraction,EBSD)以及透射电镜(transmission electron microscope,TEM)等试验对连续油管及焊接HAZ 的显微组织进行表征,重点研究连续油管对接焊时焊接HAZ 的组织性能变化规律。

1 试验材料及方法

试验选用低碳微合金钢连续油管管材,其化学成分见表1。采用 TIG 全位置自动焊技术对连续油管进行管管对接,焊前对管材坡口进行机械清理,去除表面氧化膜以及开坡口时残留的铁屑,焊接时首先焊一道打底焊,紧接着进行盖面焊。

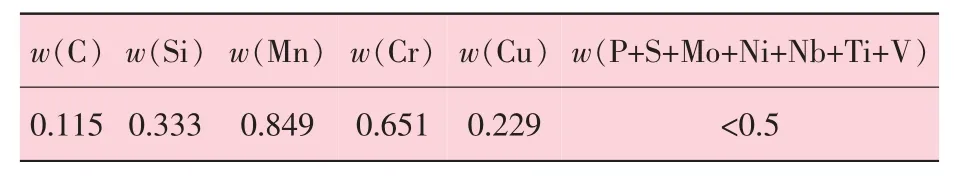

表1 低碳微合金钢连续油管母材化学成分 %

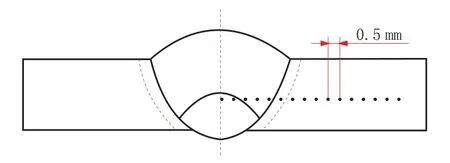

焊接热影响区的宽度通常很小,一般只有几毫米。为研究焊接HAZ 显微组织,首先需要确定HAZ 所在的具体区域,截取焊接接头,采用HXD-1000TMC 显微硬度计对连续油管对接接头的硬度分布进行测试,加载载荷0.3 kg,加载时间15 s,从焊缝中心向一侧测试硬度,直到找到与母材硬度值相同的位置,这个位置到熔合线这一区域就是焊接热影响区,硬度测试点位置如图1所示。

图1 焊接接头硬度测试点位置示意图

试验中相成分使用日本岛津XRD-7000S 型X 射线衍射仪进行分析,显微组织首先利用金相显微镜进行表征。

为了更准确地测量晶粒尺寸,本试验中连续油管及焊接HAZ 微观组织还通过基于扫描电子显微镜的电子背散射衍射技术进行观察。在经水磨砂纸磨光及不同粒径金刚石研磨膏抛光后,再用粒径为0.25 μm 的硅胶悬浮溶液在VibroMet 2 振动抛光机上抛光2 h,放入S-3700N 扫描电子显微镜中进行 EBSD 扫描,扫描步长为 0.3 μm。EBSD 数据分析使用牛津仪器Channel 5 处理软件。位错密度采用Pantleon 等[8-10]提出的模型通过常规EBSD 晶粒取向成像及晶界取向差进行了计算,也可以通过局域取向差θ 来衡量[11]并参考Kubin 和Mortensen 提出的模型[12]来计算位错密度,同样具有参考价值。

透射电子显微镜用于观察试验中连续管用钢在不同状态下的第二相及位错特征。切割的样品经机械减薄至30 μm 左右的厚度,再经冲压成型制成直径为3 mm 的圆形试样,并使用Fis-chione 1050 离子减薄仪进行双向离子减薄至孔洞出现,之后采用 FEI Tecnai G2 F20 S-TWIN场发射透射电镜进行分析。

2 试验结果与分析

2.1 维氏硬度试验

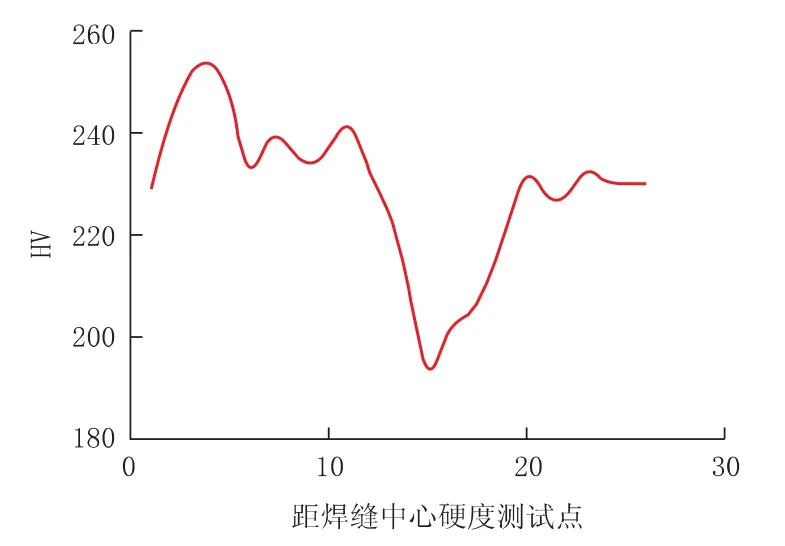

为了确定焊接热影响区的具体位置,本试验对连续管管材及焊接接头进行了硬度测试。经测试连续管管材平均硬度为230HV,焊接接头硬度变化情况如图2所示。从焊缝中心向母材区域选择26个距离均匀的点进行硬度测量,发现随着离焊缝中心距离的增长,焊接接头的硬度值呈现先增高后降低的趋势,最终逐渐平稳在230HV。中部区域硬度值出现了严重的下降,存在明显的软化现象,此处即为焊接HAZ 的软化区。软化区硬度最低为187HV,相较于管材,硬度值下降了18.7%。

图2 连续管焊接接头硬度分布

2.2 显微组织与相结构分析

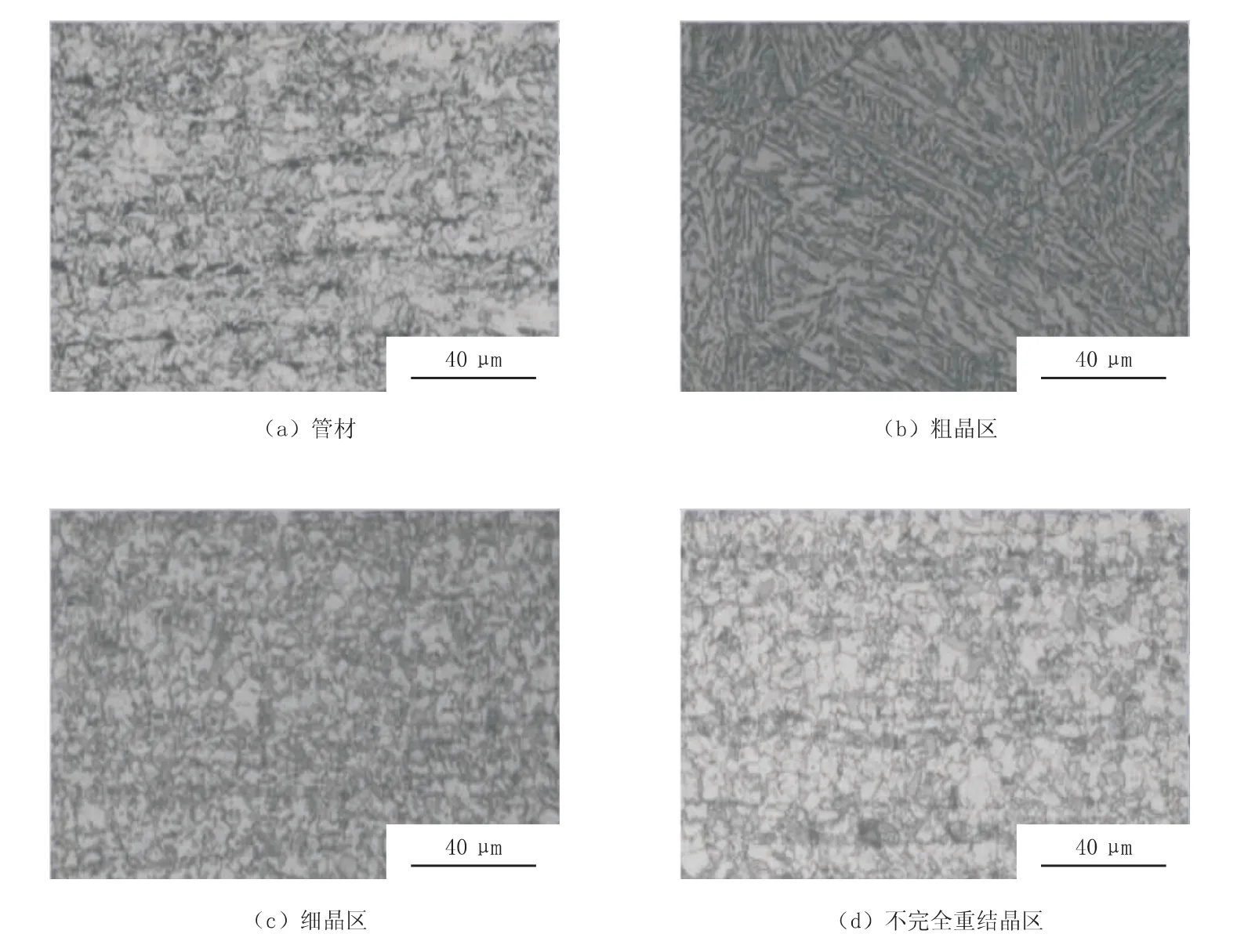

连续油管管材及焊接HAZ 金相组织如图3所示。

图3 连续油管管材及焊接HAZ金相组织

从图3(a)可以看出,管材的显微组织带有明显的轧制痕迹,经历卷管形变后晶粒细小,以粒状贝氏体为主,其中部分以针状铁素体形态存在。针状铁素体是由扩散控制的切变相变形成的,其中存在大量的位错,易于实现多滑移,同时扩展的裂纹会受到片条状的针状铁素体的阻碍,从而有效提高强韧性[13-14]。部分铁素体长大明显,常常被多个小的铁素体晶粒包围,这是因为卷管过程中为防止应力腐蚀开裂,对管材进行了去应力退火,从而导致部分铁素体发生长大现象,并且均匀度较板材也有所下降。图3(b)为焊接HAZ 的粗晶区组织,此处微观组织经历了管管对接TIG 焊的焊接热循环后,原本的轧制形态已经基本消失,晶粒长大严重,有魏氏体组织特征。图3(c)为细晶区显微组织,相较于粗晶区,可以看到细晶区仍有明显的轧制线条,其中主要为等轴晶的细晶组织,由块状铁素体和粒状贝氏体组成。图3(d)为焊接热影响区的不完全重结晶区显微组织,从图3(d)可以看出明显的轧制痕迹,显微组织分布不均匀,原本的粒状贝氏体在焊接受热过程中发生了奥氏体化,冷却后形成了大小不一的铁素体及珠光体组织。可以看到铁素体变的粗大,铁素体中还存在有未转变完全的碳化物,可能是渗碳体。另外,大块状的铁素体晶界清晰,之间还存在着部分珠光体,显微组织不均匀,使材料性能下降。由于奥氏体化与铁素体长大的过程产生了体积变化,从而导致了残余内应力等相变特点。

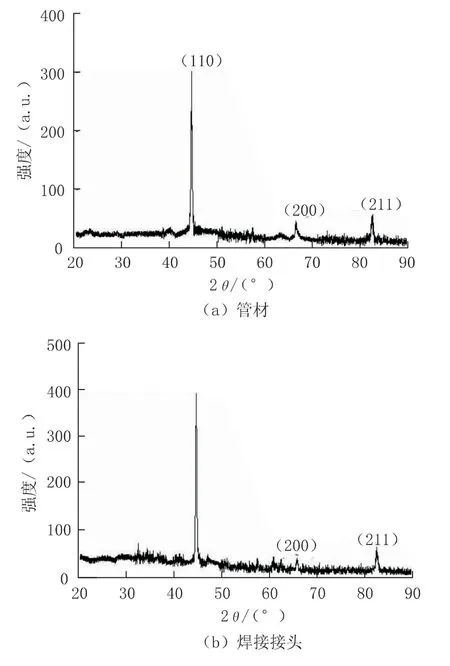

图4为连续油管管材与焊接接头的XRD 衍射图。从图4可以看出,管材与焊接接头均主要为 1~3 μm 的等轴晶结构,a=b=c=2.866 Å,α=β=γ=90°,即为体心立方的铁素体。经过对比图4(a)和图4(b)中主峰的衍射强度,可以看出连续焊焊接接头试样中的铁素体含量远远大于管材。衍射峰的峰高与面积只能粗略的表示材料中相的含量,由于试样中往往存在一定的织构,因此衍射峰强度就不能与理论计算的完全一致。

图4 连续油管管材和焊接接头XRD衍射图

在图4(b)中,晶面指数为(211)与(200)的衍射峰与标准PDF 卡片中的峰高稍微有些差距,可能是因为在焊接过程中热循环不同使晶粒大小不均匀,以及晶粒存在一定的织构而导致的。

2.3 连续油管管材和焊接HAZ组织EBSD及透射分析

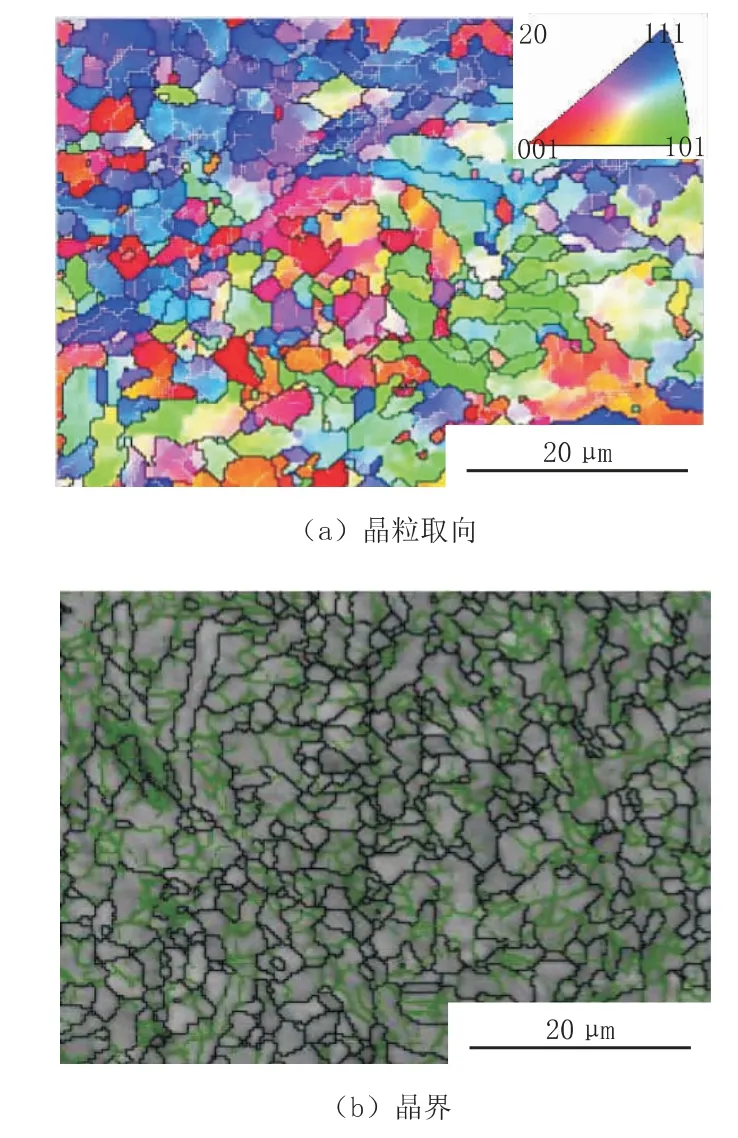

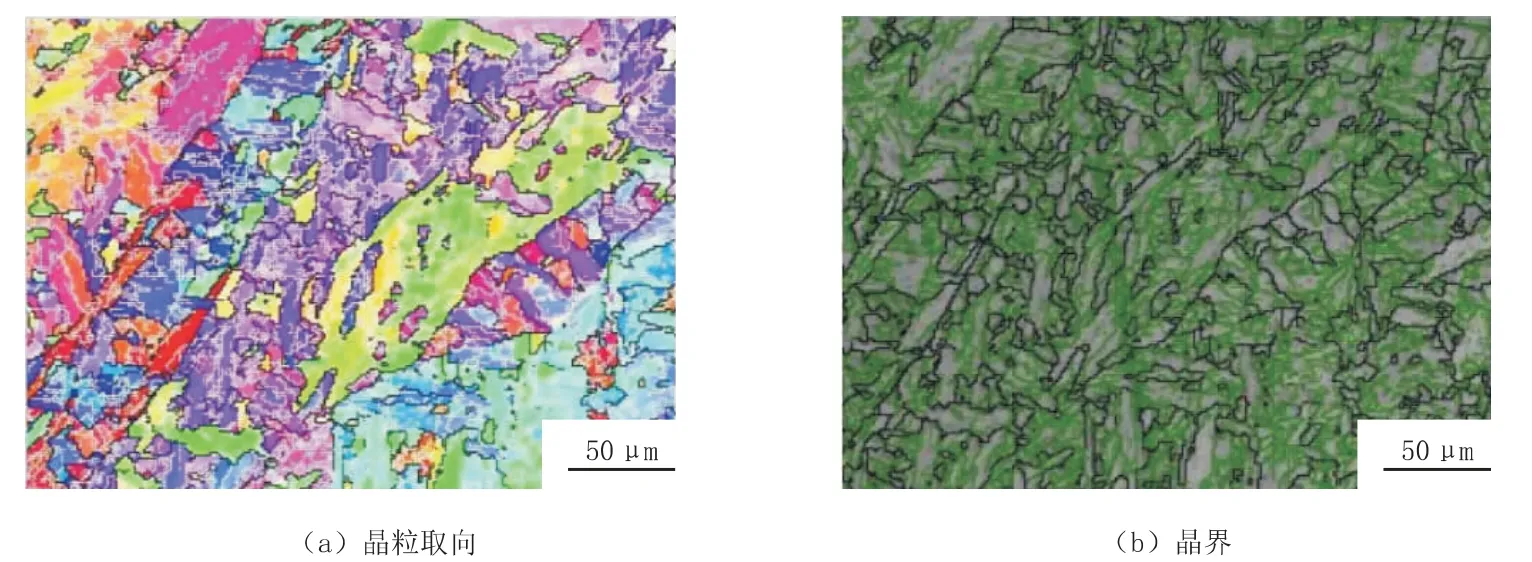

图5为连续油管管材的晶粒取向及晶界图,表2为各区域微观组织信息比较。由图5和表2可以看出,管材中晶粒的均匀度较差,可以看到一定的轧制痕迹,但材料内部的晶粒取向总体比较均匀,管材的平均晶粒尺寸为4.9 μm,晶粒度为12~12.5,晶粒细小。管材中的小角度晶界比例为43.8%,这是因为在制管过程中,材料内部大量位错源运动并形成位错胞壁或亚晶界。

图5 连续油管管材晶粒取向及晶界图

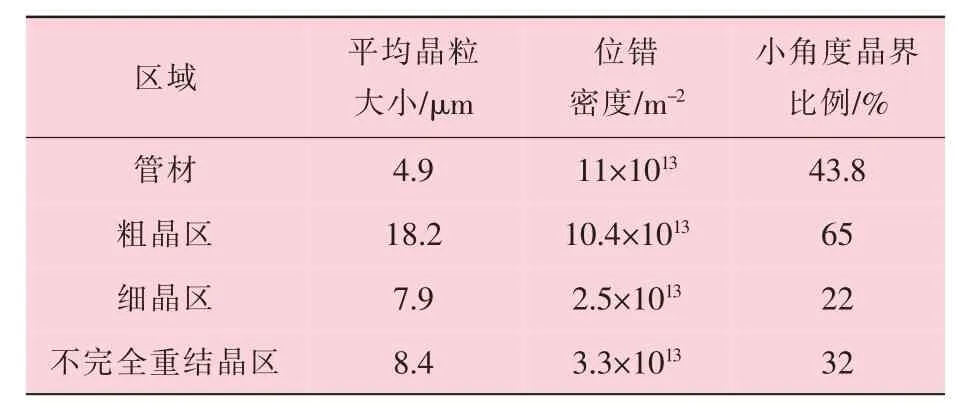

表2 连续管管材及HAZ微观组织信息

图6为连续油管焊接HAZ 粗晶区的晶粒取向及晶界图。由图6和表2可以看出,晶粒取向具有一定的规律性,粗晶区的晶粒较母材长大严重,平均晶粒尺寸为 18.2 μm,晶粒度 8.5,小角度晶界比例为65%,晶粒的严重粗化会导致材料出现脆化现象,并且焊接HAZ 的粗晶脆化由于其自身热循环特点,经历了快热与快冷后其化学成分及组织分布都不均匀,因此脆化程度更加严重[15]。

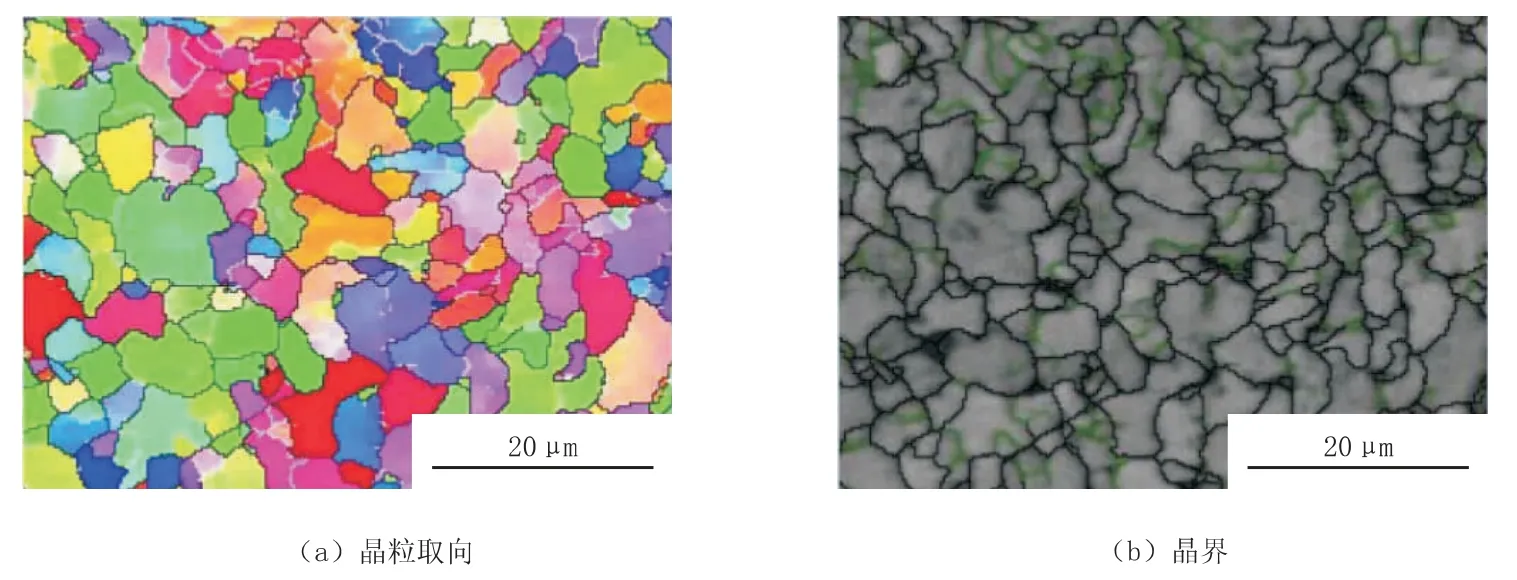

图7为连续油管焊接HAZ 细晶区的晶粒取向及晶界图。从图7和表2可以看出,晶粒取向分布均匀,晶粒较粗晶区细小,平均晶粒尺寸为7.9 μm,晶粒度 11,相比于粗晶区小了很多,小角度晶界比例为22%,细晶区常常是热影响区中综合力学性能最好的区域,母材发生了再结晶而没有过多长大,形成等轴晶组织。

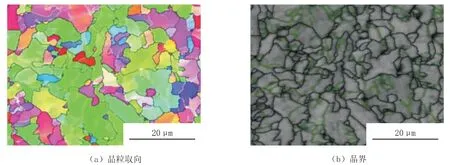

图8为连续油管焊接HAZ 不完全重结晶区的晶粒取向及晶界图。大量的试验结果表明,此区域的综合力学性能较差,连续油管的寿命[16]很大程度取决于不完全重结晶区。从图8和表2可以看出,此区域晶粒尺寸的均匀度较细晶区有所下降,晶粒呈现出一定的择优取向,平均晶粒尺寸为 8.4 μm,晶粒度为 10.5~11,略大于管材及粗晶区,小角度晶界比例为32%。

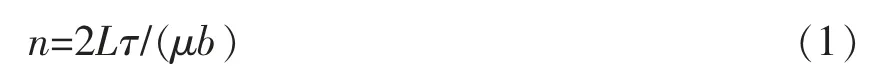

从表2中还可以看出,粗晶区相较于细晶区与不完全重结晶区,晶粒尺寸有明显差异,位错密度也在数量级上发生了变化。晶粒尺寸与晶界处位错塞积数的关系[17]为

图6 连续油管焊接HAZ粗晶区晶粒取向及晶界图

图7 连续油管焊接HAZ细晶区晶粒取向及晶界图

图8 连续油管焊接HAZ不完全重结晶区晶粒取向及晶界图

式中:n——由位错源放出的位错数;

L——晶粒尺寸;

τ——外加切应力;

μ——切变模量;

b——位错的伯氏矢量。

从式(1)可知,晶粒尺寸和外加切应力越大,在晶界处塞积的位错就越多,应力集中也不断加大,从而导致晶内与晶界变形不易协调,达到一定程度时,塞积群中的某些位错的螺型分量可以越过障碍发生交滑移,在障碍处萌生微裂纹,造成破坏。随着形变的进行,微裂纹长大越过临界尺寸时将引发宏观破坏。不完全重结晶区与细晶区尽管在晶粒尺寸与位错密度上较为接近,然而由于组织结构的不同,其性质差异也比较大。

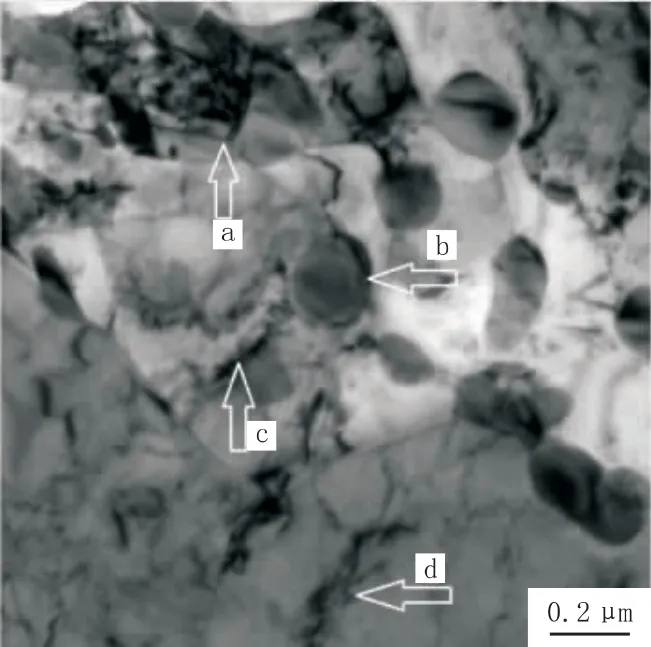

图9为连续油管管材TEM 形貌。由图9可以看出,管材中存在大量的位错及第二相。图中a 处可以看到明显的亚晶结构,其中包含了数个取向差很小的亚晶。b 处为典型的第二相组织,可以看到第二相粒子周围有数个位错胞壁(见c处),这些位错胞壁的存在代表了高的位错密度,此处会形成一个高储能区,利于形核发生。d 处是由大量位错缠结而形成的位错墙,在受到应力时倾向于形成位错胞结构,碎化大块的晶粒,使晶粒细化。图中右侧还可以看到位错绕过第二相的情况,根据Orowan 强化机制,位错绕过第二相粒子将在粒子上留下一个位错环,而位错的弯曲会提高其附近的晶格畸变能,进一步增加位错线运动的阻力,第二相粒子的存在会对位错运动产生阻碍作用。

图9 连续油管管材TEM形貌

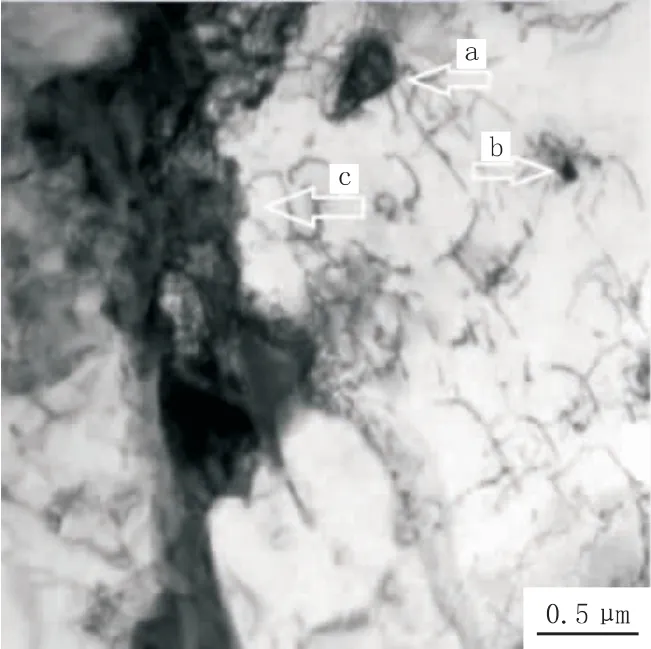

图10为连续油管焊接HAZ 不完全重结晶区TEM 形貌。从图10可以看出,晶粒较原始管材明显长大,图中a、b、c 三处均可以看到位错缠结现象,使缠结处能量升高,容易满足再结晶形核条件,为再结晶形核过程提供优先的形核位置。另外,图中右边部分有平直的位错,这也说明晶粒内的第二相粒子数量较少,对位错的运动几乎没有影响。

图10 连续油管焊接HAZ不完全重结晶区TEM形貌

3 结 论

(1)连续油管管材主要为粒状贝氏体组织,晶粒细小,晶粒取向较为均匀,位错密度较高,透射电镜下可见到大量第二相及亚结构,这些特点均对管材的综合性能有一定的贡献。

(2)连续油管焊接 HAZ 中粗晶区、细晶区及不完全重结晶区的晶粒较管材均有增大,其中粗晶区长大最严重,为18.2 μm,容易导致连续油管发生脆性断裂。细晶区晶粒细小为7.9 μm,综合性能相对较好。不完全重结晶区在透射电镜下的形貌显示其中第二相粒子数量相对于母材有所减少,并且缠结的位错易于满足再结晶形核条件,发生再结晶,使材料性能下降。