西部某压气站压缩机出口埋地管线外腐蚀原因分析

宋恩鹏,蔡 克,瞿婷婷,刘养勤,李小龙

(中国石油集团石油管工程技术研究院,西安710077)

0 前 言

目前天然气管道已成为国内外能源输送的大动脉,压气站和管道长期安全、平稳运行对保障天然气能源供应至关重要[1]。由于压气站埋地管线长期处于土壤环境中服役,受高压、震动等影响,经常出现管线防腐层失效、管道外部腐蚀严重等问题[2],直接影响天然气运输的安全和压气站正常工作和运行。

西部某压气站对站场压缩机组附属管线进行检测时,发现某压缩机出口管线存在壁厚减薄情况,管线两侧及底部清晰可见较为密集且深浅不一的蚀坑。该管线采用直缝埋弧焊钢管,钢管规格为 Φ914 mm×28 mm,材质为 L415,制造标准为GB/T 9711.1—1997 《石油天然气工业 输送钢管 交货技术条件 第1部分 A级钢管》[3]。为了探究其埋地管道失效原因,避免类似事件的发生,对该管段进行了宏观检查、壁厚测量、理化检验、扫描电镜(SEM)、X 射线衍射物相以及土壤等综合分析。

1 宏观分析与理化检验

1.1 宏观形貌分析

取样管约4.5 m,管体防腐层已基本打磨掉,局部依稀可见红色环氧云铁涂层,该涂层硬脆,与管体结合不紧密,可剥落,无法判断其防腐层具体情况。整管呈现弥散型腐蚀区,管体下半部分腐蚀较为严重,局部有腐蚀深坑。腐蚀样管形貌如图1所示。

图1 腐蚀样管形貌

1.2 样管壁厚检测

采用MX-5 型超声波测厚仪对样管进行壁厚测量,结果见表1。从管体底部截取腐蚀最为严重的一段管段,环向(A~L)、轴向(1~10)共120个测量点进行密集测厚。由表1可知,该管段壁厚最小值18.77 mm,说明该部位腐蚀较为严重。

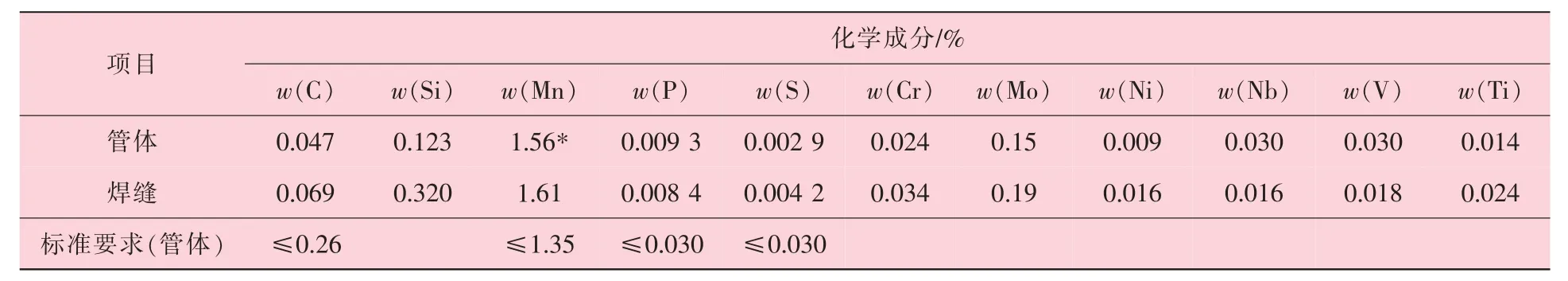

1.3 化学成分分析

从焊缝、距焊缝 180°的管体上取样采用ARL 4460 直读光谱仪进行化学成分分析。依照GB/T 4336—2016 《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》,分析结果见表2。由表2可知,测量结果符合标准要求。

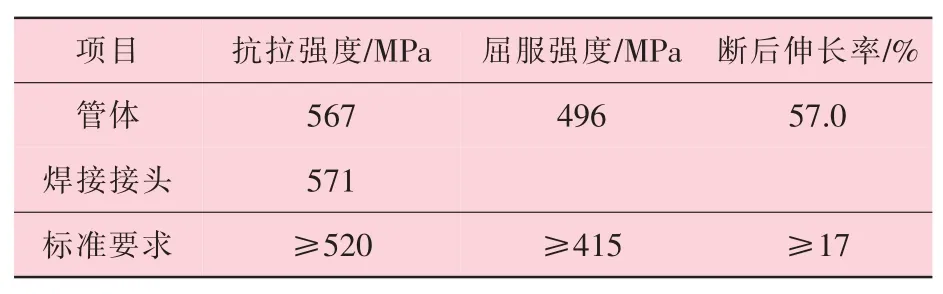

1.4 力学性能分析

采用SHT4106 材料试验机,依据标准GB/T 228.1—2010 《金属材料 拉伸试验 第1部分 室温试验方法》,对管段母材(90°横向)和焊接接头取38 mm×50 mm 试样进行拉伸性能试验,结果见表3。从表3可以看出,该管段材质的抗拉强度、屈服强度及伸长率符合标准要求。

表1 腐蚀密集区壁厚测量结果 mm

表2 样管化学成分分析结果

表3 送检试样室温拉伸性能试验结果

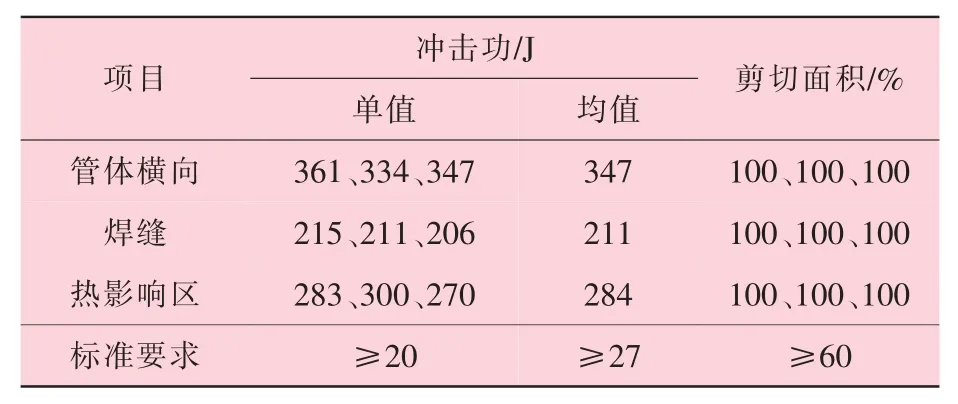

采用PSW750 冲击试验机,依据标准GB/T 229—2007 《金属材料 夏比摆锤冲击试验方法》,对管段母材(90°横向)、焊缝及热影响区取5 mm×10 mm×55 mm 试样进行夏比冲击试验,结果见表4。从表4可以看出,该管段材质的冲击性能符合标准要求。

表4 0℃夏比冲击试验结果

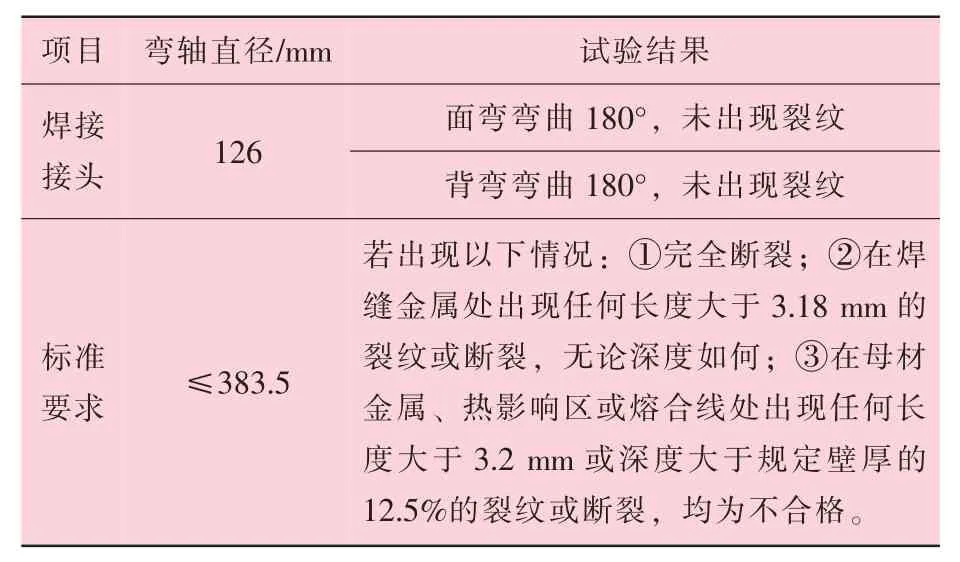

采用 WZW-1000 弯曲试验机,依据标准GB/T 2653—2008 《焊接接头弯曲试验方法》,对焊接接头取300 mm×38 mm×28 mm 试样进行弯曲试验,结果见表5。从表5可以看出,该管段焊缝的弯曲性能符合标准要求。

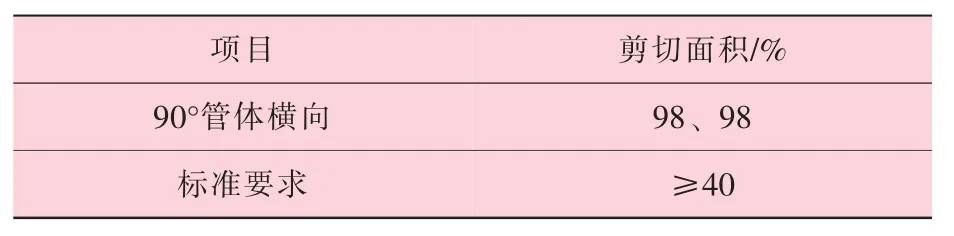

采用JL-50000 落锤试验机,依据标准GB/T 8363—2007 《铁素体钢落锤撕裂试验方法》,对90°管体取 305 mm×76.2 mm×28 mm 试样进行落锤试验,结果见表6。从表6可以看出,结果符合标准要求。

表5 试样弯曲试验结果

表6 0℃落锤撕裂试验结果

1.5 显微组织分析

采用MEF4M 金相显微镜,依据GB/T 13298—2015 《金属显微组织检验方法》、GB/T 6394—2017 《金属平均晶粒度测定方法》 及 GB/T 10561—2005 《钢中非金属夹杂物含量的测定标准评级图显微检验方法》 对管体、焊接接头的组织、晶粒度及非金属夹杂物进行了分析,结果如图2所示。

图2 焊接接头组织及横截面宏观形貌

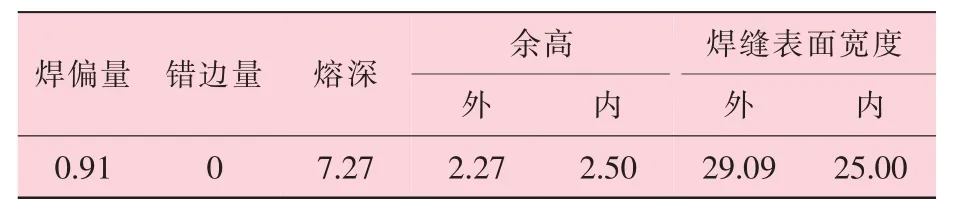

由图2可知,管体组织均为多边形铁素体PF+粒状贝氏体 B 粒,晶粒度为 10.5级,非金属夹杂物等级为 A 0.5级、B 0.5级及 D 0.5级。焊缝的组织为针状铁素体IAF+多边形铁素体PF+粒状贝氏体B 粒。熔合区试样组织为粒状贝氏体B粒,其中细晶热影响区为珠光体P +铁素体F。对焊缝参数进行检测,结果见表7。

表7 焊缝参数测量结果 mm

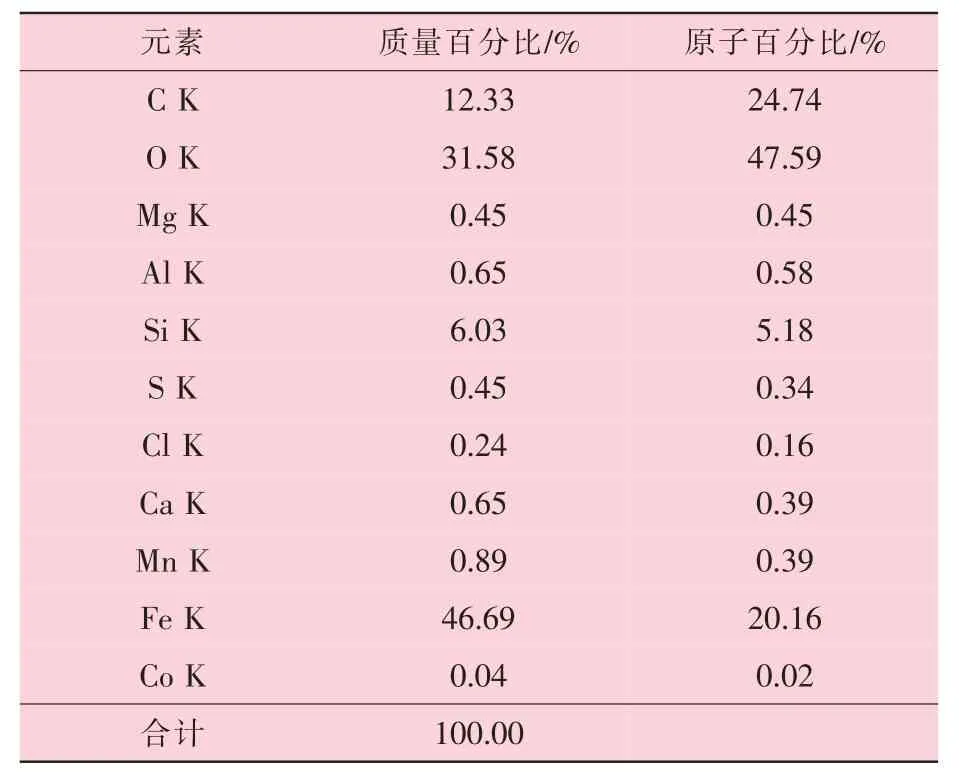

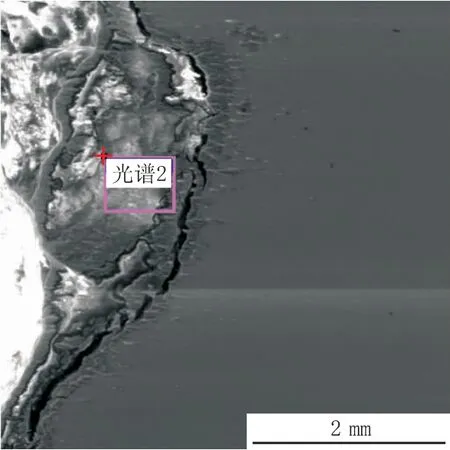

1.6 扫描电镜及能谱分析

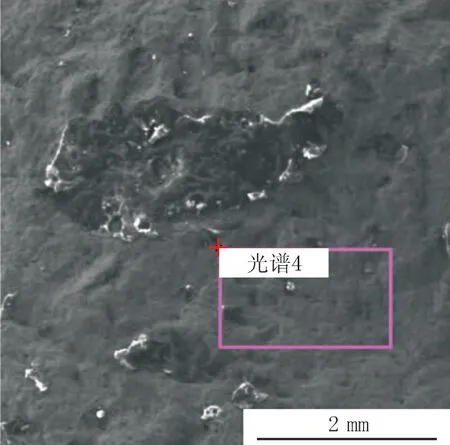

由于整个管体底部为均匀腐蚀且腐蚀坑都较深,因此在管体腐蚀密集区取块状试样,采用TESCAN VEGAⅡ扫描电子显微镜及XFORD INCA350 能谱仪对其外表面腐蚀坑及周边区域进行分析,管体表面腐蚀坑形貌如图3所示,管体表面腐蚀坑能谱分析结果见表8,腐蚀坑截面形貌如图4所示,腐蚀坑截面能谱分析结果见表9。

图3 管体表面腐蚀坑形貌

表8 管体表面腐蚀坑能谱分析结果

图4 腐蚀坑截面形貌

表9 腐蚀坑截面能谱分析结果

由图4可以看出,试样外表面腐蚀均匀,腐蚀坑呈现 “弹坑状”,局部有块状腐蚀产物。由图4可以看出,管体表面覆盖一层腐蚀产物膜,对腐蚀表面进行能谱分析主要物质为C、O、Fe、Si,并含有一定量的 Cl 元素。

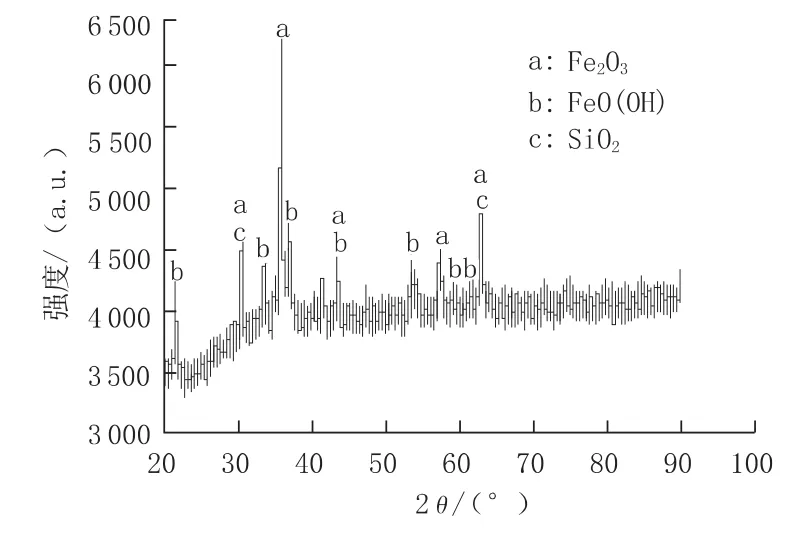

1.7 腐蚀产物分析

将送检样管外壁腐蚀产物刮下并碾碎,利用X 射线衍射仪进行物相分析,分析结果如图5所示。结合腐蚀产物的能谱分析结果,腐蚀产物可能包含的物相有 Fe2O3、FeO(OH)、SiO2。从图5可以看出:Fe2O3、FeO(OH)衍射峰较为明显,SiO2衍射峰与其他衍射峰重合,但考虑到能谱分析中有Si 的存在,故判断有SiO2存在,该成分主要来自土壤。

图5 腐蚀产物XRD图谱分析结果

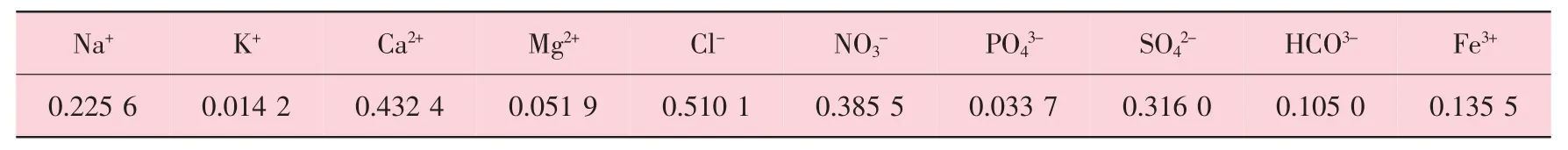

1.8 土壤分析

取与样管接触的土壤,并对其所含离子、电阻率、pH 值及含盐量进行了测试,结果为:土样的 pH 值为 7.06,属于中性土壤,电阻率为102.4 Ω·m,属于弱腐蚀性土壤。

土壤离子含量由土样浸出液浓度计算可以得出,结果见表10。由于土壤中Cl-的含量大于100 mg/kg 即可判断土壤腐蚀等级强[4],所检测土样中Cl-的含量为510.1 mg/kg,故可判断该地土壤具有较强腐蚀性。土壤中的含盐量为0.22%,属于腐蚀性较强的土壤[5]。

由土样的各项结果可知,该地土壤pH 值为中性,电阻率较高,属于弱腐蚀性土壤。但土壤中含有较多Cl-,且含盐量较高,对这两项土壤电化学性质指标进行综合评价,该土壤腐蚀性评价等级应为中等腐蚀到强腐蚀之间。

表10 土样中离子含量 mg/g

2 分析与讨论

由理化性能试验结果可知,样管的力学性能、化学成分、微观组织均满足GB/T 9711.1—1997 的要求。

经分析造成管线弥散型腐蚀的原因是防腐层失效,钢管裸露于外部环境,失去保护,同时又与混凝土基座接触,土壤的腐蚀性及管线温度变化使管体腐蚀加速。

管体与混凝土基座直接接触使底部腐蚀较为严重,加之压缩机运行时震动较大,长时间接触摩擦使防腐层磨损,另外土壤环境中存在较高浓度的Cl-[6],加速了管体与混凝土接触位置的腐蚀。

钢管发生土壤腐蚀原因有两点:①土壤中Cl-含量较高,点蚀形成,长时间管体从局部点蚀发展到大面积腐蚀;②通过对腐蚀产物X 射线衍射分析结果可知,腐蚀产物中的 Fe2O3、FeO(OH)[7]及 “弹坑状” 的腐蚀形貌,均表明钢管发生了吸氧腐蚀。有资料表明[8],溶液中含有极低浓度的氧(0.3 mg/L),可造成较为严重的氧腐蚀,甚至导致穿孔。另土壤中较高的盐含量及Cl-含量对氧腐蚀起到促进作用,加速腐蚀。

压气站出口管线内外环境温度相差较大,也是加速腐蚀的重要原因。该温度差也可能形成温差原电池的腐蚀[9]。有研究[10]表明,随着温度的升高,钢铁在土壤介质中自腐蚀电流密度增加。另外,钢管温度的循环变化,防腐层与钢管的热膨胀系数不同,也会导致防腐层与钢管的剥离,加速管体其他部位的腐蚀。

3 建 议

(1)针对该压气站的涂层和管道腐蚀状况,建议对钢管进行补强处理、同时对防腐材料及工艺进行有效控制,严格进行质量检测,可选用适合当前温度条件下的特殊涂层,提高防腐质量,并定期进行检测,确保管线安全运行。

(2)阴极保护是延缓埋地管道腐蚀的重要措施之一[11]。因此应定期对阴极保护系统进行检查,及时进行有效性测试,确保管道均在正常保护电位下运行。

(3)埋地管线回填土要选用干燥的中性土壤,回填时要注意对防腐层的保护,避免碰伤、划伤,对有混凝土基座的管线要特别注意,埋地前就应该做好防腐措施,并采用较为柔软的垫板材料。