22mm超大壁厚X80热轧板卷头、尾性能分析

陈 楠 ,高俊星 ,张 楠 ,郭晓东 ,王海生 ,陈 曦

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备第一机械厂,河北 青县 062658)

对于天然气输送管道的设计和建设,在不影响其运行安全可靠性的前提下,如何最大限度地降低工程投资成本、提高管线运行的经济性,一直是管道业界长期关注的焦点。目前,国际上主要采用大幅提高单管输量的方法来降低管道建设成本,而提升管输效率最有效的办法则是增加钢管直径和壁厚[1]。近年来,随着西气东输三线、中俄东线等国内外重大管道工程陆续开工建设,我国X80 螺旋埋弧焊管产品的最大壁厚已达22 mm[2]。管材壁厚增加导致厚度方向组织不均匀度增大,同时,由于热轧板卷在轧制过程中受压下量、终轧温度、冷却速度、卷取温度等因素影响,造成板卷头、尾性能不稳定区域出现。为检测不同钢厂生产的22 mm X80 板卷头、尾性能,对 X80 钢级 Φ1 219 mm×22 mm 螺旋埋弧焊管对应的热轧板卷头、尾部拉伸性能、冲击韧性、DWTT 性能进行了试验分析,以期为工业生产提供参考。

1 试验方案与试验方法

1.1 试验方案

采用国内 2 家钢厂(A 钢厂、B 钢厂)生产的 X80 钢级 1 550 mm×22 mm 热轧板卷,分别生产Φ1 219 mm×22 mm 螺旋埋弧焊管。分别抽取两家钢厂各6 卷板卷(均不同炉)进行制管后,对板卷头部(外圈)1~3 m 处和尾部(内圈)1.5~5.5 m 处相应管段的性能进行检测[3]。在检测区域内,按对应板卷长度方向每间隔1 m进行取样和试验,钢管取样对应位置及编号规则见表1。试验项目包括管体横向的拉伸(2 组)、冲击和DWTT 试验。

表1 Φ1219mm×22mm螺旋埋弧焊管取样位置

1.2 试验方法

拉伸试验采用标距内直径为12.7 mm 的圆棒试样,对应管体横向试验,按照ASTM A370 标准 《钢制品机械试验标准试验方法和定义》,在室温下采用CMT5305 微机控制电子拉伸试验机进行检测。

夏比冲击试验采用标准V 形夏比冲击缺口试样,对应管体横向试验,按照ASTM A370 标准,在-10℃下采用ZBC2752N-3 微机控制冲击试验机进行检测。DWTT 试验采用标准 V 形DWTT 缺口试样,对应管体横向,按照 SY/T6476 标准,在 0℃下采用 JL-50000 落锤撕裂试验机进行检测。

2 试验材料

两家钢厂热轧板卷化学成分见表2。由表2可以看出,成分设计上,两家钢厂均采用了低C、高 Mn 和 Mo-Cr-Ni 合金设计体系,同时通过添加一定量的Nb、V、Ti 等微合金元素实现固溶强化、沉淀强化和晶粒细化等作用,控制CEPcm≤0.20%。

具体来看,C 含量、碳当量分别控制在较低的水平,为材料获得良好的可焊性奠定了基础;采用高的Mn 含量能一定程度上弥补了低C 的固溶强化损失,并且 Mn 还降低了 γ-α 相变的温度,促使奥氏体向针状铁素体的转变,提高了X80 钢的韧性[4];高Nb 设计主要是扩大奥氏体未再结晶区,大量弥散细小析出的Nb(C,N)为相变提供了形核位置,从而可以显著细化晶粒,进而使X80 钢的低温韧性增加[5];添加适当的Mo 可实现在较宽的冷速区间内均形成针状铁素体组织,改善厚壁板材表面及芯部的冷却均匀性,细化心部组织[6];鉴于对钢材性能的高标准的要求,Ni、Cr、Cu 元素的适量添加,进一步增强了 X80 钢的强韧性;同时,严格控制S、P含量,不仅减少钢的成分偏析和带状组织,而且提高了 X80 钢的抗 HIC 和抗 SSCC 能力。提供原料的两家钢厂在V 的使用上有所差异,A 钢厂产品成分中含有0.026%的V,而B 钢厂几乎没有添加V。

表2 国内两家钢厂热轧板卷化学成分 %

3 试验结果

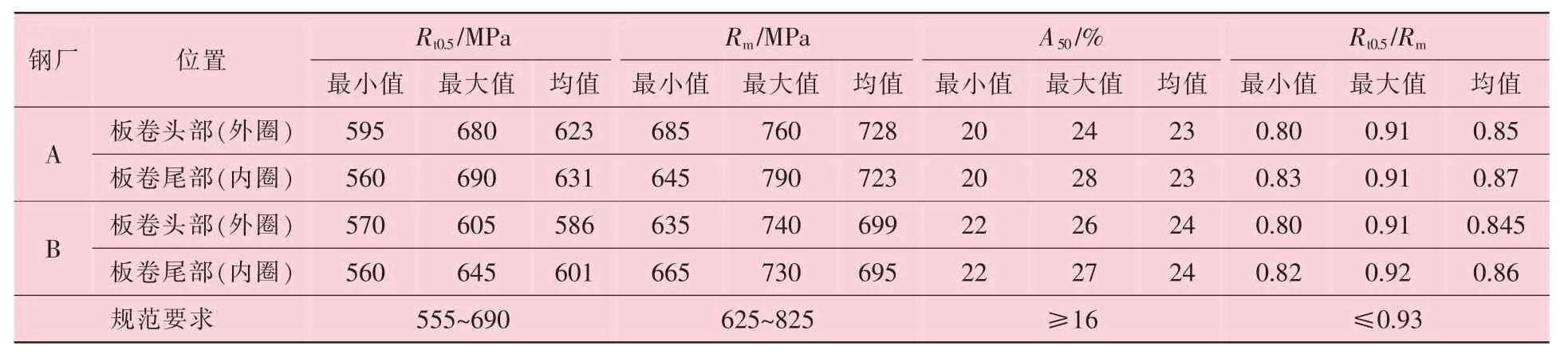

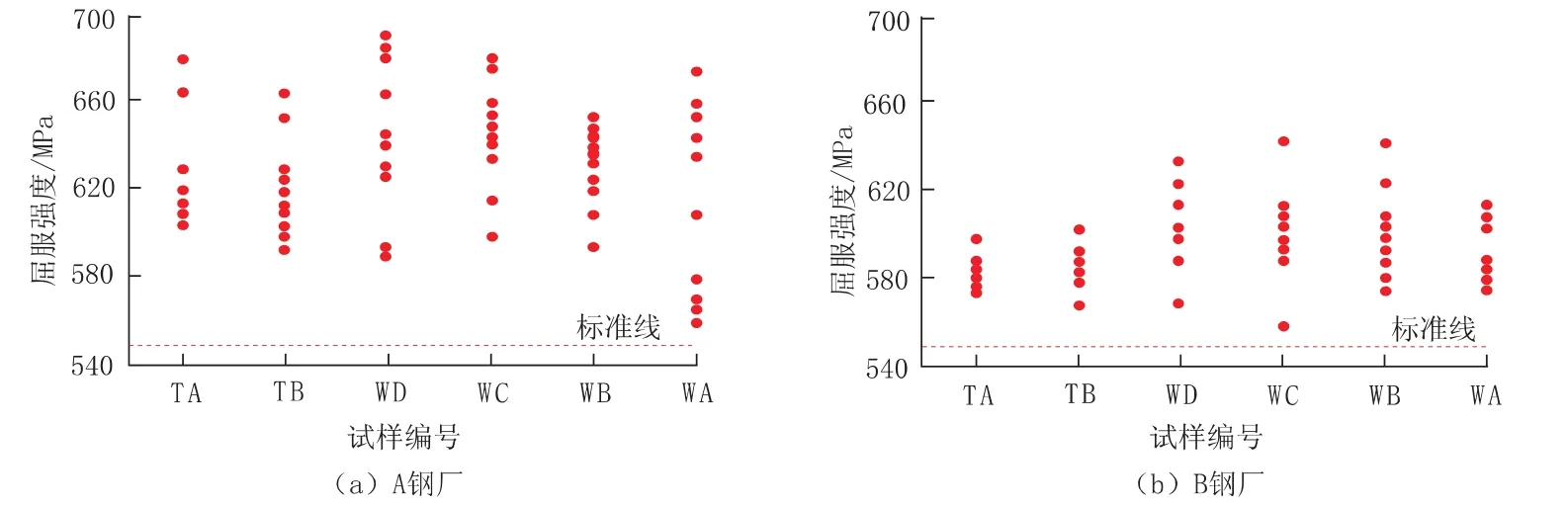

两家钢厂板卷头、尾部对应管体横向拉伸性能试验数据见表3,屈服强度、抗拉强度点状分布如图1~图2所示。夏比冲击功点状分布如图3所示,两家钢厂板卷头、尾部对应管体横向-10℃夏比冲击韧性试验数据见表4。0℃管体横向DWTT 剪切面积均为100%。

表3 两家钢厂板卷头、尾对应管体横向拉伸性能试验数据

图1 管体横向屈服强度

图2 管体横向抗拉强度

图3 管体横向-10℃夏比冲击功

表4 板卷头、尾对应管体横向-10℃夏比冲击试验数据

4 分析与讨论

(1)从表3、表4 可以看出,A 钢厂板卷制管后屈服强度和抗拉强度平均值分别比B 钢厂高 33 MPa 和 28 MPa,而 B 钢厂-10℃夏比冲击功平均值比 A 钢厂高32 J。从表2化学成分上分析,造成两家钢厂产品强韧性匹配差异的原因可能与是否添加微合金元素V 有关。V 具有显著的沉淀强化作用,在大量生产统计基础上,添加0.025%的V 可以使钢的强度得到明显增强[7],但V 又是强烈的碳氮化物形成元素,V 的析出不利于管线钢的低温韧性,两家钢厂在V 的使用上应该是钢强韧性匹配综合考虑的结果。

(2)以上力学性能数据统计结果表明,A、B 两家钢厂板卷制管后对应板卷头、尾部的各项性能指标均符合技术条件的规定,板卷在制管后整体性能优良。从图1~图3点状分布来看,板卷头、尾部个别区域的强度、韧性存在一定的离散度,但从试验数据来看,距标准要求均具有较大的安全裕度,这种离散度是可以接受的。

(3)根据试验结果,在板卷强度、韧性离散处与性能稳定处取样进行金相检测分析,具体取样位置为距板头(外圈)1.0 m,距板尾(内圈)1.5 m,距板尾(内圈)2.5 m,距板尾(内圈)3.5 m,显微组织形态如图4所示。通过显微组织评级,板头主要以GB+QF+M/A 为主,晶粒度 12.0级;板尾 1.5 m 处主要以 QF+PF+P 为主,晶粒度 10级;板尾 2.5 m 处主要以 GB +QF+M/A 为主,晶粒度 11.5级;板尾3.5 m 处组织主要以GB+QF+M/A 为主,晶粒度为 12.0级[8-10]。

图4 板卷不同位置处显微组织

从各位置组织分析可知,距板尾1.5 m 处的组织形态为QF+PF+P 与其他区域以GB 为主的组织形态有明显差异。这是由于轧后控冷阶段采用高效冷却喷水装置,对卷板上、下表面进行精准强制冷却,以达到合适的冷却速度。但在板卷尾部(内圈)为了便于卷取,采用不喷水以降低冷却速度的方式,造成了板卷尾部(内圈)存在一定长度的 “干头”,使该区域组织中多边形铁素体含量偏高,并出现退化珠光体,晶粒粗化,板卷表面与芯部组织均匀度下降,并且由于相变温度较高,残余奥氏体大部分分解为块状的退化珠光体[8-10],降低了材料强度和韧性水平。因此,体现在力学性能上,靠近板卷尾部(内圈)处性能略有偏低,并出现了一定的数值离散。

5 结 论

两家钢厂生产的X80 钢级1 550 mm×22 mm超大壁厚热轧板卷在制成Φ1 219 mm×22 mm螺旋埋弧焊管后,板卷头部(外圈)1~3 m 及尾部(内圈)1.5~5.5 m 范围对应的钢管管体强度、夏比冲击韧性及DWTT 性能均符合标准要求,且各项性能指标良好。批量化生产过程中,建议钢厂应持续优化轧制工艺,完善板卷强韧匹配,减小性能离散度。尤其严格控制板卷尾部(内圈)“干头” 长度,保证性能均匀性,防止屈服强度离散度过大造成钢管形变、管径超差等缺陷。