基于ANSYS Workbench的钢管柔性连接有限元分析

杨佩东

(山西工程职业技术学院,太原 030009)

随着我国西气东输、南水北调工程的实施,管道已经在我们生活当中扮演着越来越重要的角色,目前我国输水管线用管有球墨铸铁管、玻璃钢管、PCCP 管等。这些管材中,钢管具有突出的性能。通常钢管之间采用焊接对接方式。由于焊接对接钢管的连接方式存在成本较高、现场焊接时难以保证焊接质量、遇到土层沉降时易产生焊缝开裂等缺点,目前发达国家已采用钢管柔性连接的方式进行钢管对接。钢管的柔性连接不仅制造成本低,且具有良好的工作性能,已在国外得到了广泛的应用[1-2]。本研究设计了一种以O 型密封圈为柔性接口的连接方式,通过solidworks 三维绘图软件建立实体模型,然后导入ANSYS Workbench 有限元分析软件对其进行应力、应变分析。

1 建立几何模型

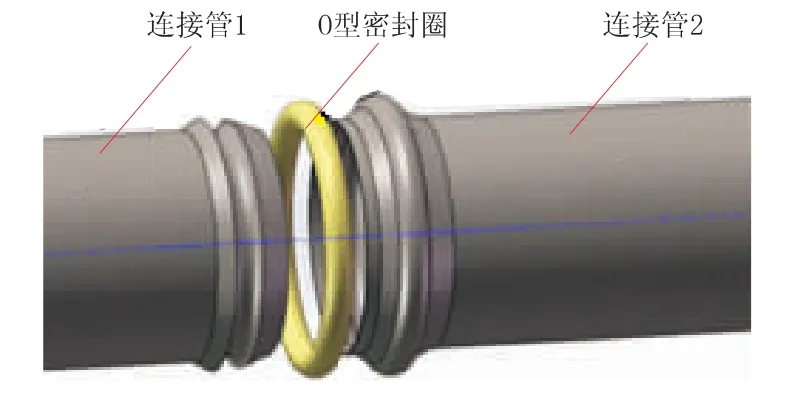

本次研究模型以DN500 钢管为例,其壁厚选择为 5 mm,采用 Φ610 mm×65 mm 的 O 型密封圈进行密封。在连接管1 与连接管2 之间通过O 型密封圈进行承插连接,钢管柔性连接分解如图1所示。采用该种连接方式不仅减少了焊接工序,避免了焊接缺陷带来的危害,而且连接管在受到外部作用力后,可以增加连接处的弹性刚度,允许连接处有少许的挠度变形。这相比于焊接连接的钢管具有较大的优势,同时钢管在工作状态下,O 型密封圈受到挤压后增加了连接处的密封性。

图1 钢管柔性连接分解示意图

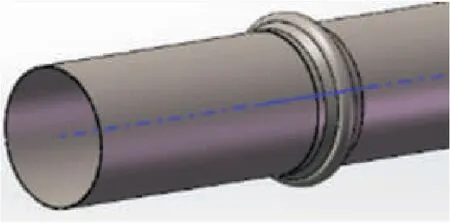

有限元分析之前,需要建立三维实体模型。通常采用三维绘图软件绘制实体模型,然后通过三维绘图软件与有限元软件的无缝对接,将模型导入有限元软件中进行分析。根据已设计好的二维图,通过solidworks 三维绘图软件,建立实体模型[3]。柔性连接装配后的三维模型如图2所示。

图2 柔性连接装配后三维模型

根据力学理论可知,钢管的分析方程[4]满足

式中:[K]——刚度系数矩阵;

{x}——位移矢量;

{F}——力矢量。

2 材料属性

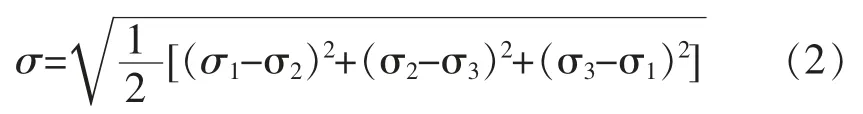

制造钢管的材料有很多种,根据材料的四种强度理论特性可知,第一和第二强度理论适用于铸铁、混凝土、玻璃等脆性材料,而第三和第四强度理论适用于碳钢、铜、铝等塑性材料。本研究的钢管属于塑性材料,所以采用第四强度理论进行计算,其Von Mises 等效应力公式[5]为

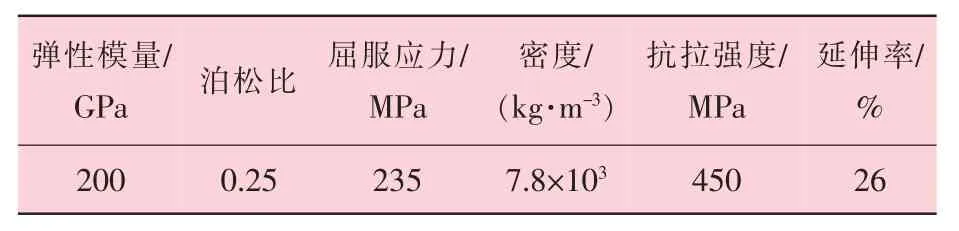

本研究选用的钢管材料为Q235,其材料性能见表1。

表1 Q235材料性能

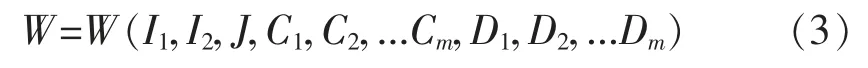

O 型密封圈材料属于超弹性材料,可以承受大弹性变形,几乎不可压缩,泊松比接近于0.5,应力-应变曲线具有高度的非线性。假定在零变形状态下密封圈橡胶聚合物的长链分子随机分布,且各向同性,则其力学性能可用应变能函数[6]W表示

式中:I1、I2、J——分别为第一阶、第二阶、第三阶应变不变量;

C1、C2、…、Cm——橡胶剪切特性常数;

D1、D2、…、Dm——橡胶压缩特性常数。

I1、I2、J与橡胶材料的主拉伸比 λ1、λ2、λ3的关系为

在ANSYS Workbench 中的超弹性材料模型中,选用二参数Mooney-Rivlin 超弹性材料模型,其应变能密度函数[7]为

式中:、—— 应变不变量;

C10、C01—— Mooney-Rivlin 常数;

d——材料不可压缩参数;

ψ——应变能密度函数。

通过ANSYS Workbench 软件中的Engineering Data 模块分别设置钢管Q235 与O 型密封圈的材料属性,并进行材料分配。O 型密封圈的材料属性见表2。

表2 O型密封圈材料属性

3 网格划分

在ANSYS Workbench 中选择Mesh 模块对实体模型进行网格划分,Mesh 模块可根据不同的结构模型采取不同的网格划分方法。Mesh 模块提供的划分网格有四面体网格、六面体网格、棱锥网格等。由于四面体网格可以施加于任何几何体,并且可以快速自动生成,在关键区域容易使用曲度和近视尺寸功能自动细化网格,所以在本研究中采用四面体网格划分方法[8]。通常网格结构和网格疏密程度直接影响到计算结果的精度,但网格加密会增加CPU 的计算时间,为了综合考虑计算精度与计算速度[9],在进行网格划分时,把Relevance Center 设置为中度Medium,网格化的装配体模型如图3所示,其中网格单元数为26 542,节点数为 53 744。

图3 钢管柔性连接网格化的装配模型

4 边界条件及载荷约束

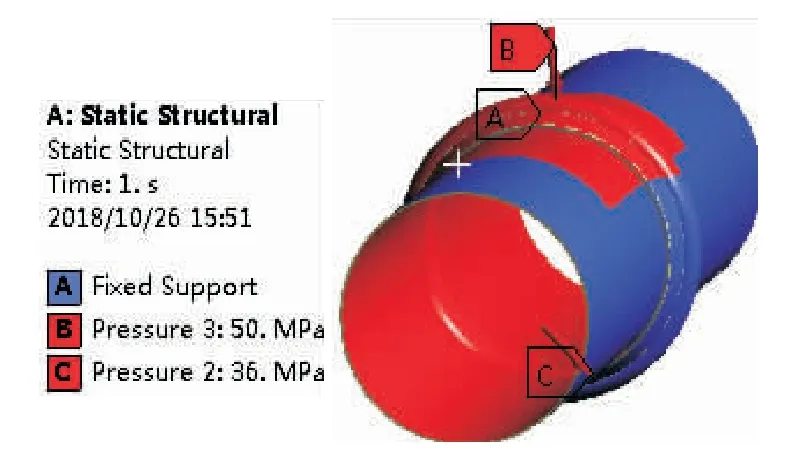

由于钢管在埋入地下之后基本处于固定不动的状态,所以在ANSYS Workbench 中采用Fixed Support 对钢管四周进行固定。参照某公司对钢管水压试验时的最大试验压力36 MPa,采用Pressure 在管内施加36 MPa 的压力,来观察钢管柔性连接在最大工作压力下的应力云图。采用Imprint Faces 来模拟钢管柔性连接部分,在受到土层塌陷时所受到力的接触面,并假设钢管柔性连接处受到外界给予50 MPa 强度的压力。在进行计算时,为了计算平稳,把大变形Large Deflection 打开,施加的边界条件及载荷约束如图4所示。

图4 施加的边界条件及载荷约束

5 计算结果及分析

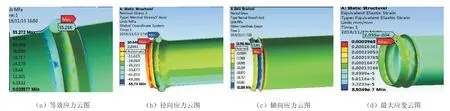

通过计算分析,得到钢管柔性连接的Von Mises 应力、应变云图,如图5所示。

从应力云图和应变云图可以得出,最大应力和最大应变均出现在柔性连接周围处。最大等效应力为55 MPa,最大径向应力与最大轴向应力分别为10.4 MPa 和13.9 MPa,钢管材料屈服强度σs为 235 MPa,为了确保钢管不被破坏,应使最大工作应力σmax不超过许用应力 [σ],即:σmax≤ [σ]。而许用应力 [σ]=σs/s,当安全系数s 取 1.8 时,得出 [σ]=σs/s=131 MPa ,即钢管的许用应力为131 MPa。所以可得知,钢管所受的最大等效应力、最大轴向应力以及最大径向应力都远低于其许用应力,满足强度要求[10]。

图5 钢管柔性连接的Von Mises应力、应变云图

从钢管柔性连接应变云图可知,钢管所受的最大应变仅为2.96×10-4mm,表明钢管柔性连接在承受足够工作压力后,没有发生错位现象,即不会存在泄漏隐患。

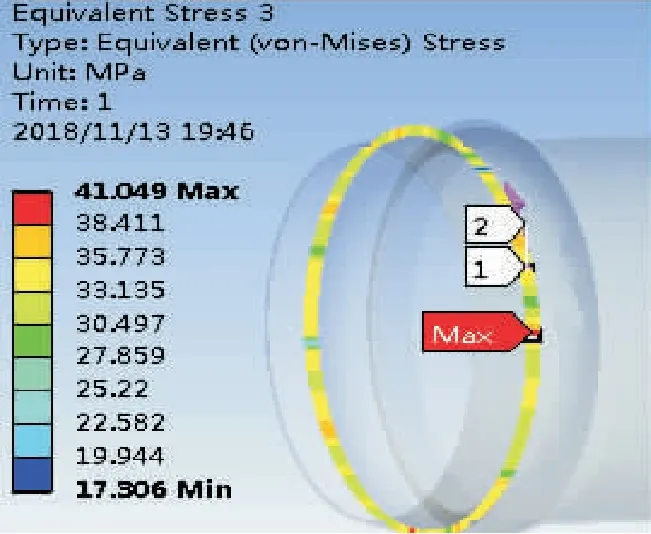

由于密封圈沟槽成型处为强度薄弱环节,所以在等效应力最大处的成型部位求解线性化应力值[11],线性化应力值云图如图6所示。

图6 线性化应力值云图

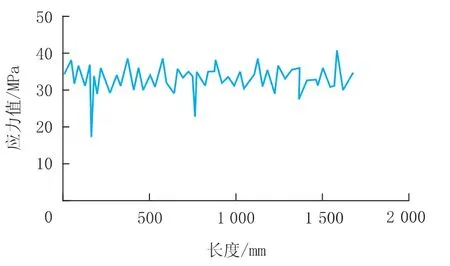

根据所求解的线性化应力值得出应力随长度变化曲线,如图7所示。从图7可以看出,在密封圈沟槽成型处整体受力均匀,不存在应力集中现象,满足使用要求。

图7 应力随长度的变化曲线

6 结 论

(1)柔性连接钢管的最大等效应力、最大轴向应力以及最大径向应力均出现在柔性连接周围处,其中最大等效应力值为55 MPa,最大径向应力为 10.4 MPa,最大轴向应力为 13.9 MPa,满足钢管强度要求。

(2)柔性连接钢管的最大应变同样出现在柔性连接周围处,最大应变仅为2.96×10-4mm,说明柔性连接钢管在承受足够的工作压力时,没有发生错位现象,表明钢管在工作状态下不会存在泄露隐患。

(3)根据密封圈沟槽成型处应力变化曲线图得知,其整体受力均匀,不存在应力集中现象,满足使用要求。