Q295B/S32205复合管焊接工艺及焊接接头力学性能

冯玉兰 ,李 睿 ,张丙静

(1.中钢不锈钢管业科技山西有限公司,山西 晋中030600;2.晋西车轴股份有限公司,太原 030027;3.山东尧程新材料科技有限公司,山东 枣庄277100)

不锈钢复合材料是由低碳钢或低合金钢和不锈钢材料通过一定的工艺复合而成,其特点是同时具有两种材料的优良性能,另外在制作成本上比传统的不锈钢材料要低[1-4]。不锈钢复合材料凭借其不锈钢覆层的耐腐蚀性及低廉的价格被广泛应用于海洋、化工、能源、污水处理等领域。本次试验所用复合材料为双相不锈钢S32205 与碳钢Q295B 复合。双相不锈钢覆层材料在焊管的外壁,主要作用为耐海水腐蚀;基层碳钢在焊管的内壁,具有一定强度,起支撑的作用。

1 试验材料

1.1 试验材料

试验材料为Q295B+S32205 不锈钢复合板,厚度(16+4)mm,基层碳钢 Q295B 厚度 16 mm,不锈钢覆层S32205 厚度为4 mm。试板尺寸(长×宽×厚)为 500 mm×350 mm×(16+4)mm,数量 2 块。

1.2 试验用母材化学成分及其力学性能

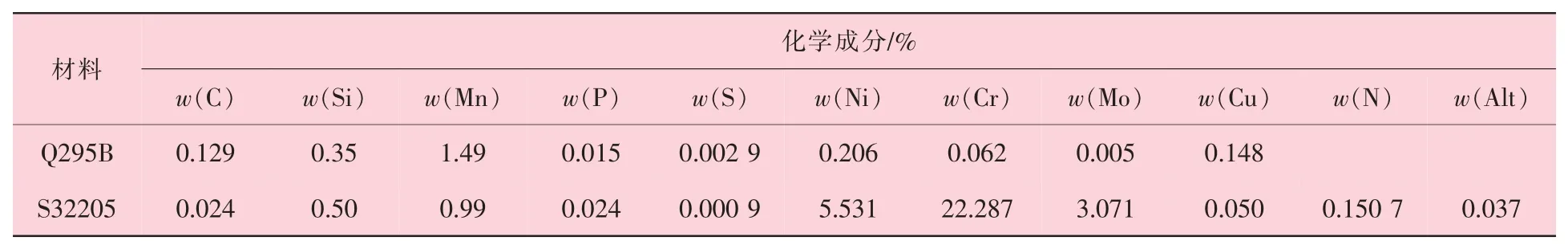

试验材料为秦皇岛首秦金属材料有限公司生产的Q295B+S32205 复合板,对原材料的理化性能进行复检,化学成分见表1。力学性能检测结果见表2。

表1 试验用母材的化学成分

表2 环境温度为20℃时母材的力学性能

2 焊接工艺

2.1 焊接坡口形式

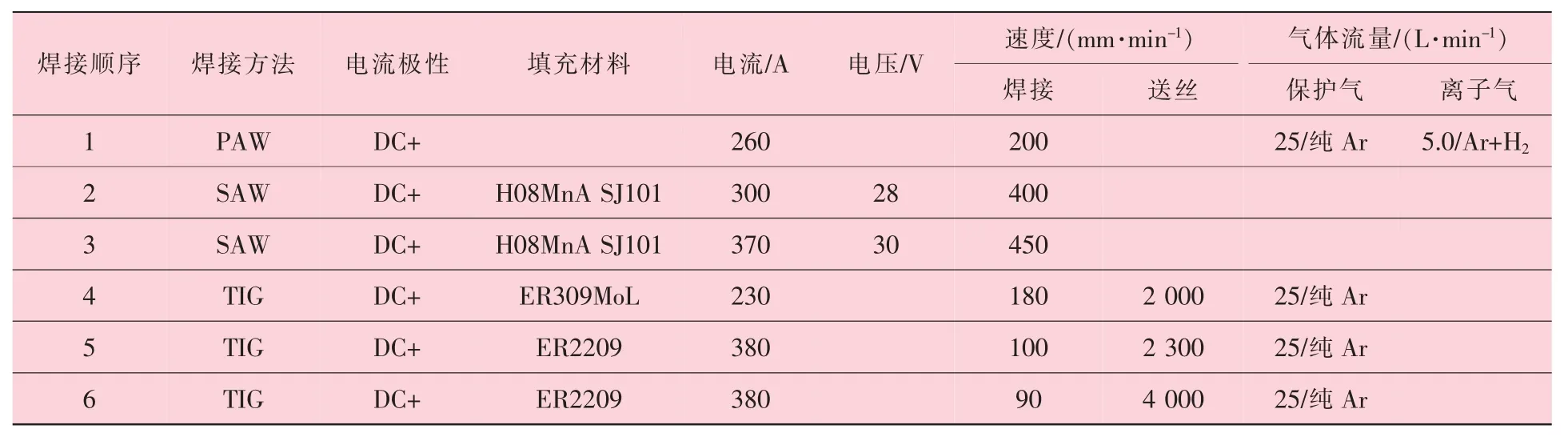

焊接试样的单边坡口形状及焊接道次分布如图1所示。坡口设计为Y 形坡口,以碳钢基层为基准面刨焊接坡口,钝边5 mm,单边破口角度 37.5°(组对后焊缝坡口角度为 75°)。

图1 焊接试样单边坡口形状及焊接道次分布示意图

2.2 焊接方法、顺序及设备

焊接方法为PAW+SAW+TIG。焊接顺序:先焊基层、再焊过渡层、最后焊覆层。图1(b)中位置1为 PAW 不填丝打底焊接,位置2~3 采用SAW 填充焊接基层碳钢,位置4 采用TIG 填丝焊接过渡层,位置5 采用TIG 填丝焊接覆层双相不锈钢。

焊接设备:边梁P+S/单丝埋弧焊缝焊接系统、边梁双枪P+T 纵环焊缝焊接系统;系统包含有德国进口的等离子焊接电源PAW 522 DC-P、TIG 焊接电源TETRIX 521。

2.3 焊接材料

由于Q295B 与S32205 两者的物理性能及化学成分差异很大,焊接时在两种材料的结合面处产生很大的内应力,同时双相不锈钢S32205 中含有Mo,因此过渡层焊接采用热膨胀系数等物理性能介于Q295B 与S32205 两者之间,且能阻止基层碳钢中C 向复合层扩散的镍基ER309MoL 作为焊接填充材料,以保证复合板焊缝质量。基层SAW 焊接选用焊丝 H08MnA,焊剂 SJ101;双相不锈钢S32205 覆层TIG 焊接选用焊丝ER2209。

2.4 焊前工艺要求

(1)焊缝清理。清理焊缝坡口及两侧30 mm范围内的油污、铁锈、氧化皮等污物。

(2)点焊组对。采用手工 TIG 不填丝点焊组对,背面用纯氩保护,且反变形角度约 20°。点焊组对后的焊接试板如图2所示。

(3)检查焊接材料牌号及设备运行,以保证焊接试验的顺利进行。

图2 点焊组对后的焊接试板

2.5 焊接工艺要求及参数

(1)严格控制层间温度≤100℃。

(2)层间清理。采用不锈钢钢丝轮清理焊缝外侧坡口及两侧30 mm 范围内的污物,打磨去除氧化皮直至露出金属光泽。

(3)过渡层是保证复合板焊缝质量的关键。本次工艺试验方案中,基层碳钢SAW 焊缝的高度及坡口两侧的完整性是保证过渡层焊缝质量的关键,复合板P+S 基层焊后焊缝表面成形如图3所示。经过多次焊接试验,得到一组较为合理的工艺参数,具体焊接工艺参数见表3。

图3 复合板P+S基层焊后焊缝表面

表3 焊接工艺参数

由图3可见,基层碳钢PAW+SAW 焊接完成后,焊缝高度在距离复合层分界面1.0~1.5 mm,且焊缝坡口两侧完好无损,为后期过渡层的焊接及整个焊缝的焊接质量提供重要保障[5-7]。

3 焊缝性能检测及分析

3.1 无损检测

试板焊接完成后,对焊缝进行目视及X 射线无损检测,未发现有咬边、气孔、未熔合、裂纹等缺陷,焊缝质量满足GB/T 3323—2005 Ⅰ级要求[8]。

3.2 力学性能测试

根据标准NB/T 47014—2011 《承压设备焊接工艺评定》,本试验采用钢研纳克检测技术股份有限公司生产的30T 电子拉伸试验机,进行弯曲、拉伸试验;采用500 J 低温冲击试验机进行冲击试验[9],按照标准 GB/T 4334—2008 E 法做不锈钢晶腐试验。

3.2.1 弯曲(侧弯)试验

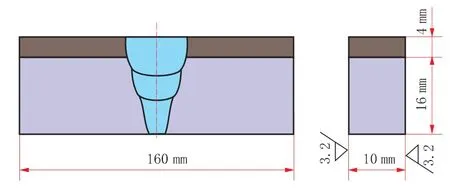

侧弯试验试样尺寸如图4所示,试样宽度为母材原始厚度20 mm,试样厚度 10 mm,长度160 mm。试验前采用机械消磨法去除试样内外焊缝的余高。

图4 侧弯试样尺寸

试验测试条件:弯曲直径40 mm,弯曲角度180°。试验执行标准 GB/T 232—2010,结果如图5所示。显微镜下放大10 倍观察焊缝外表面无裂纹,试验结果合格。另外,目视弯曲试样外表面,焊缝的熔合线清晰可见,可明显观察到焊缝过渡层厚度及熔合在基层和复合层的位置,满足工艺要求。

图5 侧弯试样实物照片

3.2.2 拉伸试验

拉伸试验试样尺寸如图6所示,试样长度230 mm,宽度 38 mm,厚度 20 mm。试验前采用机械消磨法去除试样内外焊缝的余高。

图6 焊缝拉伸试样尺寸

试样测试条件:加载速率5 mm/min,加载载荷 10 kN。试验执行标准 GB/T 228.1—2010,焊缝拉伸后的试样照片如图7所示。焊接接头力学性能测试结果见表4。

图7 焊缝拉伸后的试样照片

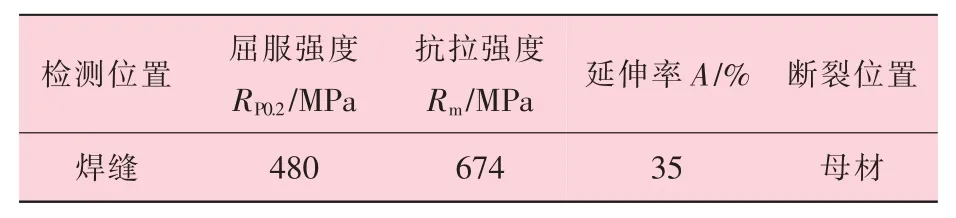

表4 焊接接头力学性能测试结果

根据国标NB/T 47014—2011 《承压设备焊接工艺评定》 第 6.4.1.5.4(b)条中,拉伸试验合格指标规定:试验母材为两种金属材料代号时,每个(片)试样的抗拉强度应不低于本标准规定的两种母材抗拉强度最低值中的最小值。以上所述合格指标结合表2数据可知,本次拉伸试验的合格指标为:抗拉强度应≥623 MPa,屈服强度≥450 MPa,延伸率≥25%。

从表4试验结果可知:屈服强度480 MPa高于母材要求的最低屈服强度450 MPa,抗拉强度674 MPa 高于母材要求的最低值623 MPa,延伸率35%大于母材要求的最低值25%,焊接接头的拉伸性能满足工艺评定要求。拉伸试样断裂的位置在母材处,说明焊缝性能较好。

3.2.3 冲击试验

冲击试验试样尺寸为10 mm×10 mm×55 mm(厚×宽×长),V 形缺口试样。分别在焊接接头的焊缝区和热影响区取样进行冲击试验,试样冲击功平均值分别为 192.2 J 与 184.7 J。根据国标NB/T 47014—2011 《承压设备焊接工艺评定》 第6.4.1.7.3 条中,冲击试验合格值应≥34 J 的要求,本次试验冲击功均远远大于34 J,试验合格。冲击试样实物照片如图8所示。

图8 冲击试样实物照片

3.3 耐腐蚀性能检测

本试验是针对复合板的覆层既S32205 不锈钢层进行的晶间腐蚀试验,采用化学浸蚀法进行试验,腐蚀溶液用硫酸-硫酸铜溶液,煮沸后执行标准GB/T 4334—2008。

硫酸-硫酸铜溶液配比方案:将100 g 符合GB/T 665 的分析纯硫酸铜(CuSO4·5H2O)溶解于700 mL 蒸馏水或去氯离子水中,再加入100 mL符合GB/T 625 的优级纯硫酸,用蒸馏水或去氯离子水稀释至1 000 mL,配制成硫酸-硫酸铜溶液。

试验方法及参数详见表5。按照表5中的试验方法和参数进行腐蚀试验,煮沸16 h 后弯曲。弯曲试验用弯芯直径5 mm,弯曲角度180°,弯曲后采用10 倍放大镜观察焊缝外表面,无裂纹发生,试验合格,说明焊接工艺合理。弯曲后晶间腐蚀试样照片如图9所示。

表5 晶间腐蚀试验方法及参数

图9 弯曲后晶间腐蚀试样照片

4 结束语

本研究分析了Q295B+S32205 双相不锈钢复合板的焊接性,并通过多次试验得到合理的焊接工艺,焊接后对焊缝进行X 射线无损检测,同时进行拉伸、弯曲、冲击、晶间腐蚀理化性能检测,各项性能均满足标准要求。对于不锈钢层在管外壁的不锈钢复合管,焊接坡口形式为Y 形,通过SAW 焊接方式控制基层焊缝的厚度及焊缝稀释率的焊接工艺方案可满足整个焊缝的性能要求,是合理的焊接工艺方案。本试验工艺方案、焊接工艺规程满足石油化工不锈钢复合钢焊接规程SH/T 3527—2009,焊缝各项理化性能满足焊接工艺评定标准NB/T 47014—2011,可用于实际生产中。