浮选药剂Z200在某铜渣选矿中的应用研究

余志翠

(甘肃有色冶金职业技术学院冶金与材料工程系,甘肃 金昌 737100)

浮选药剂Z200是铜矿物有效捕收剂,本试验研究主要是研究Z200单独使用、混合使用对于铜渣中铜的回收效果,以此优化铜渣选矿捕收剂的应用。

1 研究矿石特性分析

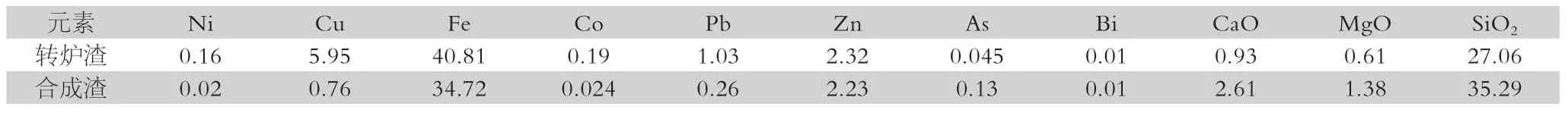

研究对象某铜冶炼炉渣主要分为两种,转炉渣和合成炉渣,这两种炉渣的相组成基本相同,均是由冰铜、磁铁矿、铁橄榄石结晶相和玻璃相组成,各相在炉渣中的结晶形态、分散状态相似。炉渣化学多元素分析结果如表1所示[1-3]。

表1 炉渣多元素分析结果(%)

2 铜渣碎矿特性研究

本文通过条件试验,确定铜渣粉碎采用三段碎矿两段磨矿工艺。铜渣原矿试样的最大粒度为10cm,磨矿完成-300目达到80%。

3 Z200铜渣浮选试验具体方案

3.1 药剂选用

本试验研究捕收剂方案:单独使用Z200、Z200和丁黄药联合使用、8520CN和Z200联合使用,确定出浮选试验最佳Z200的用量。调整剂采用碳酸钠,起泡剂用2#油。

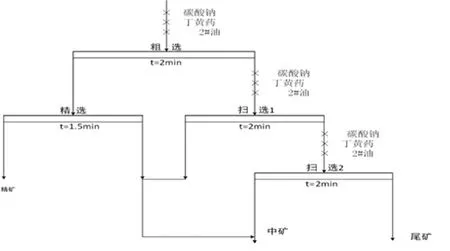

3.2 浮选流程

浮选流程采用1粗、1精(2精)、2扫,药剂分段添加,主要添加地点粗选和扫选作业当中。

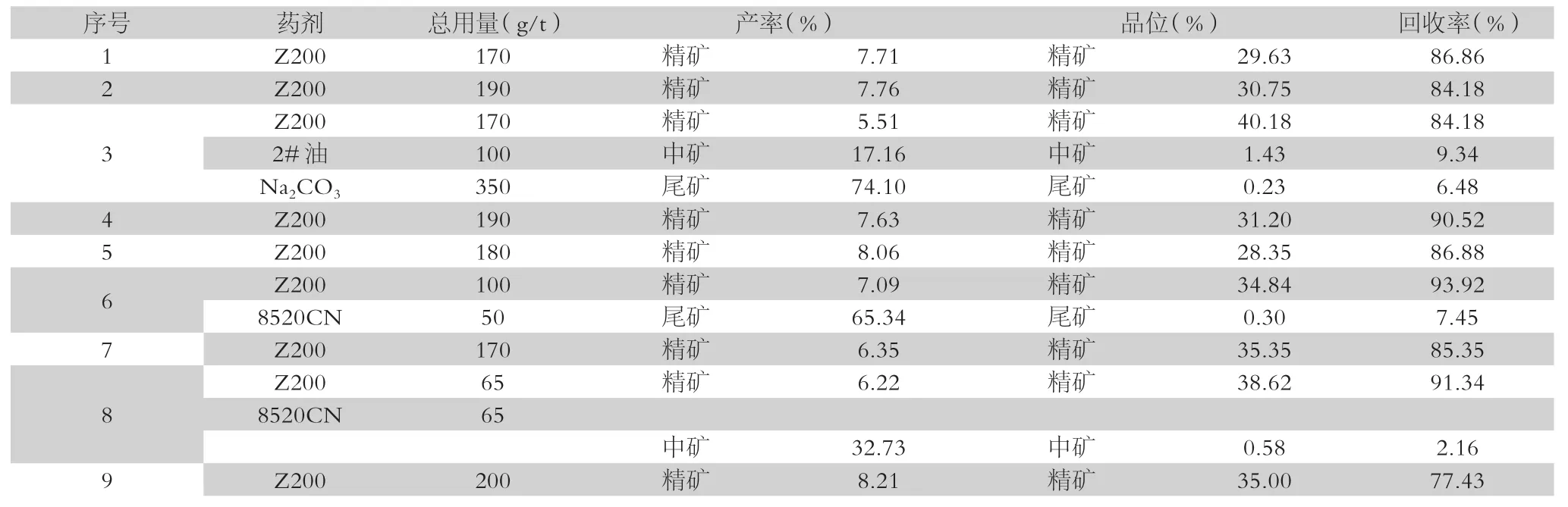

3.3 部分试验结果

试验中Z200单独使用品位最高达到40.18%,但回收率过低;试验中Z200+8520CN作为联合捕收剂对于铜渣的浮选,回收率最高达到3.92%,品位34.84%,指标比较理想。同时也进行了除铁再浮选试验。用磁选对铜渣进行分选,除去了大部分的铁,除铁后铜渣中铜的品位为3.71%,浮选后,精矿品位为35.00%,回收率77.43%,精矿品位远远超过了预期计划、回收率偏低,这是对于本项目相关方向的一次尝试试验,证明效果比较好[4,5]。

图1 选矿的浮选流程图

表2 使用不同药剂对选矿品位及精度影响结果对比分析

4 本试验研究存在偏差的原因及改进措施

(1)本试验效果比较理想,存在就是细节问题,浮选时间的偏差、刮泡时间偏差、液位控制的偏差需要在以后的试验中精细化控制操作,进一步提高品位[6];

(2)没有采用分段浮选;为了与生产实践紧密结合,后续相关项目中需要改进;

(3)精选、扫选浓度控制不严格,波动较大,后续相关项目试验中需要作出相应改进;

关于铜渣分选药剂制度改进研究项目,通过上述十三个方案、多次试验研究,达到了预期效果,不足的方面,通过后续相关项目进一步去研究、去完善[7,8]。

5 试验结论

Z200、8520CN单独使用、Z200+8520CN联合使用,均会达到预期指标:Z200单独使用最好指标:精矿品位34.84%、精矿回收率93.92%;丁黄药单独使用最好指标:精矿品位29.50%、精矿回收率86.93%;8520CN单独使用最好指标:精矿品位30.80%、精矿回收率90.64%;Z200+8520CN联合使用最好指标:精矿品位38.62%、精矿回收率91.34%;Z200和丁黄药联合使用最好指标是:精矿品位29.83%、精矿回收率92.55%[9]。